W produkcji szklanych butelek grubość ścianki i okrągłość produktu to kluczowe cechy jakościowe. Dlatego parametry te muszą być sprawdzane w 100%. W trakcie kontroli wszelkie wadliwe pojemniki są natychmiast odrzucane i zwracane do powtórnego przetopienia i dalszej produkcji. Ze względu na duże prędkości przetwarzania oraz w celu zapobiegania uszkodzeniom butelek wymagana jest szybka, bezdotykowa procedura pomiaru. Dwukanałowy konfokalny system pomiarowy o oznaczeniu confocalDT 2422, w połączeniu z czujnikiem IFS2406- 10 firmy Micro- Epsilon, idealnie nadaje się do tego zadania. Umożliwia bezdotykowe określanie odległości i grubości materiałów przezroczystych przy jednoczesnym pomiarze synchronicznym w dwóch punktach. Kontroler zapewnia wszechstronne interfejsy, m.in. EtherCAT i RS422, przeznaczone do przesyłania danych w czasie rzeczywistym. Czujniki mają duży zakres pomiarowy – 10 mm przy średnicy czujnika 27 mm. Funkcja kalibracji grubości pozwala na precyzyjne ustalanie grubości ścianek butelek w całym zakresie pomiarowym czujnika. Automatyczna kontrola ekspozycji zapewnia precyzyjne wyniki niezależnie od koloru szkła. Dzięki temu kontrolowany jest efektywny proces produkcji, niwelujący wszelkie ubytki w formach służących do tworzenia właściwego kształtu butelki. Można wówczas zachować odpowiedni poziom zużycia materiału i w ten sposób lepiej planować cały proces wytwórczy – od zakupu surowca, po określenie ilości produktu końcowego. Ma to też duże znaczenie w obecnych czasach, gdy duży nacisk kładzie się na aspekty zrównoważonego korzystania z zasobów naturalnych.

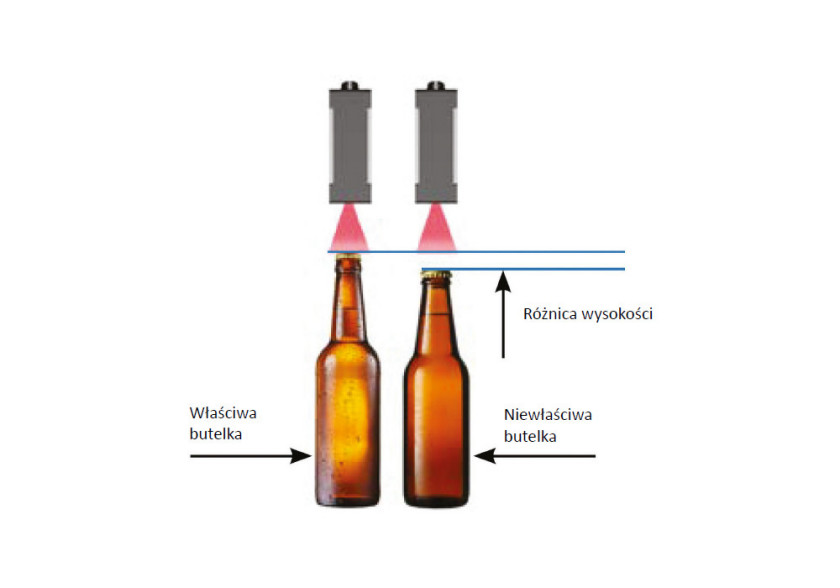

Drugim przykładem z branży produkcji żywności i napojów jest wykorzystanie profilometrów laserowych firmy Micro- Epsilon. Służą one, w tym zastosowaniu, do szybkiej i w pełni automatycznej kontroli pustych pojemników w rozlewniach i browarach. Do tego celu integrator wykorzystał precyzyjne urządzenia i zaprojektował system testowy oparty na triangulacyjnej linii laserowej, używany podczas odbierania skrzynek na butelki. Ten wbudowany system jest wyposażony w pięć profilometrów laserowych scanCONTROL 2900-50 firmy Micro- Epsilon. Skrzynie transportowane na taśmie są skanowane od góry. Każdy profilometr mierzy znajdujący się w nich rząd butelek. Monitorowanie obecności obiektów odbywa się przy prędkości przenośnika do 850 mm/s. Profilometr mierzy odpowiednią wysokość butelki, aby określić, czy w skrzyni znajduje się właściwy rodzaj elementów. Wysokość szklanych pojemników nie może odbiegać o więcej niż 3 mm od docelowej wysokości odpowiedniego typu butelki.

|

Czy takie rozwiązanie sprawdzi się u Ciebie? Chcesz dowiedzieć się więcej o automatyzacji transportu lub pomiarach? Skontaktuj się ze specjalistami firmy WObit. |

W porównaniu z rozwiązaniem opartym na konwencjonalnych systemach przetwarzania obrazu, profilometry laserowe monitorują więc nie tylko obecność butelek, ale także ich wysokość. Zarejestrowane dane można gromadzić do dalszych statystyk, ocen i optymalizacji procesów. Zmierzone wartości podlegają ocenie bezpośrednio podczas przebiegu produkcji. Za pośrednictwem GigE Vision nieprzetworzone dane są integrowane z oprogramowaniem do przetwarzania obrazu, a następnie oceniane. PLC otrzymuje wynik oceny jako wartość "OK" lub "Nie OK", dzięki czemu wszelkie wadliwe skrzynki da się bezpośrednio usunąć. Użytkownik może również wyświetlać wyniki pomiarów za pomocą zintegrowanego wyświetlacza na jednostce sterującej.

Wyzwania związane z tym zadaniem pomiarowym leżą przede wszystkim w różnych właściwościach odblaskowych butelek. Różnią się one ze względu na kolory szkła (głównie odcienie zieleni i brązu), a także fakt, iż pojemniki są dostarczane z kapslem lub bez. Ponadto butelki stale wibrują i trzęsą się podczas transportu na taśmie transportera, co może utrudniać pomiar. Profilometry laserowe Micro- Epsilon pokonują jednak te wyzwania i stale dostarczają dokładne wyniki pomiarów.

Wykorzystując zaawansowaną technologię, implementowaną w najnowszych urządzeniach, i łącząc ją z własnym doświadczeniem oraz wiedzą, możemy stworzyć efektywny system wspierający produkcję spożywczą. Jest ona dzięki temu bardziej świadoma z punktu widzenia działów jakości i produkcji. Sprawdzając punkty pomiarowe, w prosty sposób daje się analizować i kontrolować produkcję na każdym etapie, niwelując wszelkie błędy.

inż. Sebastian Renn specjalista ds. automatyki

s.renn@wobit.com.pl

P.P.H. WObit E. K. J. Ober s.c.

Dęborzyce 16, 62-045 Pniewy

wobit@wobit.com.pl

tel. +48 61 22 27 422

fax +48 61 22 27 439

www.wobit.com.pl