Automatyzowanie operacji w produkcji i przetwórstwie żywności ułatwia to, że są sekwencyjne i powtarzalne. Nie oznacza to jednak, że nie brakuje wyzwań wynikających z właściwości surowca albo produktu końcowego. Aby im sprostać opracowuje się specjalistyczne maszyny dedykowane konkretnym zadaniom.

Automatyka w branży rybnej

Nagromadzenie takich występuje m.in. w zakładach przetwórstwa ryb. Są wykorzystywane do budowy ciągów technologicznych albo pracują jako samodzielne urządzenia zastępujące personel w konkretnych zadaniach. Dostępne są w wersji w pełni zautomatyzowanej, ale korzysta się równie z maszyn półautomatycznych. Ponadto klasyfikuje się je na dedykowane określonym gatunkom, na przykład rybom słodkowodnym, albo ze względu na ich rozmiar, na przykład dla małych ryb.

W tej branży przede wszystkim automatyzuje się operacje, które ze względu na specyfikę ryb są uciążliwe do wykonania ręcznie. Poza tym, że przyspiesza to obróbkę, pozwala na urozmaicenie asortymentu, który obejmuje m.in.: ryby w całości, tuszki, czyli ryby odgłowione i wypatroszone, płaty ze skórą i bez skóry, dzwonka, zmielone, mrożone glazurowane lub panierowane. Większość zadań, z których zwalnia się pracowników, polega w związku z tym na oddzieleniu części jadalnych od tych, które nie nadają się do spożycia lub są nietolerowane przez klientów jak łuski, wnętrzności, głowy, skóra, ości. Przygotowanie surowych ryb do ich dalszej obróbki rozpoczyna się jednak standardowo od ich umycia i odśluzowania.

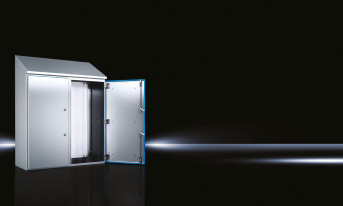

Jak zapewnić higienę w produkcji żywności i napojów?W produkcji żywności i napojów obowiązkowo muszą być przestrzegane standardy higieniczne – jest to wymagane przepisami. Dotyczą one różnych kwestii – odpowiednie regulacje obejmują sprzęt, procedury, personel oraz surowce. Jeżeli chodzi o ten pierwszy, to wyposażenia linii produkcyjnych powinno być wykonane w taki sposób, by można było łatwo je wyczyścić i zapobiec gromadzeniu się i rozwojowi zarazków. Aby temu wymogowi sprostać, stosuje się następujące rozwiązania konstrukcyjne: gładkie wykończenia powierzchni zewnętrznych i pokrywanie ich powłokami antyadhezyjnymi utrudniającymi przywieranie zabrudzeń, brak wentylatorów (chłodzenie przez konwekcję), dzięki czemu zanieczyszczenia z zewnątrz nie są zasysane do urządzenia i nie występują zawirowania powietrza, które rozprzestrzeniałyby zarazki w otoczeniu, wypełnianie wgłębień w obudowach (na przykład gumą), wyprofilowanie ułatwiające odpływ cieczy (bez stref martwych, w których nie ma przepływu, konstrukcje samościekowe), odpowiedni stopień ochrony zapewniający szczelność, korpusy z jednego odlewu (konstrukcje bezspawowe), brak nitów i śrub w komorze z produktem, wzmocnienie uszczelek metalowymi pierścieniami. Ponadto elementy wyposażenia linii produkcyjnych, które będą miały kontakt z żywnością, muszą być wykonane z materiałów dopuszczonych do użytku w branży spożywczej. Takimi są m.in. stal nierdzewna oraz tytan. Poza tym sprzętu do produkcji żywności nie zaleca się wyposażać w elementy malowane, gdyż powłoki farby mogą z czasem pękać i się kruszyć, na przykład przy szorowaniu. W przenośnikach natomiast nie powinno się korzystać z taśm z tkaniny, które łatwo wchłaniają wilgoć. Wszelkie tabliczki, wsporniki, zaślepki, najlepiej gdy są na trwale przymocowane do podłoża, a nie jedynie przykręcone do niego śrubami.

Mycie i odkażanie muszą być przeprowadzane regularnie. Zadania te automatyzuje się w ramach systemów CIP (Cleaning in Place) oraz SIP (Sterilization in Place), czyli mycia i sterylizacji na miejscu. Polegają one na spłukiwaniu wnętrza wyposażenia linii produkcyjnych w przerwach między kolejnymi jej uruchomieniami, bez konieczności rozmontowywania elementów, wprowadzania do ich wnętrza urządzeń czyszczących lub wchodzenia do środka. Wytyczne dla personelu Zalecenia w zakresie higieny dotyczą też personelu. Podstawą jest oczywiście mycie i dezynfekcja rąk, przed rozpoczęciem pracy, jak i później, podczas wykonywania zadań tak często, jak to tylko możliwe, a zarazem wymuszane specyfiką danej czynności. Personel powinien także zdejmować wszelkie ozdoby, jak pierścionki, zegarki i bransoletki, ponieważ utrudniają dokładne mycie rąk i stanowią miejsce gromadzenia się zarazków. Personel mający styczność z żywnością musi nosić odzież ochronną – zasadniczo w części produkcyjnej powinno się przebywać tylko w ubraniu tego typu. Stan oraz czystość odzieży ochronnej trzeba regularnie monitorować. Ubranie, podobnie jak narzędzia oraz ręce, trzeba koniecznie umyć oraz zdezynfekować. Obowiązkowe są również okresowe badania lekarskie personelu. Higieniczne opakowania i surowce Dezynfekcji i myciu poddaje się także opakowania, a czasem i surowce. Jeśli chodzi o pierwsze, to na przykład w przemyśle napojowym obowiązkowym elementem wyposażenia linii produkcyjnych są płuczki. Zapobiegają one zanieczyszczeniu produktu zarazkami i drobinami, które osadzają się w opakowaniach podczas ich produkcji, transportowania i magazynowania. Jest to niepożądane tak ze względów sanitarnych, jak i wizerunkowych. W tej gałęzi przemysłu spożywczego trzeba również zadbać o jakość surowca, jakim jest woda. Metodą, która w zakresie jej dezynfekcji zyskuje coraz większą popularność, jest odkażanie przez naświetlanie promieniowaniem ultrafioletowym. |

Maszyny specjalistyczne w przetwórstwie ryb

W tym zadaniu wykorzystuje się płuczki, w przykładowym wykonaniu zbudowane z przenośnika ze zbiornikiem lub myjki bębnowe pionowe. Kolejnym etapem jest usunięcie łusek. W tym celu wykorzystuje się odtłuszczarki bębnowe, w przykładowej realizacji zbudowane z metalowego, perforowanego walca ścierającego łuski z ryb, które są w nim obracane. Ich uzupełnieniem są elektryczne skrobaki ręczne, które pozwalają usunąć resztki łusek, jeżeli takowe pozostaną po zautomatyzowanym skrobaniu.

Następnym krokiem jest odgławianie. Głowy ryb usuwa się, wykonując cięcia różnego typu. Najpopularniejsze są: proste, pod kątem, okołoskrzelowe po prostych pod kątem prostym albo okołoskrzelowe po łuku. W przykładowym wykonaniu w automatycznej maszynie do odgławiania rolą operatora jest jedynie załadunek ryb, zaś inne operacje, czyli pomiar, cięcie, transport na kolejne stanowisko, są w pełni zautomatyzowane.

Urządzenie wyposaża się w system wizyjny, który śledzi oraz analizuje położenie ryby na podajniku. Każda sztuka jest zmierzona. Określane jest również położenie głowy i innych charakterystycznych części (skrzela, ogon).

Na tej podstawie wyznaczany jest optymalny rozstaw i kąt nachylenia ostrzy. W niektórych maszynach odcina się też ogon i wykonuje nacięcia przygotowujące rybę do kolejnych etapów obróbki. Następnie, o ile odgławiarka współpracuje z kolejną maszyną, ryba jest automatycznie podawana dalej. Warto dodać, że nawet urządzenia półautomatyczne, ze względu na wysiłek, jakiego przeważnie wymaga odcięcie głowy ryby przez przecięcie bardzo twardego akurat w tym miejscu kręgosłupa, mogą znacząco odciążyć personel.

Sebastian Dmytryk

|

Zautomatyzowane patroszenie i odszlamianie

W podobny sposób automatyzowane jest patroszenie, uznawane za jedną z bardziej pracochłonnych operacji w przetwórstwie ryb. W pierwszej kolejności, po przetransportowaniu do takiej maszyny kolejnej sztuki, mierzona jest jej grubość i długość. Na tej podstawie regulowane jest ustawienie narzędzi tnących – na przykład obrotowych noży powietrznych albo ryba jest pozycjonowa pozycjonowana względem nieruchomych ostrzy i innych narzędzi przez prowadnice, w których przesuwa się po przenośniku. Te następnie rozcinają brzuch i, jeżeli wcześniej nie odcięto głowy, również skrzela i ich okolice. W kolejnym kroku płaty są rozchylane i do wnętrza jest wprowadzany skrobak, który luzuje wnętrzności. Te są następnie odsysane próżniowo. W kolejnym etapie obrotowe szczotki z natryskiem usuwają pozostałości krwi i błon. W półautomatach proces ten przebiega podobnie, z tym że operator operuje ssawką.

Ważną częścią linii przetwórstwa ryb jest również automat do usuwania śluzu i krwi – odszlamianie znacząco zmniejsza liczbę bakterii, a tym samym poprawia higienę produkcji i finalnego wyrobu. Szlam powinno się usuwać na jak najwcześniejszym etapie, najlepiej po odgłowieniu, przed i po patroszeniu oraz przed filetowaniem. W przykładowym wykonaniu na stanowisku odszlamiania ryby są spłukiwane kilkakrotnie przez płaskostrumieniowe dysze z wodą pod dużym ciśnieniem.

Stosowane są różne podejścia w zakresie ograniczenia zużycia wody. W niektórych modelach jej obieg jest zamknięty i wówczas jest ona oczyszczana albo, by ograniczyć możliwość skażenia do minimum rezygnuje się z systemu recyrkulacji wody. W drugim przypadku, by oszczędzić wodę, transporter maszyny wyposaża się na przykład w fotokomórkę, która uruchamia dysze dla każdej kolejnej sztuki i odcina dopływ wody w odstępach czasu.

Kolejnym etapem w ramach typowej linii przetwórstwa ryb jest ich filetowanie. Następnym krokiem jest usunięcie ości. Na końcu zwykle filety są odskórzane. W ramce wyjaśniamy, w jaki sposób automatyzuje się te czynności.

Automatyzacja filetowania i odskórzania

Niezbędnym etapem w ramach typowej linii przetwórstwa ryb jest ich filetowanie. W automatach wykorzystywanych w tym zadaniu głównym komponentem są ostrza, które wycinają kręgosłup i opcjonalnie żebra. Następnym krokiem jest usunięcie ości. Celem jest w tym przypadku wyjęcie jak największej liczby kości, bez uszkadzania struktury mięsa, przy równoczesnym osiągnięciu maksymalnej możliwej wydajności.

W przykładowym wykonaniu filety są transportowane na przenośniku, ułożone skórą do dołu, a głowica, na przykład próżniowa, usuwa z nich ości. Parametry jej pracy oraz prędkość przesuwu transportera w maszynach tego typu są często dobrane pod kątem specyfiki układ kostnego konkretnych gatunków ryb, ale są przestrajalne. Przeważnie filety, z których maszynowo usunięto ości, są dodatkowo podawane kontroli jakości pod tym kątem przeprowadzanej przez pracowników. Oprócz tego dostępne są maszyny dedykowane konkretnym gatunkom ryb, które nie usuwają ości, ale je tną na krótkie, bezpieczne w razie połknięcia, kawałki. Na efektywność tego procesu ma wpływ gęstość nacięć (typowo co kilka milimetrów). Ich głębokość z kolei powinna być tak dobrana, żeby w czasie cięcia nie została uszkodzona skóra filetu, jeżeli wymaga tego wyrób końcowy.

W następnym kroku zwykle filety są odskórzane. W automatach wykorzystywanych w tym celu kluczowym elementem jest wał z ostrzami, które usuwają skórę, dociskany do niej przez rolki. Regulując nacisk tych ostatnich, można wpływać na głębokość odskórzania – zwykle w tym zakresie dostępnych jest kilka opcji, od głębokiego odskórowania po powierzchowne, w zależności od wymagań stawianych produktowi finalnemu. Oprócz tego w ramach linii przetwórstwa surowych ryb zastosowanie znajdują automaty do ich porcjowania, na przykład cięcia na dzwonki. |