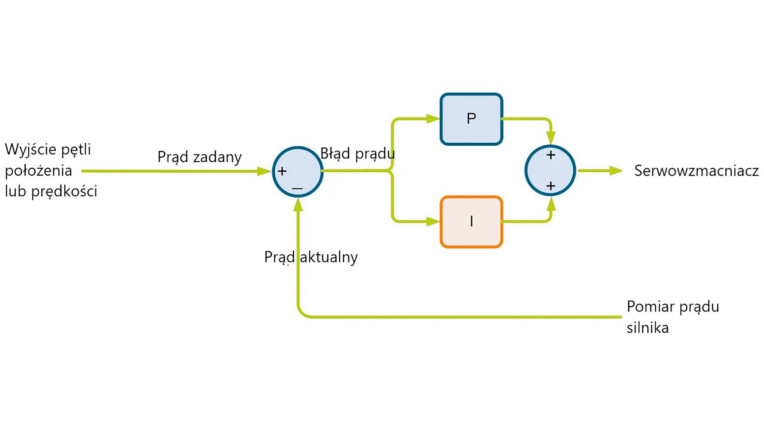

Serwonapędy pracują w zamkniętej pętli ze sprzężeniem zwrotnym, na którą składają się sterownik, serwowzmacniacz, silnik i element pomiarowy. Sterownik generuje nastawy, które są porównywane we wzmacniaczu z sygnałem pomiarowym niosącym informację zwrotną o tym, czy regulacja jest skuteczna. Na podstawie wyznaczonej w ten sposób odchyłki serwowzmacniacz, którego częścią jest przemiennik częstotliwości, steruje silnikiem tak, by tę różnicę niwelować.

Dzięki temu serwonapędy sprawdzają się, gdy trzeba precyzyjnie regulować pozycję wału silnika w celu przemieszczenia napędzanego mechanizmu między różnymi położeniami, np. jeżeli wielokrotnie przesuwa się on do pozycji docelowej, a potem wraca do punktu wyjścia albo podąża określoną ścieżką ruchu. Zastosowania takie zazwyczaj wyróżnia duża dynamika ruchów. Poza tym wymagana jest synchronizacja z innymi mechanizmami, a napęd powinien bez opóźnień reagować na zmianę zadanej prędkości, obciążenia i pozostałych czynników, które wpływają na jego pracę.

Mimo wyraźnego podziału zadań, poszczególne komponenty serwonapędów integruje się, łącząc np. funkcjonalności sterownika i serwowzmacniacza czy wbudowując czujnik w serwosilnik. Zaletą takiego podejścia jest kompaktowość i łatwiejsze kompletowanie serwonapędów. Większa jest też swoboda w ich konfigurowaniu.

Co wyróżnia enkodery absolutne?

Elementem pomiarowym w pętli sprzężenia zwrotnego w serwonapędach są zwykle przetworniki kąta obrotu: resolwery, enkodery inkrementalne albo enkodery absolutne.

Pierwsze to przetworniki indukcyjne, w których napięcie indukowane w uzwojeniach stojana jest proporcjonalne do kąta obrotu wirnika. Dostarczają sygnału analogowego, dlatego rozdzielczość pomiarowa zależy w ich przypadku od rozdzielczości przetwornika A/C. Resolwery wyróżnia wytrzymałość na warunki otoczenia (temperaturę, wibracje, zapylenie), ale są mniej dokładne niż enkodery.

Enkodery to przetworniki optyczne, w których promienie świetlne przechodzą przez szczeliny w zamontowanej na obrotowym wale tarczy – szklanej lub wykonanej z tworzywa sztucznego – i padają na fotodetektor. Ten przetwarza impulsy świetlne na sygnał elektryczny.

W przypadku enkoderów inkrementalnych bezpośrednio jest śledzony jedynie ruch przyrostowy. Pozycję bezwzględną określa się za pomocą dodatkowego fotoelementu, który odbiera impuls świetlny raz przy każdym obrocie. Jeżeli jednak zasilanie zostanie odłączone, wszystkie informacje są tracone. W enkoderach drugiego rodzaju szczeliny na tarczy rozmieszcza się w taki sposób, żeby wynik pomiaru miał postać słowa kodowego, zazwyczaj w kodzie Graya, odpowiadającego konkretnemu położeniu wału. Po wyłączeniu zasilania enkoder absolutny zachowuje informację o pozycji, zatem po ponownym uruchomieniu urządzenia aktualne położenie wału zawsze może być poprawnie odczytane. Dzięki temu maszyny z napędami z enkoderami absolutnymi nie wymagają bazowania po włączeniu zasilania.

Enkodery absolutne dzieli się na: jedno- i wieloobrotowe, które mierzą oprócz kąta obrotu również liczbę obrotów. Popularne rozwiązanie pośrednie stanowią też enkodery inkrementalne z bateryjnym podtrzymaniem wartości.

Jak wybrać serwosilnik?

Wstępna selekcja wymaga wzięcia pod uwagę specyfiki silników różnego typu. Przykładowo, silniki szczotkowe prądu stałego sprawdzają się w szerokim zakresie aplikacji, pracują równo i cicho. Ich słabym punktem są jednak szczotki, które z czasem się zużywają i muszą być wymieniane. Wadą jest też mały moment obrotowy w stosunku do ich wymiarów oraz wagi.

Zalety silników bezszczotkowych DC to: równa i cicha praca oraz brak mechanicznej komutacji. Są szybkie i wytwarzają duży moment obrotowy, a przy tym ich wymiary i waga są do zaakceptowania w większości zastosowań. Niestety, mają także kilka istotnych wad. Przede wszystkim są droższe, ponieważ tworzy się je z magnesów ziem rzadkich. Ponadto, ponieważ komutacja silników tego typu jest realizowana elektronicznie, wymagają bardziej skomplikowanych, a przez to droższych, wzmacniaczy. Dzięki prostej konstrukcji, zaletami asynchronicznych silników prądu przemiennego są natomiast: długa żywotność oraz stosunkowo niski koszt.

Kolejnym krokiem jest wybór konkretnego modelu silnika, który będzie odpowiadał potrzebom danej aplikacji. Dotychczas popularne podejście w tym zakresie, polegające na dopasowaniu inercji, odchodzi obecnie do lamusa.

Serwosilniki AC serii BSH – Moment obrotowy ciągły: 0,5 Nm, szczytowy: 1,5 Nm / 1,4 Nm, moc wyjściowa: 170 W / 300 W, prędkość znamionowa: 4000 obr./min / 6000 obr./min, maksymalna: 9000 obr./min, rozdzielczość sprzężenia zwrotnego: 131072 pkt./obrót, enkoder: jednoobrotowy, sin/cos, Hiperface, wał niegwintowany, stopień ochrony IP50, brak hamulca.

www.se.com

Serwosilniki SmartStep 2 seria G – Moment obrotowy ciągły: 1,3 Nm, chwilowy szczytowy: 3,67 Nm, prędkość: 3000 obr./min, moc znamionowa: 400 W, stopień ochrony: IP65.

https://pl.rs-online.com/web/

Serwosilnik EMMT-AS-60-S-LS-RMB – Moment obrotowy znamionowy: 0,6 Nm, szczytowy: 1,6 Nm, znamionowa prędkość obrotowa: 3000 1/min, maks. prędkość obrotowa: 7100 1/min, moc znamionowa silnika: 190 W, enkoder bezwzględny, wieloobrotowy, EnDat, stopień ochrony IP40, hamulec.

www.festo.com

Tradycyjnie, wybierając serwosilnik spośród modeli zapewniających wymagany moment obrotowy i prędkość (patrz: ramka "Wymagania aplikacji a charakterystyka serwosilnika"), jeżeli inercja silnika i obciążenia nie spełniały warunku dopasowania 1:1, dany model zastępowano silnikiem o większej bezwładności albo dodawano przekładnię. W obu przypadka rosły koszty. Ponadto, choć rzeczywiście najefektywniej moc silnika jest przekazywana obciążeniu w przypadku dopasowania inercji, równocześnie rośnie zużycie energii.

Z drugiej strony, im większe niedopasowanie bezwładności, tym bardziej odczuwalny jest wpływ niedoskonałości mechanicznych komponentów układu przenoszenia mocy. Ponieważ nie są one idealnie sztywne, wprowadzają luzy. Skutkuje to rozbieżnościami między informacją zwrotną o parametrach ruchu wału silnika a rzeczywistym przemieszczeniem obciążenia i w efekcie niestabilnością. Dawniej, kiedy układy regulacji dostrajano "ręcznie", było to poważnym problemem. Obecnie jednak, wraz z rozwojem zaawansowanych technik automatycznego strojenia serwonapędów, dopasowanie inercji traci na znaczeniu.