Ergonomia to interdyscyplinarna nauka, która zajmuje się dostosowywaniem warunków pracy do psychofizycznych możliwości i potrzeb człowieka. Przestrzeganie jej zasad pozwala zorganizować środowisko pracy tak, aby wspierać zdrowie, komfort oraz efektywność pracowników. W praktyce oznacza to dostosowanie stanowisk, narzędzi i procesów tak, by ograniczać obciążenie organizmu, zapobiegać urazom, przewlekłym schorzeniom oraz wypadkom, jak również minimalizować ryzyko błędów. Ergonomiczna przestrzeń robocza poprawia koncentrację, zmniejsza zmęczenie i sprzyja wydajności, co jest szczególnie ważne w przemyśle.

Przykładem miejsca pracy, w którym ergonomia odgrywa kluczową rolę, może być stanowisko spawania. Zadanie to, oprócz tego że wymaga dużej wiedzy i doświadczenia, ma typowo manualny charakter. Obejmuje nie tylko samo łączenie materiałów przez ich miejscowe stopienie i zespolenie, ale również szereg czynności przygotowawczych i końcowych. Takimi są: oczyszczanie powierzchni, ustawianie spawanych elementów, dobranie odpowiednich parametrów spawania (rodzaj elektrody, natężenie prądu, technika prowadzenia łuku), kontrola jakości wykonanych spoin oraz ewentualne poprawki. Każdy etap musi być przeprowadzony skrupulatnie, ponieważ nawet drobne błędy mogą wpływać na jakość i trwałość połączenia. W związku z tym spawacze spędzają na tym stanowisku dużo czasu, często w wymuszonej, niewygodnej, statycznej pozycji, trzymając narzędzie, którym wykonują powtarzalne ruchy. Jeżeli miejsce pracy nie zostało zaprojektowane zgodnie z zasadami ergonomii, będą się oni szybko męczyć, a ryzyko urazów – np. przeciążenia barku oraz takich chorób układu mięśniowo-szkieletowego, jak dyskopatia lędźwiowa, zwyrodnienie stawów czy zespół cieśni nadgarstka – znacznie wzrośnie. Dlatego na stanowisku spawania wymagane są: możliwość regulacji wyposażenia, zapobiegająca przyjmowaniu nieprawidłowej postawy, narzędzia, których używanie nie obciąża oraz dodatkowe rozwiązania, poprawiające warunki pracy.

Ergonomia na stanowisku spawania

Regulacja wysokości stołów roboczych pozwala spawaczom dostosować stanowisko do swojego wzrostu. To zapobiega ich nadmiernemu wyciąganiu się lub pochylaniu, co po dłuższym czasie skutkuje bólem pleców, szyi, ramion. Gdy spawanie odbywa się na stojąco, komfort pracy osób spędzających długie godziny na nogach poprawią maty przeciwzmęczeniowe (patrz: ramka "Maty antyzmęczeniowe").

Jeśli spawacz siedzi, regulowana wysokość siedzenia ułatwia utrzymanie prawidłowej pozycji ciała i zapewnia jego stabilne podparcie, które jest szczególnie istotne podczas spawania wymagającego dużej precyzji i stabilności. Tego typu zadania są najczęściej wykonywane właśnie na siedząco.

Podstawowe narzędzia, jakimi posługują się spawacze, czyli palniki, projektuje się tak, aby były jak najlżejsze, a ich ciężar rozkładał się równomiernie. Wyważone mniej obciążają dłonie i nadgarstek, podobnie jak odpowiednio wyprofilowane uchwyty. To ma znaczenie szczególnie przy dłuższych cyklach spawania. Dodatkowo rękojeść palników pokrywa się gumową osłoną, wykonaną tak, żeby zmniejszyć poślizg. Większe oddalenie uchwytu od strefy działania łuku spawalniczego ogranicza ilość ciepła docierającego do dłoni. Kable są z kolei ułożone w taki sposób, aby zapobiec ich skręcaniu.

Komfort pracy poprawiają oprócz tego nowoczesne środki ochrony indywidualnej (patrz: ramka "Samościemniające przyłbice spawalnicze") i oddychająca odzież ochronna (patrz: ramka "Oddychające tkaniny"). Dodatkowe wyposażenie stanowisk spawania obejmuje odpowiednio dobrane oświetlenie, które zmniejsza zmęczenie oczu i umożliwia dokładniejsze wykonywanie spoin, oraz wyciągi, usuwające szkodliwe pyły i dymy.

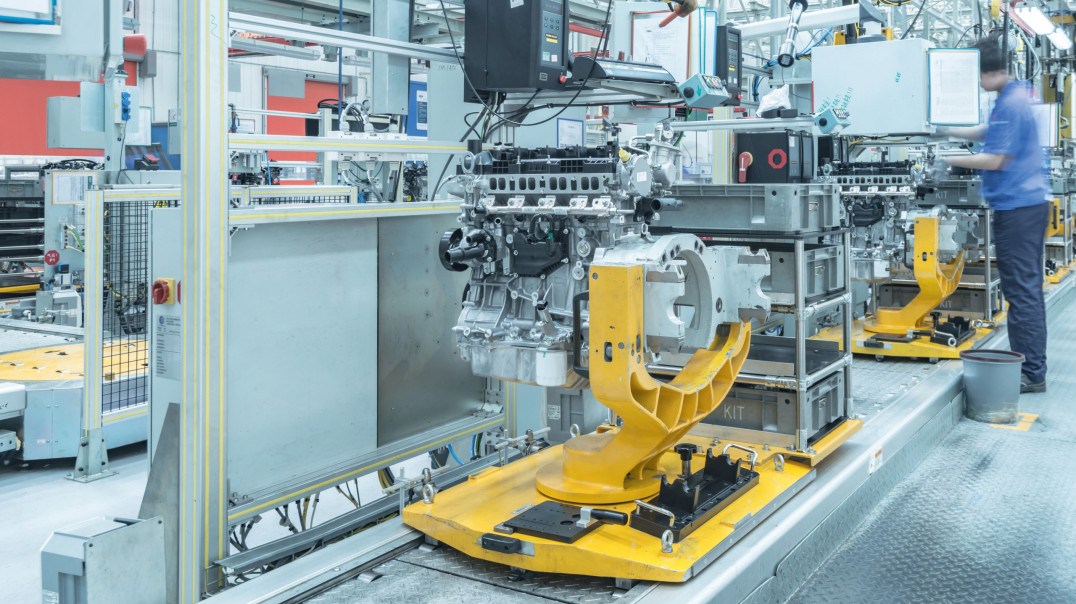

Stanowisko spawania dobrze ilustruje typowe wyzwania ergonomiczne, pojawiające się również w innych obszarach produkcji – takich jak montaż, pakowanie czy obsługa maszyn. W związku z tym w ich przypadku spotykamy podobne elementy wyposażenia, dostosowane oczywiście do specyfiki wykonywanych zadań. Dalej szerzej przedstawiamy wybrane z nich.

Maty antyzmęczeniowe

Długotrwałe, powtarzające się stanie na twardym podłożu jest męczące, ale w dłuższej perspektywie może nawet prowadzić do problemów z układem krążenia oraz mięśniowo-szkieletowym. Wynika to stąd, że w pozycji stojącej krew gromadzi się w dolnych partiach ciała, dodatkowo nadmiernie obciążonych, co powoduje ból oraz schorzenia stóp, łydek, kolan, bioder. Zaburzenia mięśniowo-szkieletowe natomiast obejmują głównie plecy, szyję, ramiona, kończyny górne i, poza przejściowym bólem, mogą skutkować rozwinięciem się przewlekłych chorób tych części ciała. Maty antyzmęczeniowe mają za zadanie zapobiegać tego rodzaju dolegliwościom, amortyzując nacisk, który ciało wywiera na twarde podłoże – uginając się pod jego ciężarem, poprawiają przepływ krwi oraz odciążają kości oraz mięśnie. Oprócz tego, pozwalając na równomierne rozłożenie ciężaru ciała na obie stopy, sprzyjają przyjmowaniu prawidłowej postawy. Dodatkowo izolują termicznie od zimnej podłogi.

Wybierając je, pod uwagę należy wziąć: dopuszczalną siłę nacisku, po przekroczeniu której mata traci właściwości antyzmęczeniowe, jej sprężystość (za miękka szybko się zużyje, za twarda może jeszcze zwiększyć dyskomfort), grubość (nie są zalecane ani mata bardzo gruba, ani za cienka), jakość i wytrzymałość materiału wykonania, teksturę powierzchni, która wpływa na efektywność stymulacji krążenia krwi (np. bąbelkowa), wykończenie krawędzi zapobiegające potykaniu się i poprawiające jej widoczność (zwykle żółty obrys), wreszcie dopuszczalną intensywność użytkowania (praca statyczna, w ruchu).

Regulacja stołów i krzeseł

Wysokość stołów roboczych regulowana jest na różne osoby. Przykładem może być mechanizm łańcuchowy z przekładnią, podnoszący blat, którego wysokość ustawiamy, używając korby. Stoły wyposaża się poza tym w siłowniki umożliwiające płynną regulację wysokości. Czasem dostępne są przyciski, w pamięci których zapisuje się ustawienia wybranych wysokości. Pozwala to na szybką reorganizację stanowiska dzięki łatwemu przełączaniu między różnymi poziomami.

Aby zapobiec kolizjom elementów ruchomych, mechanizmy te wyposaża się w czujniki nacisku – w razie kontaktu z przeszkodą zatrzymują one podnoszony blat. Dodatkowe zabezpieczenie stanowią blokady, które zapobiegają jego nieoczekiwanemu przesuwowi. Stosowane są też środki ochronne zabezpieczające użytkowników przed uszkodzeniem ciała przez elementy ruchome. Przykładem jest ochrona przed zakleszczeniem. Jeśli ją zastosowano, po wciśnięciu przycisku, który uruchamia podnoszenie lub opuszczanie blatu, przemieszcza się on, aż osiągnie ustaloną odległość od położenia docelowego. Wtedy następuje jego automatyczne zatrzymanie. Dopiero po ponownym wciśnięciu przycisku mechanizm znowu się uruchamia, wówczas jednak blat przesuwa się wolniej, aż osiągnie położenie krańcowe.

Jeżeli wysokość stołu roboczego jest nieregulowana, warto uzupełnić stanowisko o podest dla niższych pracowników. Z myślą o osobach wysokich należy zaś przygotować platformę, na której będzie można ustawiać stół.

Przykładowe opcje standardowo dostępne w krzesłach zaprojektowanych z uwzględnieniem zasad ergonomii to z kolei: zmiana wysokości siedziska oraz kąta nachylenia oparcia w stosunku do siedziska, czemu może towarzyszyć jednoczesna zmiana kąta ustawienia siedziska i dopasowanie optymalnej siły nacisku oparcia oraz dynamiki fotela do wagi użytkownika, regulowanie wysokości oparcia, głębokości siedziska i kąta jego nachylenia.

Warto też sprawdzić, czy istnieje możliwość zmiany ustawienia podłokietników i regulacji stopnia odchylenia zagłówka. Na inne istotne cechy dobrze dobranego krzesła roboczego składają się: oparcie ukształtowane w taki sposób, by zapewnić pewne podparcie dolnej części pleców, przednia krawędź siedziska zakrzywiona w dół, nieśliskie obicie oraz stabilna podstawa. Wstawanie i obracanie się ułatwi krzesło obrotowe.

Ergonomiczne narzędzia

Najważniejsze cechy narzędzi pod względem wpływu na jakość użytkowania to ich waga i kształt uchwytu.

Jeżeli chodzi o tę pierwszą, najlepiej, gdy pracownik może obsługiwać narzędzie jedną ręką. Waga narzędzia zależy również od zastosowania – np. te, które będą używane w pewnej odległości od ciała, choćby na wyciągnięcie ramion, albo będą podnoszone powyżej ich wysokości, ważą typowo ok. 2 kg. Narzędzia do zadań precyzyjnych, nad którymi operator powinien mieć większą kontrolę, nie są natomiast z reguły cięższe niż 0,5 kg.

Ważną cechą jest także, wspomniana przy okazji palników spawalniczych, lokalizacja środka ciężkości – powinien się on znajdować w takim miejscu, by narzędzie łatwo dało się utrzymać w pozycji, w jakiej będzie używane. W przeciwnym razie trzymanie go będzie powodowało nadmierne obciążenie nadgarstka i przedramienia.

Dodatkowo, jeżeli chodzi o uchwyt, powinno się wybierać narzędzia ręczne, których używanie nie wymaga zginania ani nienaturalnego odchylania nadgarstka. Zbyt krótki uchwyt spowoduje nadmierny ucisk na środek dłoni. Trzeba też pamiętać, że pracując w rękawiczkach, powinno się korzystać z narzędzi o jeszcze dłuższym trzonku. Ważna jest także jego średnica. Generalnie, jeżeli zadanie wymaga przyłożenia przez operatora większej siły i większej stabilności narzędzia, zalecany przedział średnicy rękojeści to typowo od 3 do 5 cm. W przypadku narzędzi do zadań precyzyjnych albo wykonywanych z dużą szybkością średnica trzonka nie powinna przekraczać 2 cm.

Z wielu powodów ważne są poza tym materiał i tekstura powierzchni uchwytu. Przede wszystkim powinny one zapewnić odpowiednio duże tarcie między dłonią a rękojeścią narzędzia. Zapobiega to wyślizgiwaniu się go z ręki, szczególnie gdy pracownik ma spocone dłonie. Jeżeli materiał nie jest śliski, pracownik trzyma narzędzie pewniej i musi się mniej wysilić, aby go skutecznie użyć. Ważne jest także, żeby pokrycie trzonka było nieprzewodzące i nie nagrzewało się. Przykład materiału spełniającego te wymagania stanowi teksturowana guma.