Czym jest pętla prądowa?

W systemach sterowania ruchem serwonapędy regulują położenie, prędkość i moment obrotowy. Realizuje się to w ramach pętli sterowania śledzących i korygujących te wielkości.

W trybie regulacji momentu obrotowego pracą silnika steruje pętla prądowa. Ponieważ wielkość ta jest wprost proporcjonalna do prądu, sterownik na podstawie informacji o jego natężeniu ustala aktualny moment silnika. Następnie porównuje tę wartość z wartością zadaną i na tej podstawie wyznacza sygnał sterujący, który dostosowuje prąd silnika. Sterowanie momentem jest przeważnie realizowane w pętli z regulatorem PI.

Moment obrotowy determinuje przyspieszenie silnika, które z kolei ma wpływ na prędkość oraz położenie. Dlatego pętla sterowania prądem stanowi w serwonapędach standard. Poza tym kontrola momentu obrotowego jest wymagana w takich aplikacjach, jak sterowanie nawijaniem, w którym należy utrzymywać stałe naprężenie wstęgi materiału podczas jej nawijania, kiedy w miarę jak zwiększa się średnica rolki materiału, rośnie jej obciążenie i bezwładność. Kolejny przykład to formowanie wtryskowe, w którym do formy powinna być przykładana stała siła docisku.

Stanisław Zysnarski

DYNAMOTION

Jak wygląda krajowy rynek serwonapędów i Motion Control?

Uzależniony jest on oczywiście od wzrostu gospodarczego Polski, jak i jej gospodarczych partnerów. W ostatnim roku można było zaobserwować pewną zadyszkę w obszarze komponentów automatyki, co przełożyło się i na serwonapędy. Na rynku tym panuje jednak trend wzrostowy, wypierający starsze rozwiązania napędowe.

Jakie zmiany zaszły w ostatnich dwóch latach?

W tym czasie wzrosło zastosowanie serwonapędów w stosunku do tradycyjnych przemienników częstotliwości.

Jaki jest zakres stosowanych w kraju rozwiązań Motion Control?

Niezmiennie serwonapędy wykorzystywane są tam, gdzie potrzebny jest precyzyjny ruch danej osi. Najczęstsze zastosowanie dotyczy maszyn pakujących oraz procesowych, w których niezbędna staje się precyzja ruchu. Trendem na rynku krajowym jest wykorzystywanie serwonapędów z zaawansowanymi bibliotekami sterowania osiami, które pozwalają budować najwydajniejsze maszyny na świecie.

Co jest ważne dla odbiorców serwonapędów?

Niezmiennie ważne są dla nich: wsparcie techniczne i dostępność produktów, a także szeroka gama produktów pozwalająca na dobór rozwiązania wystarczającego technicznie i optymalnego kosztowo.

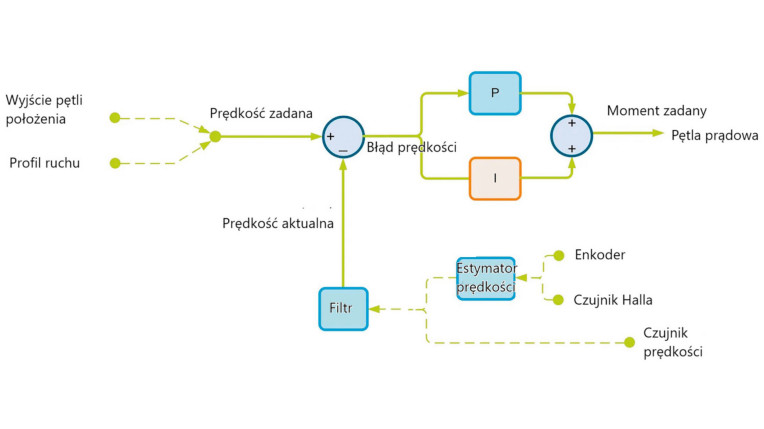

Regulacja prędkości

Jeżeli w danym systemie sterowania ruchem wymagane jest utrzymanie zadanej szybkości nawet przy zmianie obciążenia, serwonapęd pracuje w trybie regulacji prędkości. Wówczas kontrolowane i regulowane jest napięcie dostarczane do silnika. Jednocześnie, ponieważ zmiana prędkości silnika w celu przyspieszenia lub zwolnienia wymaga odpowiednio wzrostu lub zmniejszenia momentu obrotowego, w trybie regulacji prędkości wymagana jest również praca w pętli prądowej.

Informacje o aktualnej prędkości obrotów zapewnia enkoder. Na ich podstawie wyznaczana jest różnica pomiędzy rzeczywistą a docelową wartością tej wielkości. To z kolei umożliwia obliczenie prądu (momentu obrotowego) potrzebnego do korekcji tej odchyłki prędkości silnika. Sterowanie nią jest również przeprzeważnie realizowane w pętli z regulatorem PI.

Przykładami aplikacji, w których serwonapędy pracują w trybie regulacji prędkości, są: sterowanie przenośnikami, dozowanie, a także procesy obróbki, takie jak szlifowanie i polerowanie, w których obciążenie silnika jest zmienne, ale jego prędkość powinna być utrzymywana przez cały proces.

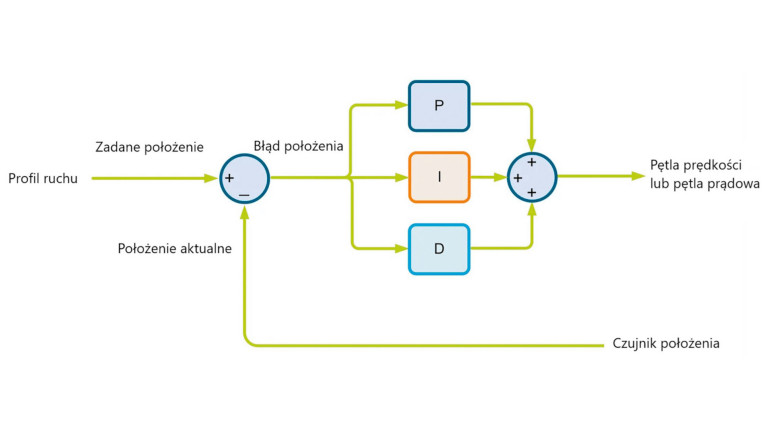

Pozycjonowanie

Serwonapędy mogą również działać w trybie pozycjonowania. To pozwala silnikowi przemieszczać ładunek do określonej lokalizacji – albo względem miejsca początkowego, albo w oparciu na jego położeniu bezwzględnym.

W trybie regulacji położenia zwykle korzysta się z trzech pętli sterowania: momentem obrotowym, prędkością oraz położeniem. Wynika to stąd, że prędkość silnika powinna być monitorowana, żeby można było wyznaczyć jego położenie, z kolei moment obrotowy powinien być monitorowany w celu określenia, ile prądu potrzebuje silnik, aby osiągnąć zadaną pozycję, bez niedoregulowania albo przeregulowania. Pętla regulacji położenia działa zazwyczaj w oparciu na regulatorze PI albo PID.

W pętli pozycjonowania – na podstawie zadanej pozycji, która jest porównywana z informacją o aktualnym położeniu, pozyskiwaną dzięki sprzężeniu zwrotnemu – jest wyznaczany sygnał różnicy. Staje się on wartością zadaną w pętli regulacji prędkości. W niej z kolei ta wartość zestawiana jest z rzeczywistą wartością prędkości zmierzoną przez komponent sprzężenia zwrotnego. Wyznaczona w taki sposób różnica staje się wartością zadaną w pętli regulacji momentu. Pętle te są zatem w sobie zagnieżdżone.

Gdy występuje więcej niż jedna pętla sterowania, łączy się je kaskadowo. Sterowanie prądem jest najbardziej wewnętrzną pętlą. Pętlę sterowania prędkością dodaje się wokół pętli prądowej. Pętla kontroli położenia jest dodawana wokół pętli prędkości, stając się tą najbardziej zewnętrzną.

Strojenie pętli regulacji

Pętle regulacji wymagają strojenia, aby cel – czyli zmniejszenie różnicy pomiędzy zadaną a aktualną wartością wielkości regulowanej – osiągano przy najkrótszym czasie ustalania i bez przeregulowania. Przykładowo, w popularnych w serwonapędach regulatorach typu PID strojenie polega na doborze wzmocnienia dla ich członów: proporcjonalnego, całkującego oraz różniczkującego. Charakteryzują one sposób i stopień, w jaki regulator koryguje odchyłkę.

Wzmocnienie członu proporcjonalnego określa stosunek odpowiedzi wyjściowej do błędu. Zwykle jego wzrost zwiększa szybkość odpowiedzi regulatora, czemu może towarzyszyć przeregulowanie. Jeżeli wzmocnienie to będzie za duże, wielkość regulowana zacznie oscylować względem wartości zadanej, aż układ regulacji straci stabilność.

Człon całkujący zwiększa długoterminową precyzję pętli sterowania. Sumuje on uchyb w czasie, zatem nawet mały błąd powoduje powolną zmianę tej składowej. Oznacza to, że sygnał sterujący będzie stopniowo wzmacniany albo osłabiany, dopóki uchyb ma wartość niezerową. W efekcie w stanie ustalonym błąd jest zniwelowany. Człon całkujący razem z proporcjonalnym poprawia dynamikę reakcji. Za duża wartość jego wzmocnienia powoduje przeregulowanie i oscylacje, a za mała – zbyt powolne działanie regulatora.

Wymagania aplikacji a charakterystyka serwosilnika

Etapem wyboru serwosilnika jest sprawdzenie, czy dany model zapewni wystarczającą prędkość i odpowiedni moment obrotowy. W tym celu dla konkretnego obciążenia oraz profilu ruchu trzeba wyznaczyć wymagane wartości średniego i maksymalnego momentu obrotowego. Następnie należy je porównać z wartościami znamionowego oraz szczytowego momentu siły w karcie katalogowej serwosilnika. Te ostatnie można też odczytać z charakterystyki momentu obrotowego serwosilnika w funkcji jego prędkości, zazwyczaj dostępnej w jego dokumentacji. Na wykresie tym można poza tym wyróżnić obszary pracy ciągłej i chwilowej.

Jeżeli wymagana kombinacja momentu siły i prędkości wypadnie w obszarze pracy ciągłej, oznacza to, że będzie osiągalna bez obaw np. o to, że silnik mógłby się w czasie normalnej pracy przegrzać. Gdy jednak wypadnie w drugim obszarze, wówczas silnik jest w stanie ją zapewnić tylko przez krótki czas, nim zacznie się przegrzewać. Można na to pozwolić w czasie rozpędzania i hamowania, jeśli później serwonapęd przez odpowiednio długi czas pozostaje w spoczynku – lub pracuje z małym momentem obrotowym.

Najlepiej zatem, jeżeli średni wymagany moment siły mieści się w zakresie pracy ciągłej, a maksymalny w zakresie pracy chwilowej. Jeśli z kolei ten drugi wypada w zakresie pracy ciągłej, serwosilnik prawdopodobnie został przewymiarowany.

Autostrojenie

Przykładowa procedura strojenia regulatora PID rozpoczyna się od wyzerowania wzmocnień członów całkującego i różniczkującego, a wzmocnienie członu proporcjonalnego stopniowo zwiększa się aż do wystąpienia oscylacji, uważając, aby nie doprowadzić do niestabilności. W kolejnym kroku trzeba zwiększać wkład członu całkującego, aby zmniejszyć oscylacje – jego parametry są modyfikowane aż do wyzerowania błędu stanu ustalonego. Jako ostatnie dobiera się parametry członu różniczkującego, by zmniejszyć przeregulowanie i zapewnić stabilność układu regulacji.

Alternatywą strojenia ręcznego, dostępną w serwonapędach, jest funkcja autostrojenia. Opiera się ona na tych samych zasadach – napęd wzbudza silnik na różnych częstotliwościach, by określić bezwładność i reakcję systemu, a potem ustawia się wzmocnienia układów regulacji zapewniające stabilne sterowanie. Przydatną funkcją jest też strojenie adaptacyjne. W tym przypadku napęd w tle ciągle, stosownie do potrzeb, koryguje nastawy, by kompensować zmienność obciążenia podczas pracy systemu.

Strojenie odbywa się w kolejności od wewnętrznej do zewnętrznej pętli, zatem najpierw dostrajana jest pętla prądowa, potem pętla regulacji prędkości, a jako ostatnia pętla regulacji położenia. Wiele zaawansowanych serwowzmacniaczy może przełączać się między trybami sterowania "w locie" – np. przechodząc z trybu prędkości do trybu momentu obrotowego podczas pracy systemu, bez jego destabilizowania czy zatrzymywania.

Łukasz Guzik

Eldar

Jak określiłby Pan stan krajowego rynku serwonapędów i Motion Control?

Polski rynek serwonapędów i Motion Control rozwija się dynamicznie. Jest coraz większe zainteresowanie klientów rozwiązaniami opartymi na serwonapędach, dzięki którym możemy osiągnąć bardziej dynamiczną pracę maszyn w porównaniu do tradycyjnych silników indukcyjnych z falownikami. Dzięki zastosowaniu serwonapędów możliwe staje się uzyskanie szybszych czasów rozruchu i hamowania, wysokiej precyzji pozycjonowania oraz łatwiejszej synchronizacji działania wielu osi w systemach sterowania Motion Control. Przekłada się to na wyższą efektywność procesów przemysłowych.

Co zmieniło się na tym rynku w ciągu ostatnich dwóch lat?

Widać zmianę w podejściu klientów do sposobu sterowania napędami. Coraz więcej firm rezygnuje z tradycyjnych metod sterowania, takich jak sygnały krok/kierunek, na rzecz protokołów komunikacyjnych, głównie EtherCat oraz Profinet. Wynika to z wygody konfiguracji oraz znacznego skrócenia czasu potrzebnego na okablowanie szafy sterowniczej. Widać również coraz częstsze zastępowanie serwonapędami silników krokowych. Dodatkowo sytuacja związana z załamaniem globalnych łańcuchów dostaw wpłynęła na przetasowanie wśród dostawców napędów. Skorzystała na tym firma Inovance, dzięki utrzymaniu dostępności produktów z magazynów, co pozwoliło na zdobycie nowych klientów.

W jakim zakresie stosuje się u nas rozwiązania Motion Control i jakie trendy widać w ich rozwoju?

Maszyny budowane przez klientów stają się coraz bardziej zaawansowane, przez co rosną wymagania, jeżeli chodzi o funkcjonalność serwonapędów oraz sterowników Motion Control. Standardem są rozwiązania, które mogą obsłużyć kilkanaście/kilkadziesiąt osi napędowych, obsługują interpolację liniową i kołową oraz funkcje CAM. Kolejnym trendem jest zapewnienie bezpieczeństwa przez stosowanie napędów z odpowiednimi certyfikatami. W tym momencie podstawowym typem są napędy z certyfikatem SIL 3, ale klienci zwracają uwagę na bardziej rozbudowane funkcje niż standardowe bezpieczne wyłączenie momentu obrotowego, czyli STO. Coraz częściej wymagane są dodatkowe funkcje bezpieczeństwa, jak np. SDI (bezpieczne monitorowanie kierunku ruchu), SLS (bezpieczne monitorowanie ograniczenia prędkości) czy SOS (bezpieczne monitorowanie zatrzymania pracy). Coraz popularniejsze stają się również protokoły bezpieczeństwa, które umożliwiają przesyłanie danych związanych z funkcjami bezpieczeństwa, np. FSoE (Fail Safe over EtherCAT).

Firma Inovance znana jest z wyznaczania trendów w dziedzinie napędów, dlatego wszystkie wymienione funkcjonalności są dostępne w jej ofercie.

Co liczy się najbardziej dla użytkowników serwonapędów?

Kluczowymi aspektami są dostępność, funkcjonalność, bezpieczeństwo oraz wsparcie.

Jak wspomniałem wcześniej, coraz popularniejsze stają się rozwiązania z komunikacją, z czego wynika znaczący wzrost zainteresowania rozwiązaniami EtherCat i Profinet. Ważne dla klientów są również urządzenia z enkoderami absolutnymi wieloobrotowymi, które są w stanie odczytać swoją pozycję nawet po odłączeniu zasilania, dzięki czemu nie jest wymagane bazowanie całego układu przed rozpoczęciem pracy. Odbiorcy często zwracają również uwagę na rozdzielczość enkodera – standardem są modele co najmniej 23-bitowe. Normą są też pytania o bezpieczeństwo napędów, poparte odpowiednimi certyfikatami.

Warto również podkreślić znaczenie wsparcia klientów przy doborze oraz uruchomieniu napędów. Staramy się jak najlepiej odpowiadać na ich potrzeby, dlatego przykładamy do tego dużą wagę.