Sprzężenie w przód

Nawet dobór optymalnych nastaw regulatora nie gwarantuje, że czynniki dodatkowe nie wpłyną na skuteczność sterowania. Typowe problemy to opóźnienia w czasie przyspieszania i przeregulowania podczas zwalniania. Wynika to z konieczności zapewnienia przez układ regulacji dużej dokładności odwzorowania zadanego profilu przemieszczenia, a równocześnie stabilnego ruchu, bez oscylacji, w różnych warunkach obciążenia. Przeszkodą w spełnieniu tych celów jest reakcyjna "natura" układów regulacji ze sprzężeniem zwrotnym, niemających bezpośredniej wiedzy o procesie, który korygują. To zmniejsza ich skuteczność w rzeczywistych warunkach. Dlatego jako ich uzupełnienie wprowadza się pętle sprzężenia w przód.

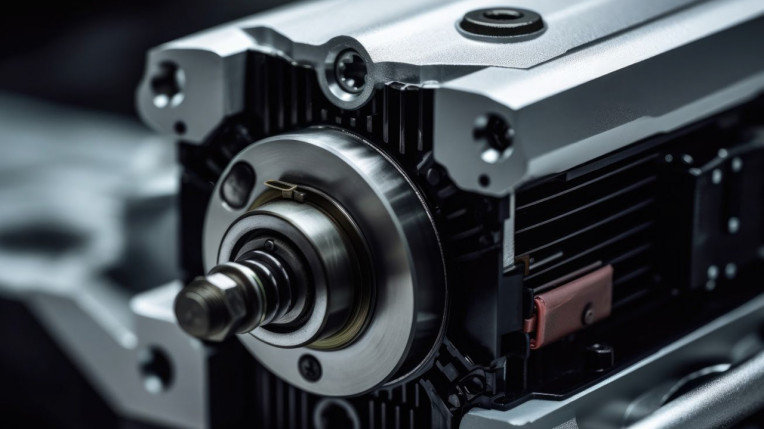

W najprostszym przypadku sprzężenie w przód polega na dodaniu poprawki momentu obrotowego do wyjścia pętli położenia, które stanowi wartość zadaną w pętli prądowej. Sprawdza się to m.in. w przypadku osi ruchu w pionie, na które wpływa grawitacja. Dzięki optymalnie dobranej poprawce generowany jest wówczas moment obrotowy wystarczający do podniesienia ładunku, teoretycznie bez konieczności kompensowania siły przyciągania ziemskiego przez pętlę sprzężenia zwrotnego. Chociaż w praktyce jej udziału nie można całkiem wyeliminować, ze względu na zmienność obciążenia i niepowtarzalność działania komponentów napędu, dzięki sprzężeniu w przód jest on znacząco ograniczony. Podejście to stosuje się też w kompensacji tarcia. W tym celu wprowadza się poprawki wynikające z jego wpływu na prędkość i przyspieszenie. Im pełniejsza jest wiedza o specyfice napędu, obciążeniu i warunkach w otoczeniu, tym większy staje się potencjał tego podejścia w zakresie spełnienia celów sterowania.

Rozwiązywanie problemów

Jeden z najczęstszych problemów w sterowaniu ruchem stanowi głośna praca jednej z osi. Jest to uciążliwe, ale może również skutkować skróceniem żywotności komponentów serwonapędu. Hałas może mieć kilka przyczyn. Taką w regulatorach PID jest za duża wartość wzmocnienia członu różniczkującego, która powoduje głośne drgania silnika. Pomóc może jego zmniejszenie, o ile nie pogorszy to skuteczności pętli sterowania. Powodem bywa również przestrojona pętla prądowa i zbyt duża częstotliwość próbkowania. Hałasować mogą także bezszczotkowe silniki prądu stałego z komutacją sześciostopniową – ciszej pracują przy komutacji sinusoidalnej. Powodem uciążliwych dźwięków bywają poza tym niedobrane komponenty mechaniczne.

Jeśli serwowzmacniacz albo/i silnik się przegrzewają, warto rozważyć doinstalowanie dodatkowych cewek indukcyjnych, które zmniejszą tętnienia prądu, podobnie jak zwiększenie częstotliwości przełączania i obniżenie napięcia zasilania silnika. Trzeba też zdiagnozować problemy z komutacją. Nadmierne wibracje z kolei mogą być skutkiem niedobranego profilu ruchu – np. warto rozważyć zmianę na profil, w którym przyspieszanie i hamowanie będą realizowane płynniej.

W razie problemów z enkoderami można: skorzystać z interfejsów komunikacyjnych z różnicową transmisją danych, zastosować filtr sygnałowy, sprawdzić ekranowanie przewodów i odseparować kable z silnika do serwowzmacniacza od tych z enkodera, sprawdzić, czy napięcie zasilania enkodera nie jest za niskie. Jeżeli dane zastosowanie wymaga płynniejszego ruchu także przy małej prędkości, można: wymienić enkoder na model o większej rozdzielczości, zmniejszyć częstotliwość próbkowania, rozważyć zastosowanie kontrolera z pętlą fazową.

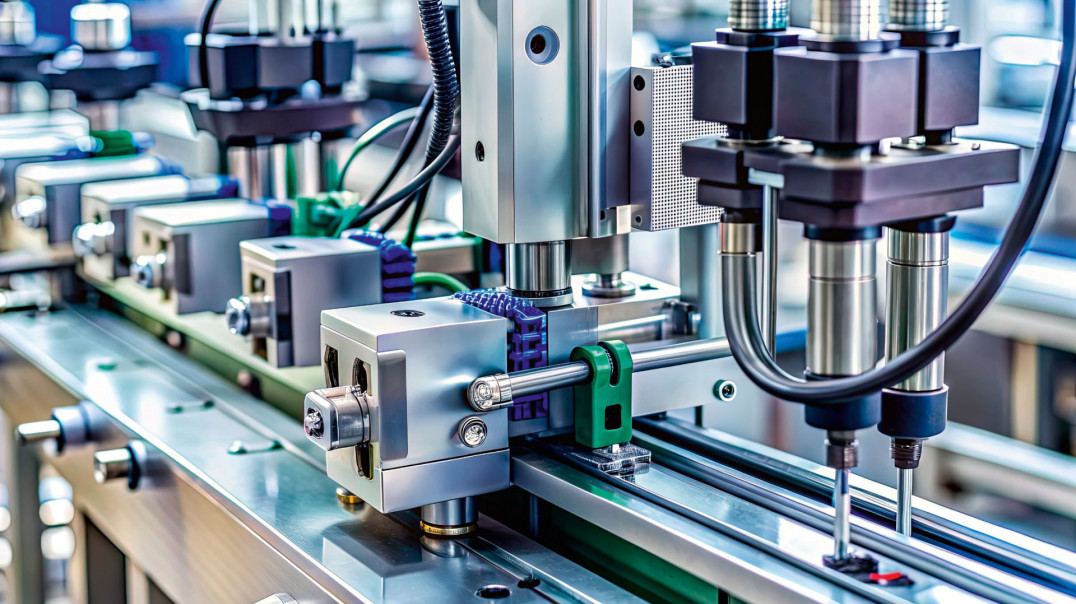

Serwonapędy wykorzystuje się w szeregu zadań sterowania ruchem. Niektóre stanowią szczególne wyzwanie.