Synchronizacja wielu osi

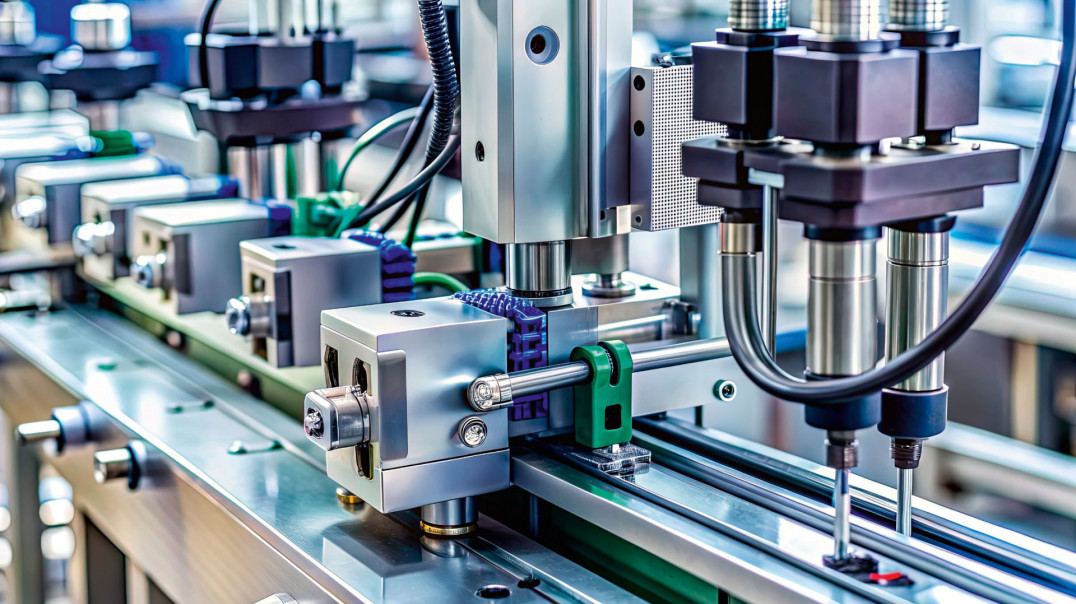

wością przemieszczania się w jednym kierunku. W maszynie występuje jedna lub więcej osi. Gdy są co najmniej dwie, mogą działać niezależnie albo relacja ich ruchów jest istotna. W drugim przypadku konieczna staje się ich synchronizacja. Może ona dotyczyć momentu wprawienia w ruch i zatrzymania, położenia, prędkości. Jeżeli np. w maszynie współpracuje wiele elementów ruchomych, koordynacja ich położenia i prędkości jest kluczowa, by uniknąć kolizji. Podobnie w przypadku, gdy osiągnięcie przez jedną oś określonej pozycji lub prędkości staje się sygnałem do rozpoczęcia albo wstrzymania ruchu drugiej.

Tradycyjnie realizowano to, wykorzystując komponenty mechaniczne: przekładnie i mechanizmy napędowe przenoszące ruch z centralnego źródła, a w przypadku bardziej skomplikowanych relacji między osiami – krzywki. Rozwiązania te były kosztowne, mało dokładne i zużywały się, więc wraz z rozwojem serwonapędów, w których ruchy osi koordynuje sterownik, zaczęły tracić na znaczeniu. Nowoczesne alternatywy elementów mechanicznych zapewniają większą precyzję i powtarzalność, płynniejszy, szybszy, cichszy ruch i elastyczność projektową.

Przykładowa relacja między osiami może polegać na tym, że jedna pełni funkcję wiodącej (master), a druga nadążnej (slave). Wówczas ruch osi nadążnej jest funkcją przemieszczenia osi wiodącej. W ten sposób można np. zrealizować system sterowania maszyną drukującą, w której toner z bębna musi zostać przeniesiony na rozwijany z beli papier w miejscu między dwoma znacznikami. Prędkość bębna powinna odpowiadać prędkości przesuwania się papieru, aby uniknąć rozmazania nadruku. Jeśli obwód bębna jest krótszy niż odległość pomiędzy znacznikami, stanowi to dodatkowe utrudnienie, ponieważ by nanieść wzór prawidłowo, musi on odpowiednio przyspieszać i zwalniać. Korekty wymagają również nieuniknione odchyłki odległości między znacznikami.

Paweł Józefczuk

Wecon

Jak wygląda krajowy rynek serwonapędów i Motion Control?

Charakteryzuje się on obecnością zarówno globalnych liderów, jak i mniejszych producentów, głównie z Azji, oferujących szeroki wachlarz urządzeń. Polscy odbiorcy doceniają zwłaszcza sprzęt zapewniający wysoką niezawodność, integrację z nowoczesnymi systemami sterowania oraz elastyczność w dostosowywaniu do różnych aplikacji przemysłowych. Branże takie jak spożywcza, farmaceutyczna, robotyczna czy poligraficzna odgrywają kluczową rolę w napędzaniu popytu na te technologie.

Jakie zmiany zaszły na tym rynku w ostatnich dwóch latach?

Ostatnie lata przyniosły znaczące zmiany, wynikające głównie z przyspieszonej cyfryzacji przemysłu, co przełożyło się na wzrost zainteresowania systemami Motion Control w różnych sektorach. Obserwuje się również większe zainteresowanie urządzeniami z funkcjami zdalnego monitoringu i zarządzania, co pozwala na optymalizację pracy w warunkach zdalnego serwisu.

Jaki jest zakres stosowanych w kraju rozwiązań Motion Control i jakie są trendy dotyczące ich rozwoju?

W Polsce dominują zaawansowane rozwiązania Motion Control oparte na komunikacji w czasie rzeczywistym, takie jak EtherCAT oraz zintegrowane z systemami IoT i MES. Coraz większą popularność zyskują systemy umożliwiające programowanie w takich standardach, jak Codesys, który zawiera gotowe narzędzia i biblioteki pozwalające na szybkie i elastyczne tworzenie aplikacji. Kluczowymi trendami są również rozwój serwonapędów z funkcjami oszczędzania energii oraz integracja rozwiązań Motion Control z robotami przemysłowymi.

Co jest ważne dla odbiorców serwonapędów?

Najważniejsze dla nich są niezawodność, łatwość integracji, dostępność i konkurencyjna cena. Rosnące znaczenie mają także kwestie związane ze wsparciem technicznym i serwisem w Polsce. Klienci poszukują rozwiązań, które nie tylko zwiększą efektywność produkcji, ale również zapewnią długoterminowe oszczędności i elastyczność w adaptacji do zmieniających się wymagań rynkowych.

Podsumowując, rynek serwonapędów i Motion Control w Polsce rozwija się w kierunku zaawansowanych, zintegrowanych i energooszczędnych rozwiązań, które są w stanie sprostać rosnącym wymaganiom dynamicznie zmieniającego się Przemysłu 4.0.

W przykładowej realizacji oś wiodącą stanowi napęd beli, z której odwijany jest papier. Jej ruch monitoruje enkoder. Napęd bębna jest osią nadążającą. Stosunek ich prędkości powinien wynosić 1:1 podczas nanoszenia nadruku i wzrastać przez pozostały czas cyklu, tak aby bęben wykonał jeden obrót między znacznikami. W momencie detekcji znacznika bęben powinien znajdować się pół obrotu do położenia docelowego. Jego rzeczywiste położenie jest monitorowane i korygowane.

Monika Jaworowska