Procesy wsadowe w produkcji margaryny

Margarynę wprowadzono na rynek jako substytut masła. Jej głównie składniki to: olej i tłuszcze roślinne, woda, sól, emulgatory, mleko i dodatki, jak witaminy czy aromaty. Stanowi ona układ niemieszających się składników, czyli emulsję, w której faza ciekła jest drobno rozproszona w postaci kropli w fazie stałej tłuszczu. Proces jej produkcji składa się z wielu etapów, z których większość ma charakter wsadowy. Oznacza to, że przebiegają przez określony czas, zwykle w jednym urządzeniu, zgodnie z wcześniej opracowaną recepturą (sekwencją zadań). Zakłada ona załadowanie surowców do zbiornika (pieca, reaktora, mieszalnika), a potem ich przetwarzanie w kontrolowanych warunkach (zwykle temperaturze, ciśnieniu).

Poprzedza je przygotowanie surowców fazy ciekłej i stałej. W tym celu woda jest uzdatniana, na przykład przez poddanie oddziaływaniu promieniowania ultrafioletowego. Potem dodaje się do niej mleko, sól i pozostałe dodatki rozpuszczalne w wodzie. Z kolei w ramach przygotowania fazy stałej w zbiorniku miesza się tłuszcze lub ich mieszanki, najpierw te o wysokiej temperaturze topnienia, a później niższej, z olejem. Na koniec dodawany jest emulgator i reszta składników margaryny, które są rozpuszczalne w oleju. Gdy wszystkie surowce fazy tłuszczowej zostaną wymieszane, łączy się ją z fazą wodną do powstania emulsji.

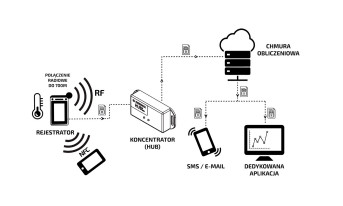

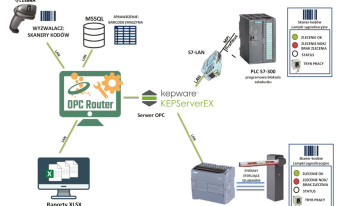

Stanowiska jej produkcji działają w trybie wsadowym albo ciągłym. To drugie jest rzadsze, ale często jest najlepszym rozwiązaniem, gdy brak jest miejsca na zbiorniki do ładowania wsadu. Wówczas do odmierzania składników wykorzystywane są przeważnie pompy dozujące oraz przepływomierze masowe. Ostatnie są także używane w systemach załadunku wsadów jako alternatywa dla wag zbiornikowych. Jeżeli natomiast korzysta się z tych drugich, surowce są podawane do zbiornika ustawionego na czujnikach tensometrycznych, które kontrolują ilość wsadu.

Jak przebiegają pasteryzacja i krystalizacja?

W kolejnym kroku emulsja jest zwykle pompowana w sposób ciągły przez płytowy lub skrobakowy wymiennik ciepła. W przypadku produktów pełnotłustych zazwyczaj stosuje się ten pierwszy, a w tych o niższej zawartości tłuszczu, które charakteryzuje duża lepkość, wymiennik skrobakowy.

Standardowo proces pasteryzacji emulsji o temperaturze około +50°C obejmuje sekwencję jej podgrzania do temperatury około +80°C, jej podtrzymania typowo przez kilkanaście sekund, a następnie schłodzenia do temperatury około +50°C. Ta ostatnia zależy od temperatury topnienia fazy tłuszczowej – im jest wyższa, tym wyższa jest temperatura końcowa.

Proces pasteryzacji hamuje rozwój bakterii, poprawiając tym samym stabilność mikrobiologiczną emulsji. Warto zaznaczyć, że możliwe jest poddanie temu procesowi tylko fazy wodnej, jednak z kilku powodów pasteryzacja gotowej emulsji jest korzystniejsza. Przede wszystkim dzięki temu produkt pasteryzowany szybciej trafia na stanowisko pakowania. Ponadto pasteryzacja emulsji sprawia, że na kolejny etap przetwarzania trafia produkt o ustabilizowanej temperaturze. Tym jest jego schładzanie.

W tym celu emulsję pompuje się do krystalizatora. Jest to zwykle skrobakowy wymiennik ciepła przeznaczony do pracy w warunkach wysokiego ciśnienia, chłodzony na przykład amoniakiem. Krystalizator jest przeważnie wyposażony w specjalnie zaprojektowane ostrza, pozwalające uzyskać jednorodny produkt i jednocześnie zapewniające jego skuteczne usuwanie ze ścian cylindra roboczego. Dzięki temu emulsja jest jednocześnie schładzana oraz ugniatana. Pod wpływem zmiany temperatury tłuszcz w emulsji krystalizuje się, dzięki czemu sieć utworzona przez jego cząstki zatrzymuje krople wody oraz ciekły olej. W efekcie powstaje produkt o właściwościach plastycznych półstałych. Następnie jest on poddawany obróbce mechanicznej w mieszalniku. Krystalizacja emulsji margaryny w połączeniu z jej mieszaniem zapewnia margarynie wymaganą konsystencję, plastyczność i temperaturę topnienia.