Jak działają nalewarki tłokowe?

Ważnym etapem produkcji i przetwórstwa żywności jest pakowanie. W przemyśle napojowym w tym celu wykorzystywane są nalewarki. Dostępne są różne rodzaje tych maszyn, o konstrukcjach dedykowanych określonym rodzajom płynów. Przykładem jednych z popularniejszych są tłokowe.

Napełniarki tego typu odmierzają i dozują produkty o swobodnym przepływie, czyli raczej rzadkie albo średnio gęste ciecze. Maszyny te mają wiele zalet, z których najważniejszymi są: atrakcyjna cena, szybkie napełnianie, szeroki zakres płynów, w dozowaniu których się sprawdzają oraz ich delikatne pompowanie.

W działaniu nalewarek tłokowych można wyróżnić cztery główne etapy. W pierwszym kroku każdego cyklu maszyna zostaje aktywowana przez system nadrzędny. Powoduje to otwarcie zaworu, którym produkt będzie płynąć z zasobnika do cylindra. Na skutek przesuwania się tłoka płyn jest zasysany. Po napełnieniu cylindra otwierany jest zawór, którym produkt ma być wtłaczany do dyszy. Powrót tłoka do pozycji wyjściowej wymusza przepływ płynu do głowicy i dalej do pojemnika.

Dysze nalewarekDysze, które regulują przepływ płynu, są kluczowym elementem maszyn do napełniania, chociaż często przy kupowaniu nalewarki nie poświęca się im należytej uwagi. Ważnym kryterium wyboru jest na przykład ich rozmiar. Zależy on od typu wlewanego płynu, szybkości napełniania, typu pojemnika, wielkości otworu wlotowego opakowania. Średnica dyszy

Generalnie najlepiej, jeżeli dysze mają jak największą średnicę, jednocześnie jednak powinny być wystarczająco małe, żeby mogły się zmieścić w pojemniku. Im większa średnica bowiem, tym niższa jest prędkość wlewania produktu przy danym natężeniu przepływu. Przynosi to liczne korzyści – zmniejsza pienienie, rozpryskiwanie i wstrząsy spowodowane dużym natężeniem przepływu. Z drugiej strony dysza musi być na tyle mała, by podczas napełniania pozwalała na ucieczkę powietrza z pojemnika, odstęp pomiędzy dyszą a wlotem opakowania wpływa bowiem na prędkość uchodzenia powietrza. Na wymaganą średnicę dyszy ma także wpływ lepkość oraz konsystencja produktu. Bardziej lepki płyn będzie wymagał większej średnicy, by można było uzyskać zadowalające natężenie przepływu, a zarazem uniknąć nadmiernego ciśnienia pompowania. Dysze dedykowane.... sam typ napełniarki determinuje konstrukcję dyszy. Tak jest na przykład w przypadku nalewarek przelewowych. Urządzenia te zaliczane są do kategorii maszyn, które napełniają wszystkie opakowania do jednakowego poziomu. W tym celu wyposaża się je w specjalną dyszę, przez którą płyn wpływa do butelki, a gdy przekroczy zadany poziom, jego nadmiar jest zwracany do zbiornika. Jest to możliwe, dzięki uszczelnieniu, które jest wspólną cechą konstrukcyjną dysz nalewarek przelewowych, które poza tym mogą różnić się rozmiarami i niestandardową funkcjonalnością. Zasadniczo jednak wybór głowicy napełniającej dla tego typu napełniarek jest ograniczony. …i specjalne Oprócz tego dysze mogą mieć dodatkowe funkcje i cechy. Przykładem drugich jest zabezpieczenie przed kapaniem przez zamknięcie odpływu głowicy po napełnieniu zbiornika. Dodatkową funkcją jest natomiast czyszczenie pojemnika. Często głowice tego typu mają konstrukcję podwójną – dysza wewnętrzna napełnia pojemnik, zaś zewnętrzna wdmuchuje sprężony gaz dookoła tej wewnętrznej w celu oczyszczenia opakowania lub jego odpowietrzenia, na przykład azotem, który jako cięższy wypiera powietrze. |

Ilość produktu, która jest w każdym cyklu najpierw pobierana ze zbiornika, a potem wtłaczana do opakowań, jest uwarunkowana średnicą wewnętrzną cylindra i długością skoku tłoka. Im większy jest cylinder, tym więcej płynu można w nim jednorazowo zmieścić. Ilość produktu, która jest w każdym cyklu wtłaczana do pojemnika, można zwykle regulować, zmniejszając lub zwiększając długość skoku tłoka. Do kontroli jego położenia wykorzystywane są najczęściej przełączniki zbliżeniowe.

Typ nalewarki, który będzie najlepszy w danym przypadku, jest uwarunkowany specyfiką płynu oraz wymaganiami zadania nalewania. Dotyczy to również jej osprzętu, przede wszystkim dyszy. W ramce wyjaśniamy, na co trzeba zwrócić uwagę, dobierając ten komponent. Poza dopasowaniem nalewarki do potrzeb zadania ważne są również jej cechy użytkowe. Jedną z najważniejszych jest łatwość obsługi.

Radosław Sobociński

|

Sterowanie nalewarkami

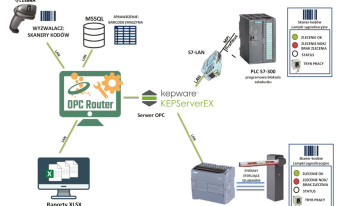

Nalewarki to przeważnie maszyny w pełni zautomatyzowane albo półautomaty. Zadaniem ich operatorów jest w związku z tym konfiguracja parametrów pracy i ustawień, które koordynują działanie wszystkich podzespołów tych urządzeń oraz nadzorowanie ich działania. W tym celu korzystają z paneli sterowania – interfejsy z ekranami dotykowymi są standardem we wszystkich urządzeniach do automatycznego napełniania. Chociaż różnią się w zależności od modelu, można w nich wyróżnić kilka standardowo dostępnych opcji.

Zazwyczaj na głównym ekranie operatorowi prezentowane są podstawowe informacje dotyczące produkcji (jej wolumenu, liczby cykli, receptur). Za jego pośrednictwem można się także zwykle przełączyć na kolejne, na przykład ekran z interfejsem do manualnego sterowania komponentami napełniarki. Przykładowo korzystając z niego, operator może ręcznie kontrolować, czyli włączać / wyłączać albo zamykać / otwierać, przenośniki, dysze, czy bramki indeksujące. Praca w trybie manualnym jest wymagana m.in. w czasie konserwacji, rozwiązywania problemów, wymiany podzespołów lub czyszczenia nalewarki. Operator może też konfigurować ustawienia trybu automatycznego, decydując, czy dany komponent maszyny będzie w danym cyklu aktywny.

Korzyści z automatyzacji w produkcji żywności i napojówLinie produkcyjne w przemyśle spożywczym i napojowym są obecnie przeważnie w pełni zautomatyzowane, ewentualnie stanowią kombinację maszyn półautomatycznych i tych automatycznych. Zastąpienie pracowników maszynami, generalnie bez względu na stopień automatyzacji, zawsze wiąże się z korzyściami. Przede wszystkim znacznie przyspiesza produkcję, co z kolei przekłada się na zwiększenie wydajności. Możliwość szybszego w porównaniu z ręcznym przestrojenia linii produkcyjnej zapewnia też większą elastyczność. Ponadto dzięki temu, że główne zadanie operatora sprowadza się do konfigurowania, nadzorowania i ewentualnej interwencji w razie wystąpienia problemów w działaniu maszyn, jest on znacząco odciążony. Automatyzacja pozwala również na ujednolicenie jakości wyrobów. W tytułowych branżach zastąpienie ludzi maszynami ma też dodatkową zaletę, jaką jest łatwiejsze dochowanie standardów higieny, wymaganych w tym przypadku przepisami.

|

Ułatwienia dla operatorów

Jeżeli na przykład w danej serii mają być napełniane pojemniki inne niż standardowe – wyższe, różniące się kształtem szyjki, w przypadku których istnieje obawa o stabilność, może się okazać konieczne włączenie chwytaków do ich podtrzymania podczas napełniania. Poza tym regulowane są ustawienia czasów, na przykład indeksowania, otwierania i zamykania bramek czy opóźnienia zanurzenia dyszy. Czas napełniania można zwykle skonfigurować dla każdej głowicy niezależnie lub dla wszystkich jednocześnie.

Standardem jest także tryb automatycznego doboru wstępnych ustawień, który znacznie upraszcza i przyspiesza konfigurację nalewarki. Parametry pracy maszyny dla danej kombinacji produktu i typu opakowań można też przeważnie zapisać, dzięki czemu nastawy wystarczy dobrać tylko raz, by móc je później aktywować wielokrotnie. Operator jest również alarmowany o wystąpieniu problemów w pracy linii pakowania, na przykład zablokowaniu się butelek. Prezentowane są mu także wskazówki co do dalszego zalecanego postępowania w razie konkretnej awarii.

Monika Jaworowska