Nowa maszyna

Kiedy w zakładzie przemysłowym pojawia się potrzeba nabycia nowej maszyny czy urządzenia, większość firm najchętniej powiela poprzednie zakupy i, jeśli tylko to możliwe, sięga po sprzęt identyczny z tym, który już dobrze się sprawdza. Jest to oczywiście działanie jak najbardziej uzasadnione - nie musimy kupować nowych narzędzi i oprogramowania, zatrudniać nowych pracowników, ani doszkalać obecnych.

Problem polega na tym, że w obecnych czasach coraz częściej firmy są poniekąd zmuszane do zmiany swoich przyzwyczajeń oraz standardów – kupowania urządzeń, które są po prostu dostępne na rynku. Nawet zakłady do tej pory silnie związane z jednym producentem tracą cierpliwość, gdy czas oczekiwania na nową maszynę wynosi niekiedy kilka lat! To samo dotyczy integratorów systemowych, którzy chcąc zapewnić klientom konkurencyjny czas realizacji projektu, odchodzą od dotychczas stosowanych rozwiązań, jeśli te mają znacznie wydłużony czas dostawy. Poza tym oferta rynkowa jest na tyle szeroka, a konkurencja często tak silna, że firmy produkcyjne świadomie wybierają urządzenia tańsze lub też wprost przeciwnie – inwestują w rozwiązania bardziej wydajne lub z większą funkcjonalnością, aby np. zwiększyć moc produkcyjną i skrócić czasy realizacji własnych zamówień, a przez to uzyskać przewagę konkurencyjną.

Jednakże, niezależnie od przyczyny, pełne wdrożenie nowej maszyny zajmuje sporo czasu.

EUROMAP i OPC

Problem ten zauważono w zasadzie już wiele lat temu, bo w latach 60. XX wieku, kiedy to powołano do życia organizację EUROMAP. Jednym z jej głównych zadań było i jest w dalszym ciągu opracowywanie standardów technicznych dla maszyn do przetwórstwa tworzyw sztucznych i gumy. Pierwszym standardem stał się EUROMAP 1. Ustalono w nim jednolite wymiary otworów montażowych wtryskarek, co umożliwiło łatwą wymianę i łączenie różnych modułów wtryskarek oraz zapewniło kompatybilność między różnymi producentami. Z biegiem czasu tworzono kolejne standardy, dotyczące różnych aspektów, m.in. stosowanych złączy komunikacyjnych. Niezależnie jednak od materii cel pozostawał ten sam – umożliwić łatwiejsze podłączenie i integrację maszyn tego samego typu, nawet różnych producentów.

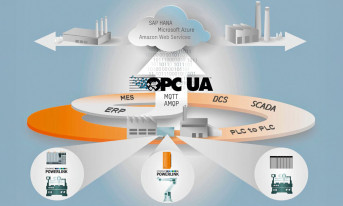

Znając chociaż odrobinę inny standard – OPC, nietrudno zauważyć, że jego autorom, należącym do OPC Foundation, przyświeca ten sam cel. Z tą tylko różnicą, że OPC koncentruje się już na integracji na poziomie danych, a nie na sprzęcie.

Nie powinien dziwić więc fakt, że w końcu doszło do współpracy obu organizacji. Nastąpiła ona w 2019 r., kiedy to utworzono tzw. Joint Working Group pod nazwą OPC UA Plastics and Rubber Machinery. Celem grupy jest opracowywanie i rozwój znormalizowanych interfejsów dla maszyn do tworzyw sztucznych i gumy w oparciu o OPC UA. Pierwszym owocem tej współpracy było przyjęcie standardów EUROMAP 77 (wymiana danych między wtryskarkami a MES), 82.1 (urządzenia do kontroli temperatury) i 83 (ogólne definicje) przez OPC Foundation i opublikowanie ich jako standardy OPC – odpowiednio OPC 40077, 40082-1 oraz 40083.

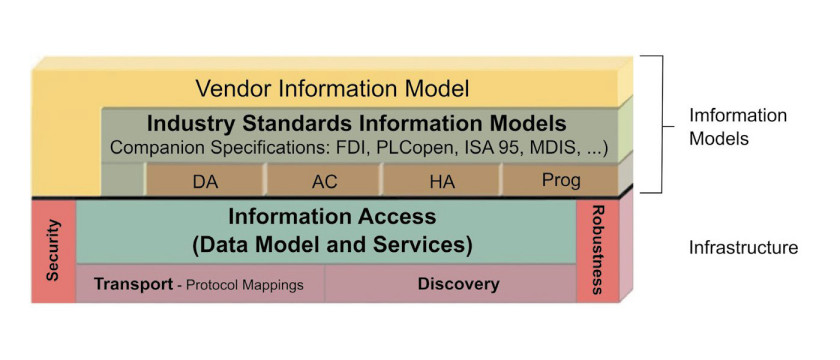

Specyfikacje towarzyszące

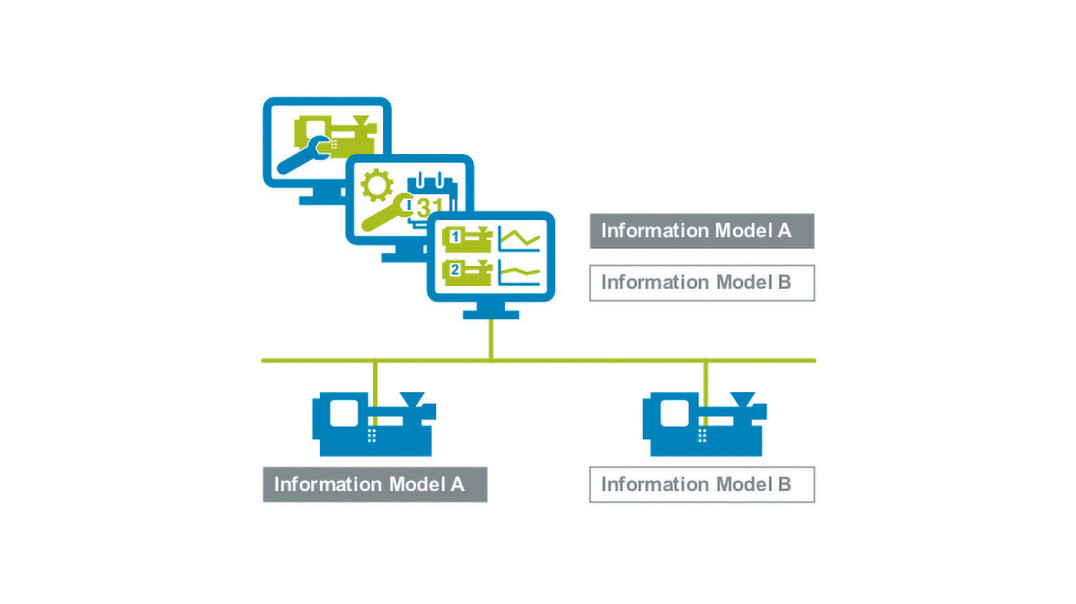

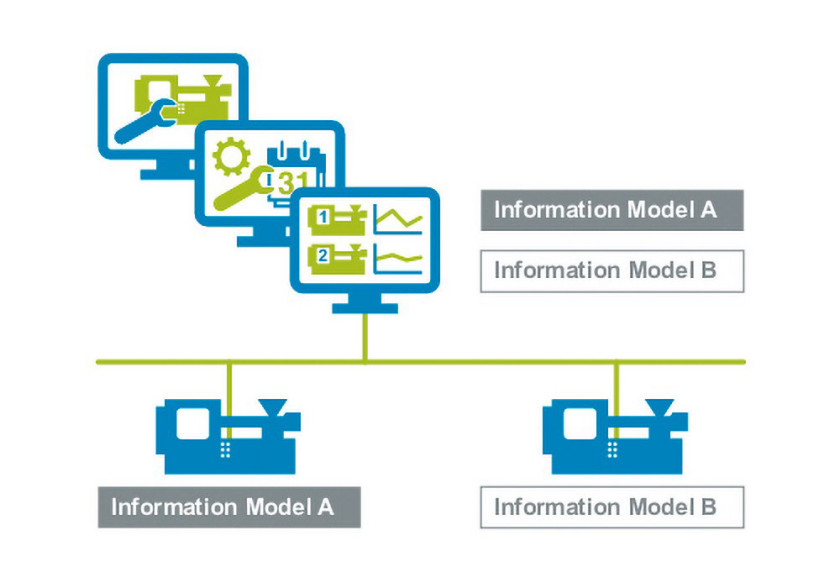

Te standardy to tzw. specyfikacje towarzyszące modelu informacyjnego (Information Model companion specification). Do tej pory powstało ponad 160 takich specyfikacji dla różnych typów urządzeń, a nawet konkretnych protokołów, np. BACnet czy PROFINET. Dzięki temu możliwa jest znacznie szybsza integracja nowej maszyny czy urządzenia z istniejącymi systemami od strony komunikacyjnej. Specyfikacja towarzysząca (companion specification) mimo wszystko jest dosyć ogólna i nie definiuje wszystkich indywidualnych cech (parametrów) maszyny czy robota. W takiej sytuacji można wykorzystać gotowy model informacji ze specyfikacji towarzyszącej, a następnie uzupełnić i rozszerzyć go, dostosowując do posiadanych urządzeń.

Modelowanie informacji

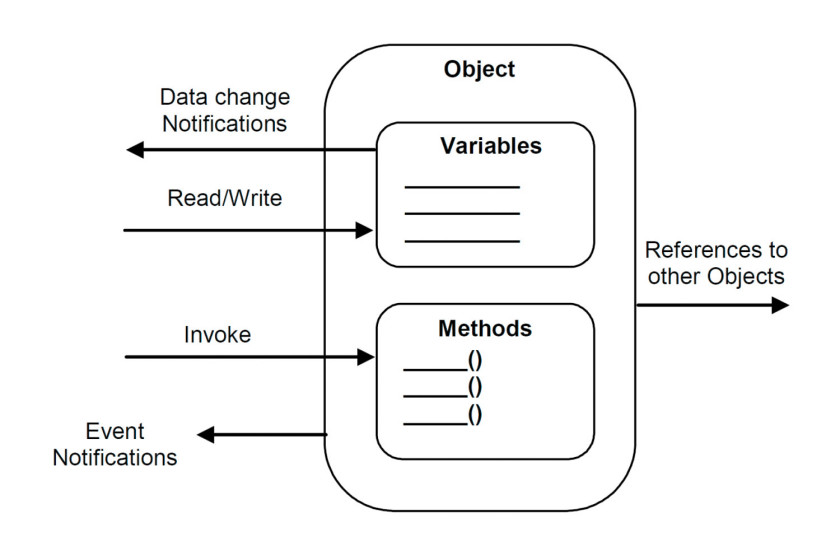

Modelowanie informacji w OPC UA jest możliwe dzięki architekturze obiektowej. Obiekty są symbolami zastępczymi zmiennych, zdarzeń oraz metod i są połączone referencjami.

Dzięki modelowaniu informacji jesteśmy w stanie przesyłać bardziej złożone struktury danych, np. poza samą wartością pomiaru możemy otrzymać informację o jednostce miary, typie czujnika, jego konfiguracji itp. To sprawia, że możliwe stają się takie zadania, jak:

- identyfikacja maszyny za pomocą nazw opisowych;

- sterowanie maszyną w celu interaktywnej obsługi i szczegółowego planowania;

- śledzenie produktów, zarządzanie zadaniami i zamówieniami;

- zarządzanie jakością;

- obliczanie OEE, kontrola kosztów i efektywności energetycznej.

Firma INEE ma w swojej ofercie oprogramowanie, które obsługuje różnego rodzaju specyfikacje towarzyszące OPC UA – m.in. Euromap 63, Euromap 77, UMATI, PackML, TMC, BACnet, UA Robotics, MachineVision. Możliwa jest komunikacja z systemami SCADA, również starszymi, które obsługują tylko OPC DA (OPC Classic), systemami MES, ERP, chmurą i wiele więcej. Osoby zainteresowane zapraszamy do kontaktu.

Kolejne części artykułu już wkrótce na łamach miesięcznika "APA"!

Krzysztof Kuźniarz

INEE Sp. z o.o.

www.inee.pl