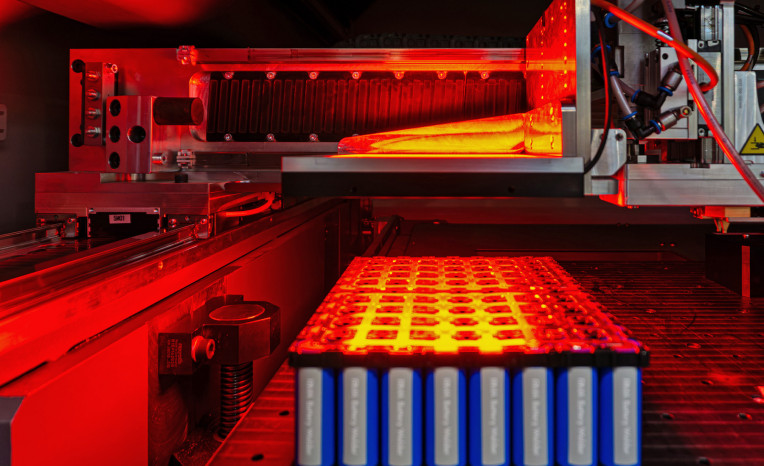

Spawanie laserowe ogniw i modułów baterii jest procesem o krytycznym znaczeniu dla jakości, który wymaga powtarzalnej dokładności zastosowanej techniki liniowej. Dzieje się tak, ponieważ wiązka laserowa musi być precyzyjnie skupiona na biegunach ogniw i łącznikach, aby szybko stopić metal na najmniejszej powierzchni. Tylko w ten sposób można zapewnić solidne połączenie elektryczne, a tym samym wymaganą wydajność i bezpieczeństwo.

Polski producent maszyn RMA z siedzibą w Gdyni specjalizuje się w wysokowydajnych systemach spawania laserowego ogniw i modułów akumulatorowych, które zapewniają maksymalną precyzję i krótkie czasy cyklu. Najnowsza generacja maszyn Battery Welder przekonuje precyzyjnymi spoinami, minimalnym dopływem ciepła i krótkimi czasami cyklu wynoszącymi zaledwie pół sekundy na ogniwo. Rozwiązania „pod klucz” znajdują zastosowanie m.in. w produkcji modułów i pakietów bateryjnych dla elektromobilności, elektronarzędzi czy stacjonarnych systemów magazynowania energii.

Zintegrowany pomiar przemieszczenia dla osi liniowych

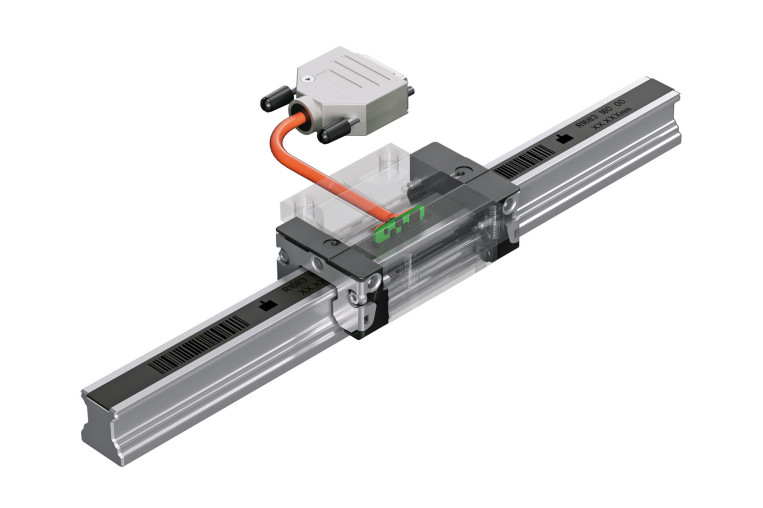

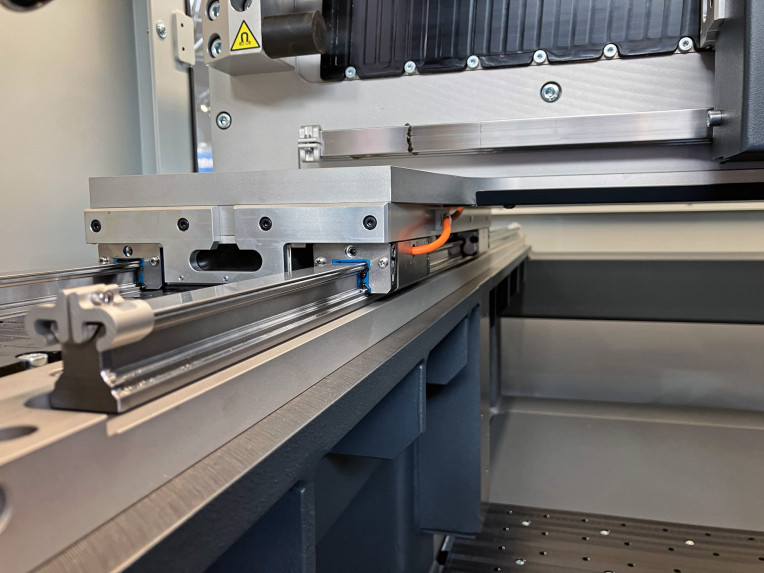

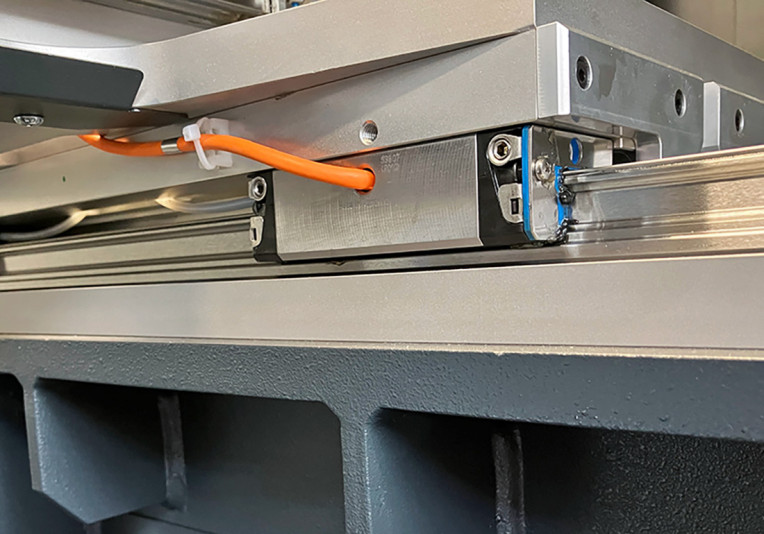

Fundamentem obecnej serii maszyn jest kompaktowy system portalowy z pięcioma lub sześcioma osiami liniowymi, które można przesuwać bardzo dynamicznie z prędkościami do 1 500 mm/s. Ponieważ silniki liniowe nie pozwalają na pośrednie obliczanie położenia, ze względu na brak obracających się elementów, wymagany jest bezpośredni pomiar przemieszczenia, który musi być jak najbardziej kompaktowy i niewrażliwy na pył laserowy i cząstki spawalnicze.

- Ponieważ dotychczas stosowane liniały szklane nie były pod tym względem wystarczające, nasi klienci wyraźnie domagali się bardziej niezawodnej metody pomiarowej dla maszyn nowej generacji. W ramach naszej współpracy z firmą Bosch Rexroth znaleźliśmy rozwiązanie IMScompact – systemu pomiarowego, który jest nie tylko wytrzymały i precyzyjny ale także zintegrowany z prowadnicą liniową w zoptymalizowanej przestrzeni montażowej - informuje Paweł Armański, Lider Sekcji Automatyki w RMA.

Pakiety technologiczne z jednego źródła

Zintegrowany system pomiarowy IMScompact z magnetyczną zasadą pomiaru jest częścią kompletnego pakietu mechatronicznego firmy Bosch Rexroth. Oprócz precyzyjnych prowadnic kulkowych BSHP z IMScompact obejmuje również silniki liniowe ML3, dynamiczne serwonapędy IndraDrive Cs oraz elastyczną i otwartą platformę sterowania ctrlX CORE. W zależności od modelu maszyny Battery Welder, portal osiowy składa się z maksymalnie ośmiu prowadnic kulowych z IMScompact.

- Wszystkie interfejsy komponentów Rexroth – czy to mechaniczne, elektryczne, czy programowe – pasują do siebie od razu. Kompletne rozwiązanie jest łatwe w instalacji, co znacznie przyspiesza nie tylko inżynierię, ale także montaż i uruchomienie - mówi Paweł Armański.

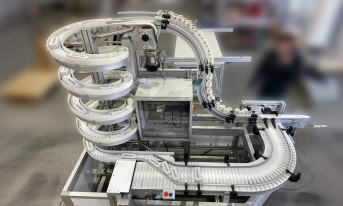

Aby podłączyć Battery Welder do linii produkcyjnych o krótkich cyklach, RMA wykorzystuje również elastyczną technologię przenośników firmy Bosch Rexroth, w szczególności modułowy system transferowy TS2plus, który można łączyć na różne sposoby. Inne komponenty firmy Bosch Rexroth, takie jak szyny kulkowe, są wykorzystywane we własnej inżynierii mechanicznej oraz w spółce macierzystej AIC S.A., której prace rozwojowe są również wspierane przez RMA. Grupa AIC to międzynarodowy dostawca wymienników ciepła i rozwiązań systemów termicznych do zastosowań w energetyce, przemyśle i ciepłownictwie.

Mniejsza przestrzeń montażowa i koszty

W przypadku precyzyjnych maszyn do spawania laserowego, IMScompact zapewnia wystarczająco wysoką rozdzielczość z dokładnością pomiaru ± 20 μm/m i powtarzalnością ± 1 μm. Ponieważ liniał jest zintegrowany z szyną kulkową, a enkoder bezpośrednio z wózkiem prowadzącym, układ jest nie tylko szczególnie wytrzymały, ale także nie wymaga żadnych zewnętrznych komponentów do wykrywania położenia liniowego. Zmniejsza to nie tylko koszty inżynieryjne, ale także wysiłek związany z planowaniem, logistyką, montażem i uruchomieniem. RMA wykorzystuje te zalety również w innych seriach maszyn. Przykładowo, pozycje pracy siłowników pneumatycznych mogą być wykrywane bezpośrednio przez prowadnicę liniową – bez dodatkowej szyny stabilizującej lub zewnętrznych czujników.

Bezwzględny pomiar przemieszczenia minimalizuje czas rozruchu

Używany przez RMA IMScompact współpracuje z pomiarem przemieszczenia bezwzględnego i transmisją danych za pośrednictwem synchronicznego interfejsu szeregowego (SSI). Stwarza to dodatkowe korzyści dla klienta, ponieważ spawanie laserowe można rozpocząć bez każdorazowej procedury bazowania. Pozwala to zaoszczędzić około pięciu minut dziennie z korzyścią dla wydajności. Kolejnym ważnym kryterium dla RMA była długa żywotność prowadnic liniowych BSHP z IMScompact.

- Nowa generacja Battery Welder działa niezawodnie od 2022 roku - bez żadnej konserwacji systemu IMScompact. Zintegrowany system pomiaru przemieszczenia okazał się znacznie bardziej wytrzymały w porównaniu z systemami optycznymi, a tym samym znacznie przewyższa konwencjonalne rozwiązania - powiedział Paweł Armański.

Sterowanie modułowe

RMA, we współpracy z Bosch Rexroth, pracuje nad rozwojem sterowania skoordynowanych i zsynchronizowanych ruchów osi liniowych za pomocą oprogramowania ctrlX MOTION na platformie ctrlX Core.

Nieustanne rozwijanie współpracy

Początek intensywnie rozwijającej się kooperacji z firmą Bosch Rexroth sięga czasów przed pandemią COVID, kiedy RMA poszukiwała nowego, niezawodnego dostawcy technologii automatyzacji.

- Firma Bosch Rexroth przekonała nas nie tylko swoją szybką dostępnością, ale także uzupełniającymi się technologiami, łatwą integracją i wsparciem technicznym dla wymagających rozwiązań branżowych - wspomina Paweł Armański.

Po komponentach mechanicznych wprowadzono napędy liniowe ze zintegrowanym systemem pomiaru położenia, a na końcu sterowanie ruchem. Jak opisuje Lider Sekcji Automatyki: „Wszystkie komponenty całego systemu są bardzo wytrzymałe, działają precyzyjnie i niezawodnie. Oprócz szerokiej gamy standardowych komponentów i rozwiązań ułatwiających inżynierię, ważne były również konkurencyjne ceny i elastyczne wsparcie firmy Bosch Rexroth.”

Wnioski i perspektywy

Dzięki pomocy Bosch Rexroth firma RMA była w stanie obniżyć koszty eksploatacyjne maszyn serii Battery Welder do akumulatorów i zwiększyć jej dostępność.

- Nasi klienci doceniają wysoką dynamikę, kompaktową i wytrzymałą konstrukcję, a także bezobsługową pracę w zakresie kalibracji. Nowa seria Battery Welder z magnetycznym pomiarem przemieszczenia działa absolutnie niezawodnie od 2022 roku. Współpraca z firmą Bosch Rexroth w znacznym stopniu przyczyniła się do tego, że możemy optymalnie sprostać wysokim wymaganiom w zakresie wydajności produkcji akumulatorów, przy zachowaniu wysokiej dynamiki ruchu i dokładności pozycjonowania - informuje Paweł Armański.

- RMA korzysta teraz ze zintegrowanego systemu pomiaru przemieszczenia IMScompact we wszystkich seriach maszyn. Pracujemy już nad kolejną generacją wysoce dynamicznej serii maszyn Battery Welder do spawania laserowego akumulatorów. Jesteśmy zawsze otwarci na dalsze ulepszenia funkcjonalne i pomysły na wprowadzenie nowych produktów oraz cieszymy się na kontynuację naszej współpracy z firmą Bosch Rexroth - podkreśla Paweł Armański.

Więcej informacji: https://www.boschrexroth.com/pl/pl/produkty/rozwiazania-przemyslowe/technika-liniowa/zintegrowane-systemy-pomiarowe/.

Źródło: Bosch Rexroth

Więcej na www.boschrexroth.pl