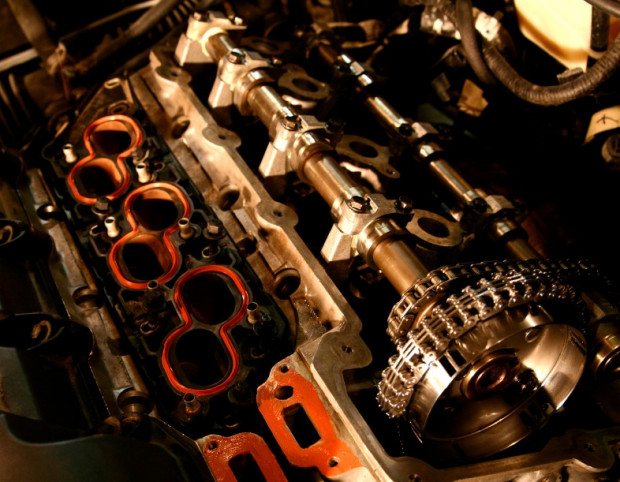

Konstrukcja nowoczesnych silników wysokoprężnych jest bardzo złożona. Każdy taki silnik to zespół wielu części tworzących całość, umożliwiającą spalanie mieszanki paliwowej. Oczywiste jest, że części silnika mają bezpośredni wpływ na jego wydajność i niezawodność. Jednym z najważniejszych zadań, z jakim muszą zmierzyć się konstruktorzy, to zapewnienie dokładnego uszczelnienia każdego elementu.

Dotyczy to zwłaszcza tak ważnego ogniwa w silniku, jakim jest uszczelka pod głowicą. Wybór odpowiedniej grubości uszczelki nie powinien być lekceważony, ponieważ element ten zapewnia szczelność między głowicą a blokiem silnika. Odpowiednimi kanałami przepływa w niej olej oraz płyn chłodniczy. Z uwagi na to, że podczas pracy silnika uszczelka musi pracować w szerokim zakresie temperatur oraz jest poddawana odmiennym obciążeniom, jej właściwy dobór jest z pewnością sprawą kluczową.

Integrator systemów z Polski, spółka PSA Zapis Hardware, skonstruowała dla czołowego producenta silników wysokoprężnych w Europie stanowisko do kontroli poprawności montażu uszczelki. W celu zabezpieczenia najwyższej jakości i pewności, że uszczelka będzie spełniać swoją funkcję, producenci przeprowadzają surowe kontrole i intensywne testy już w fazie projektowania. Jednak do osiągnięcia wysokiej jakości często nie wystarczają zmysły ludzkie, które bywają zawodne i mało precyzyjne. W takiej sytuacji optymalnym rozwiązaniem okazuje się być system widzenia komputerowego - najpotężniejsze narzędzie w kontroli jakości.

Spółka Zapis postanowiła wykorzystać system widzenia komputerowego In-Sight 1100 oraz panel operatorski VisionView 700 - oba urządzenia opracowane przez spółkę Cognex, światowego lidera w dziedzinie systemów widzenia komputerowego i identyfikacji przemysłowej, które monitorują nieustannie aplikacje wizualne. Mając długoletnie doświadczenie w zakresie projektowania i rozwoju systemów widzenia komputerowego, operatorzy klienta końcowego szybko nauczyli się, w jaki sposób aplikacja działa w praktyce.

Najważniejszymi zaletami kamery jest jej wytrzymałość i dokładność. Z uwagi na obudowę z aluminium i stali nierdzewnej, system oporny jest na wibracje. Mimo niewielkich wymiarów (30 mm x 30 mm x 60 mm), system ma bardzo duże możliwości zastosowania oraz znacząco wpływa na zwiększenie efektywności monitorowania poprawnego instalowania uszczelek. W zależności od produkowane silnika, do systemu widzenia komputerowego zostanie zainstalowany odpowiedni program, który następnie ocenia, czy rodzaj uszczelki jest odpowiedni i ma prawidłową grubość. Po pomiarze wynik zapisywany jest w systemie Moby. Interfejs użytkownika wyświetlany jest na panelu VisionView 700 i umożliwia operatorom bardzo łatwe dodawania nowych rodzajów uszczelek. Urządzenie podłączone jest do sterownika PLC (S-7) za pomocą I/O.

Inną, bardzo istotną cechą jest szybkość: urządzenie In-Sight Micro potrafi wykonać nawet 60 zdjęć na sekundę w standardowej rozdzielczości 640×480 pikseli i umożliwia wyświetlanie ostatnich zdjęć kontrolowanego detalu, w tym przypadku uszczelki pod głowicą silnika. Potrafi przeprowadzić kontrolę około 2400 silników w ciągu dnia i to ze 100% niezawodnością - tego niezwykle imponującego wyniku nie można było osiągnąć za pomocą innych, powszechnie stosowanych metod sprawdzania jakości.

Więcej na: www.industrymedia.eu