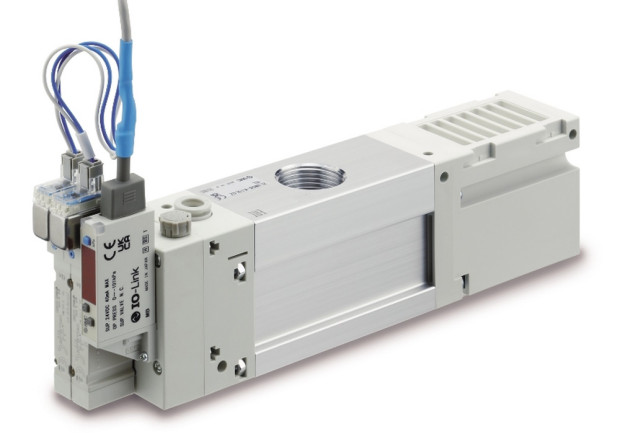

Wielostopniowe generatory podciśnienia ZL3 i ZL6 charakteryzuje dostateczna moc ssania, która starcza w przypadku kluczowych aplikacji przemysłowych, przede wszystkim tych związanych z motoryzacją lub biotechnologią. Spełniając kluczowe wymagania Przemysłu 4.0, przytoczone generatory stanowią dobry wybór przez wzgląd na prostą integrację z istniejącymi rozwiązaniami oraz niską wagę własną. Z wysoką pewnością generatory ZL3 i ZL6 nadają się do stosowania m.in. w robotach przemysłowych, stanowiąc w pełni bezpieczne i efektywne w działaniu produkty, w których wytrzymałość jest sprawą ważną - o ile nie najważniejszą.

Jeżeli chodzi o wielostopniowy generator podciśnienia ZL3, uzyskiwany dla niego przepływ objętościowy strumienia ssania osiąga wartość 300 l/min, podczas gdy dla wielostopniowego generatora podciśnienia ZL6 jest to 600 l/min. Dzięki wbudowanemu interfejsowi IO-Link, możliwe jest podjęcie błyskawicznej na dobrą sprawę reakcji na zaistniałe usterki, obok zdalnego monitorowania i obsługi różnego typu danych. Jeżeli zachodzi taka potrzeba, generacja podciśnienia może być regulowana przy pomocy opcjonalnych zaworów rozdzielających, nie mówiąc o cyfrowym przekaźniku zmniejszającym zużycie powietrza nawet o 91% - podciśnienie wytwarzane jest tylko, gdy to konieczne. Po osiągnięciu zadeklarowanego poziomu, następuje automatyczne wstrzymanie działania generatora ZL3 lub ZL6, a podwójne złącze gwintowane 1/2" umożliwia podłączanie określonego rodzaju złączek w nieskomplikowany sposób.

Wyjątkowo lekkie i wydajne, wielostopniowe generatory podciśnienia ZL3 i ZL6 nadają się do stosowania m.in. w ruchomych ramionach robotów, zarówno do mocowania sporych, obrabianych przedmiotów, jak i do transportu kartonów. W tych generatorach występuje prosty, nastawialny zawór iglicowy, aby móc z łatwością odłączać wrażliwe elementy. Wynikający stąd wzrost niezawodności redukuje czas oraz koszty, które związane są z potencjalnymi błędami - przy wysoce niezawodnej komunikacji z poziomu interfejsu IO-Link umożliwiającego sprawną kontrolę stanu urządzeń obok procesów produkcyjnych.

Więcej na: www.smc.eu