Tegoroczne dodatki specjalne poświęcone są dwóm istotnym obszarom związanym z nowoczesnym przemysłem. Pierwszy dotyczy obszaru robotów mobilnych (AGV), które zmieniają procesy logistyczne w magazynach i zakładach produkcyjnych. Maszyny te są nie tylko coraz częściej stosowane w polskich fabrykach, ale też wytwarzane przez krajowych dostawców. Drugi z tematów powiązany jest z usługami szkoleniowymi – dotyczącymi tematyki bezpieczeństwa maszyn, BHP, ATEX oraz innymi, które są nieodzowne w branży przemysłowej.

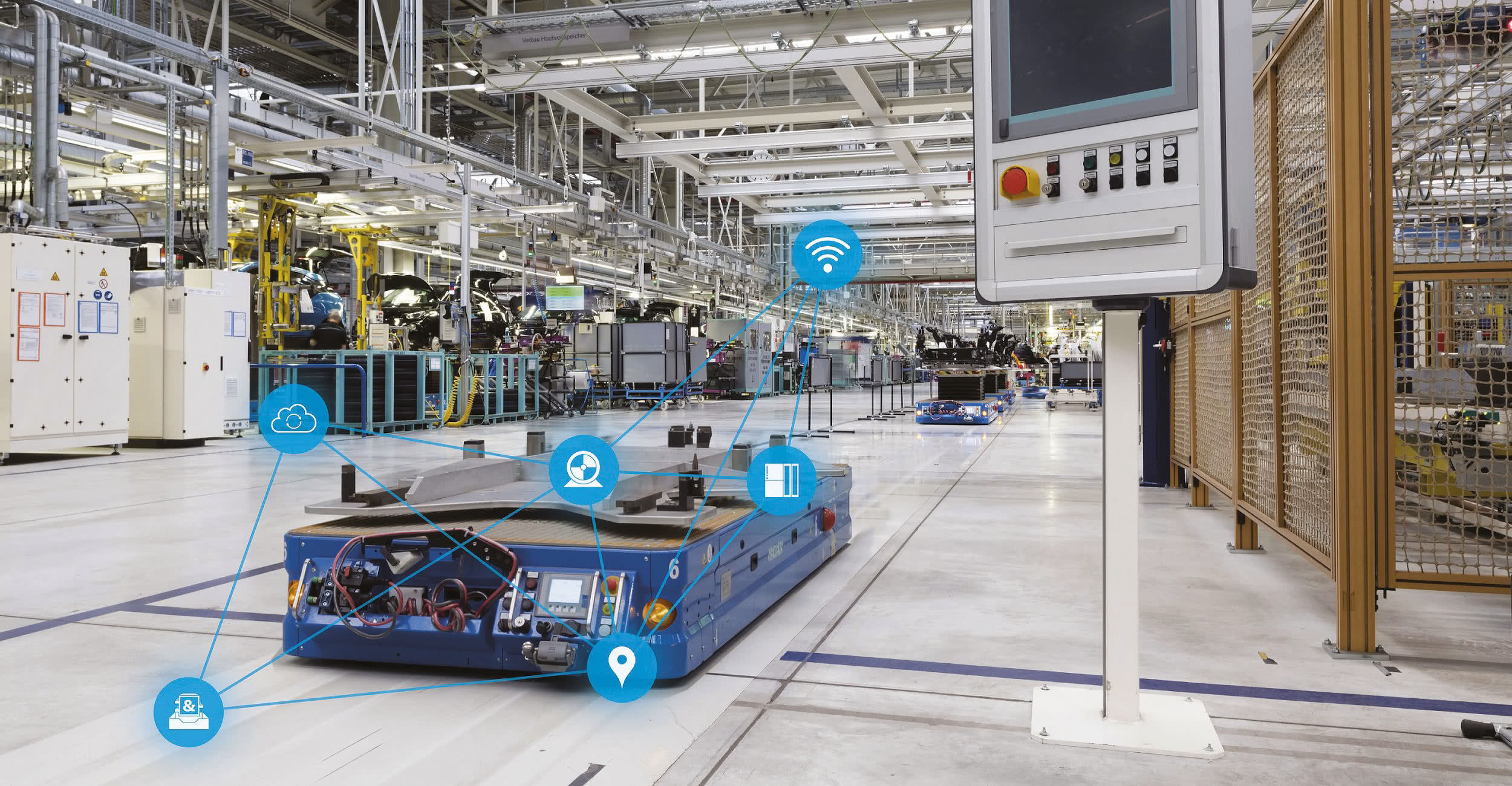

Intralogistyka i logistyka zakładowa to obszary zarządzania przedsiębiorstwem obejmujące organizację, realizację i optymalizację wewnętrznego przepływu materiałów oraz produktów w magazynach i na liniach produkcyjnych. Sprawność oraz efektywność w tym zakresie są ważnymi elementami sprzyjającymi budowaniu przez firmy przewagi konkurencyjnej. Coraz istotniejszą rolę odgrywają tu roboty mobilne (AGV), którym poświęcamy pierwszy z tegorocznych dodatków specjalnych.

Przenośniki są powszechnym elementem wyposażenia przedsiębiorstw produkcyjnych oraz centrów dystrybucji. Korzysta się z nich w automatyzacji m.in. takich zadań wymagających przemieszczania produktów, jak: sortowanie, ważenie (w kontroli jakości, czy kompletowaniu zamówień), pakowanie, paletyzacja i transport pomiędzy różnymi poziomami (na przykład piętrami zabudowy magazynu, czy w załadunku i rozładunku zbiorników). Jako część logistyki wewnątrzzakładowej albo wewnątrzmagazynowej przenośniki wyróżniają się możliwością pracy ciągłej i bezobsługowej, lecz na ograniczonym obszarze. Warto z nich korzystać wówczas, gdy zadanie jest powtarzalne i o odpowiednio dużej częstości, przy której zaangażowanie na przykład wózków widłowych jest niewydajne i nieopłacalne.

Inną funkcję pełnią roboty mobilne (wózki samojezdne, Automated Guided Vehicles, AGV), które mogą się przemieszczać po zakładzie albo magazynie, podążając z góry określonymi trasami. Choć popularyzują się obecnie równie szybko jak roboty współpracujące, są od nich o wiele starsze. Pierwsze tego typu pojazdy użytkowane były już w latach 50. zeszłego wieku, zaś od tego czasu przeszły szereg innowacyjnych zmian. Wykorzystywane są one do przewozu różnych komponentów oraz innych ładunków i, podobnie jak roboty współpracujące, mają dzisiaj transformacyjny wpływ na przemysł. Pozwalają na zmiany procesów w obszarze intralogistyki oraz magazynowym i stają się coraz bardziej dostępne kosztowo.

Wózki mobilne to dosyć obszerna grupa produktów. Występują one w wielu rodzajach, jeżeli chodzi o sposób transportowania ładunków, nośność, możliwości manewrowania czy metody nawigacji. Generalnie wyróżnić tu można AGV pojedynczego załadunku, które mają postać platformy, na której umieszcza się paletę, pojemnik lub bezpośrednio transportowany towar, a także pojazdy holownicze.

O ile te pierwszej są zwrotniejsze, bardziej kompaktowe i sprawdzają się na krótkich i średnich dystansach, o tyle wersje holujące transportować mogą wiele przyczep i na większe odległości – w dużych magazynach, pomiędzy budynkami, itd. Występują też odmiany łączące obydwa rodzaje transportu.

Prawdopodobnie najpopularniejszym określeniem omawianych produktów jest: Automated Guided Vehicles (AGV). W języku polskim można spotkać się z ich różnymi nazwami: wózki mobilne, automatyczne wózki AGV, roboty AGV, samojezdne wózki transportowe, platformy jezdne, wózki magazynowe, itd. Popularnym określeniem jest też po prostu: roboty mobilne. Jako że AGV to termin znany już od wielu dekad, w celu odróżnienia nowych wersji robotów od tych tradycyjnych, ich producenci wprowadzają własne określenia. Linią podziału pomiędzy dwiema grupami produktów jest wbudowana w roboty "inteligencja", które umożliwia im nawigowanie bez konieczności stosowania oznaczeń terenu oraz w pełni autonomiczną pracę. W przypadku firmy WObit takie wersje określane są mianem "autonomicznych robotów mobilnych", również duński Mobile Industrial Robots stosuje nazwę "Autonomous Mobile Robots (AMR)". Producent wyjaśnia w artykule na swojej stronie różnice pomiędzy AGV i AMR, które sprowadzają się właśnie do autonomizacji pracy (poruszanie się po stałych trasach versus inteligentna, samodzielna nawigacja bazująca na mapowaniu terenu). Dokładnie tak samo cechy swoich robotów mobilnych określa Omron – w tym przypadku skrótem jest też AIV, co oznacza "Autonomous Intelligent Vehicles". W branży pojawia się też określenie "Self-Guided Vehicles (SGV)". Do powyższego wyliczenia dochodzi norma PN-EN 1525 "Wózki jezdniowe – Bezpieczeństwo – Wózki bez operatora i ich układy". Wprawdzie jest to dokument mający już 20 lat, po części nieaktualny, jednak również stanowi istotny element dyskusji o nomenklaturze.

Chociaż na powyższe pytanie często odpowiadać muszą w swojej codziennej pracy dostawcy robotów mobilnych, nie ma ono jednej, uniwersalnej odpowiedzi. Najczęstszym argumentem jest ten związany z elastycznością w zakresie doboru tras i możliwości rekonfiguracji. AGV zapewniają możliwość nieliniowego przepływu towarów i dają duże możliwości manewrowania, w tym w ograniczonych przestrzeniach. Roboty mobilne można też precyzyjnie dopasować do specyficznych potrzeb danego zakładu, zapewniając transport ciężkich obiektów na relatywnie duże odległości. I rzeczywiście – trudno jest dyskutować z argumentem dotyczącym elastyczności aplikacji z AGV w porównaniu z klasycznym przenośnikiem taśmowym czy rolotokiem. Jeden z respondentów podsumowuje to stwierdzeniem: "autonomiczne roboty mobilne są łącznikiem pomiędzy taśmą produkcyjną a dowolnym miejscem w zakładzie".

Respondenci wymieniali ponadto bezpieczeństwo. Chodzi tu dokładniej o zwiększanie bezpieczeństwa w porównaniu z transportem tradycyjnymi wózkami widłowymi w obszarach, gdzie przebywają ludzie. Zastosowania AGV nie wykluczają oczywiście używania innych środków transportu, przez co roboty mobilne stanowią bardzo uniwersalne rozwiązanie – zarówno w nowych zakładach, jak też podczas modernizacji istniejących. Co ciekawe – kwestie bezpieczeństwa były też wskazywane jako potencjalne zagrożenie, o czym w dalszej części.

AGV pozwalają na odciążenie pracowników, cechują się bezobsługowością, a w efekcie podnoszą wydajność i produktywność – to kolejne ze wskazań respondentów. Wózki samojezdne sprawdzają się głównie w transporcie cyklicznym, nie ograniczając przestrzeni roboczej i pozwalając na optymalne zarządzanie produkcją w zależności od bieżącego zapotrzebowania.

Zdaniem dostawców roboty mobilne są relatywnie łatwe w konfiguracji i obsłudze. Dodatkowo AGV mogą pracować w warunkach dla ludzi niebezpiecznych albo negatywnie wpływających na ich wydajność (wysokie temperatury czy duże zapylenie, choć tutaj też występują ograniczenia). Podobnie jak coboty – "uwalniają one pracowników do bardziej wartościowych zadań i procesów".

Pomimo że branża jest szybko rozwijająca się i atrakcyjna dla działających w nich firm, natężenie walki konkurencyjnej jest oceniane jako słabsze niż w przypadku innych badanych przez nas sektorów rynku przemysłowego. Przykładowo w obszarze napędów i silników elektrycznych czy komputerów przemysłowych konkurencja oceniana jest typowo jako "silna". Tymczasem wskazanie takie podało w bieżących ankietach jedynie 7% oferentów AGV. Przeważająca grupa respondentów uznała, że mamy do czynienia z konkurencją standardową, dodatkowo ponad 1/3 osób odpowiedziała, że jest ona niewielka. Jest to wynik absolutnie odróżniający się od średniej dla ponad 20 innych badań publikowanych w APA oraz IRA. Jeżeli zatem dzisiaj ktoś zastanawia się nad wejściem na omawiane rynki – jako dystrybutor lub integrator systemów, to jest to cały czas dobry moment na tę czynność.

Wielkość krajowego rynku szacowana była na 100‒150 sztuk. Warto tu dodać ciekawy komentarz przedstawiciela jednego z producentów AGV: "Rynek jest na początku drogi wprowadzania tych rozwiązań. Póki co, aplikacji nie ma zbyt wiele – około 15‒30 rocznie z pojedynczymi robotami lub zawierających maksymalnie 5‒7 sztuk AGV. Ale decyzja o wdrożeniu przez kilku dużych producentów (np. z rynku automotive) może tę sytuację radykalnie zmienić". Jeżeli chodzi o szacowane tempo wzrostu, to najczęstsze oceny respondentów wynosiły od 50% aż do 74%.

Więcej informacji na omawiane tematy znaleźć można w magazynie APA i na stronie www.automatykaB2B.pl, gdzie opublikowaliśmy m.in. raport poświęcony robotom współpracującym i mobilnym oraz artykuł "Intralogistyka i logistyka zakładowa".

Szkolenia są ważnym elementem rozwoju zawodowego inżynierów niezależnie od branży, w której pracują czy dziedziny, w której się specjalizują. Uczestniczą w nich osoby chcące poszerzyć lub uaktualnić wiedzę wymaganą w ich obecnej pracy, jak i planujące się przekwalifikować. W odpowiedzi na zapotrzebowanie tego typu usługę świadczy wiele firm.

Szkolenia dla przemysłu generalnie można podzielić na dwie grupy. Do pierwszej zaliczane są te, które dotyczą zagadnień wspólnych dla wielu różnych branż. Do drugiej kategorii natomiast należą te obejmujące tematy, które są specyficzne dla poszczególnych gałęzi przemysłu bądź konkretnych stanowisk.

Spośród zagadnień, które mogą zainteresować przedstawicieli różnych branż, dalej przedstawiamy: bezpieczeństwo maszyn oraz bezpieczeństwo i higienę pracy. Do tej kategorii należą też: systemy zarządzania jakością, energią oraz utrzymanie ruchu. Jeżeli zaś chodzi o te przydatne tylko w niektórych gałęziach przemysłu albo na niektórych stanowiskach, w artykule przedstawiamy szkolenia z: wymogów pracy w strefach zagrożonych wybuchem (normy ATEX), rozwiązań automatyki przemysłowej, techniki napędowej i pomiarów (patrz: ramka), produkcji żywności i pracy na stanowisku spawania / klejenia.

Szkolenia w dziedzinie tytułowego zagadnienia też obejmują przeważnie dwie kategorie kursów. W pierwszej przedstawiane są podstawy prawne i omawiane są wytyczne zawarte w tych przepisach. Druga kategoria dotyczy natomiast rozwiązań produktowych i dobrych praktyk inżynierskich w zakresie wprowadzania zaleceń obowiązujących aktów prawnych w życie.

Jeżeli chodzi o kursy pierwszego typu, zwykle ich tematem przewodnim są dwie normy, wraz z powiązanymi z nimi przepisami Unii Europejskiej i krajowymi. Są to dyrektywy: maszynowa i narzędziowa. Dodatkowo do tej kategorii szkoleń często zaliczane są też te dotyczące dyrektywy ciśnieniowej. Szerzej o tych dokumentach piszemy w ramce.

W ramach szkoleń z trzech wyżej wymienionych dyrektyw typowo omawiane są, odpowiednie dla każdej z nich, następujące zagadnienia: aktualny stan prawny, czyli obowiązujące przepisy unijne oraz krajowe (ustawy, rozporządzenia wdrażające postanowienia danej dyrektywy do polskiego prawa, normy zharmonizowane) i występujące między nimi powiązania, definicje pojęć, które są wykorzystywane do określania wymagań dyrektywy, jej najważniejsze wytyczne, zakres ich stosowania, zasady, według których powinno się: przeprowadzać ocenę ryzyka, dokonywać oceny zgodności, przygotowywać dokumentację techniczną oraz oznaczenie CE. Prowadzący szkolenia zwykle na przykładach wyjaśniają również najczęstsze problemy występujące przy interpretacji zapisów danej dyrektywy.

Jeżeli natomiast chodzi o szkolenia na przykładach konkretnych rozwiązań produktowych, automatyków szczególnie mogą zainteresować kursy praktyczne w zakresie projektowania i programowania systemów bezpieczeństwa zgodnych z wymogami dyrektywy maszynowej z wykorzystaniem sterowników PLC.

Szkolenia dotyczące dyrektyw maszynowej, narzędziowej i ciśnieniowej skierowane są przede wszystkim do dwóch grup kursantów: producentów i importerów maszyn oraz użytkowników maszyn. W tej pierwszej największą grupę docelową stanowią projektanci oraz konstruktorzy. Jeżeli chodzi o użytkowników, z wytycznymi tej normy powinni się natomiast zapoznać m.in.: monterzy, osoby remontujące, przebudowujące albo modernizujące maszyny oraz pracownicy działów utrzymania ruchu.

Szkolenia z bezpieczeństwa i higieny pracy również można podzielić na kilka grup. Różnią się one tematyką, w konsekwencji czego są przeznaczone dla różnych odbiorców. Do pierwszej kategorii zalicza się szkolenia, których celem jest zwiększenie ogólnej świadomości w zakresie bezpieczeństwa pracy. W ich trakcie uczestnicy są zapoznawani z przepisami oraz ogólnymi wymaganiami dotyczącymi pracy w warunkach o podwyższonym ryzyku. Są też charakteryzowane różne typy zajęć niebezpiecznych, jak naprzykład: praca na wysokości, praca pod napięciem, praca w pomieszczeniach zamkniętych, korzystanie z narzędzi i maszyn, w tym z ruchomymi elementami, kontakt z substancjami niebezpiecznymi, zagrożenie wybuchem i pożarem. Typowo w ramach tego typu szkoleń omawiane jest też oznakowanie na stanowiskach pracy informujące o zagrożeniach na nich występujących oraz środki ochrony indywidualnej. Zainteresowani nimi są przede wszystkim pracownicy, ale również personel nadzorujący przestrzeganie przepisów BHP w zakładzie pracy i osoby biorące udział w tworzeniu i wdrażaniu zabezpieczeń. Ci ostatni dodatkowo uczestniczą w szkoleniach z zakresu oceny ryzyka zawodowego. W ramach kursów tego typu zwykle omawiane są, oprócz podstaw prawnych, takie zagadnienia jak: sposoby identyfikacji zagrożeń, metody szacowania poziomu ryzyka zawodowego, środki je zmniejszające oraz sposoby ostrzegania pracowników przed rozpoznanym niebezpieczeństwem i poszerzania ich świadomości na jego temat.

Osoby, które są odpowiedzialne za wdrażanie i nadzór nad stosowaniem rozwiązań BHP, aktualnie powinny się oprócz tego zainteresować szkoleniami z zakresu wdrażania zapisów ISO 45001:2018 pt. "Systemy zarządzania bezpieczeństwem i higieną pracy. Wymagania i wytyczne zastosowania". Jest to najnowszy standard zastępujący dotychczas obowiązujące normy BHP. W związku z tym wymagana jest transformacja dotychczas wdrożonych systemów zarządzania bezpieczeństwem i higieną pracy na wymogi ISO 45001:2018. Termin jej zakończenia został wyznaczony na marzec 2021 roku.

Pracowników na konkretnych stanowiskach przeszkala się poza tym ze specyfiki BHP w ich miejscu pracy. Kadra nadzorująca i projektanci stanowisk też mogą poszerzyć swoje kompetencje dzięki tego typu szkoleniom. Zwykle w ich trakcie przybliżane są, oprócz wytycznych dyrektywy maszynowej i ogólnych przepisów BHP, również zalecenia norm krajowych odnoszących się do konkretnego urządzenia, maszyny, zadania bądź stanowiska. Ponadto omawiane są szczegóły konstrukcyjne oraz specyficzne zagrożenia występujące podczas obsługi danego sprzętu.

W zakresie tytułowej specjalizacji wyróżnia się zasadniczo dwie grupy szkoleń. Do pierwszej zaliczane są kursy, w czasie których omawiane są najpopularniejsze strategie zarządzania utrzymaniem ruchu. Przykładem takiej jest TPM (Total Productive Maintenance). W ramach szkoleń tego typu zwykle podawana jest definicja tego podejścia oraz wyjaśniane są cele i korzyści, jakie, odpowiednio, powinny zdecydować o wdrożeniu TPM i jakich można się spodziewać, jeżeli zakończy się ono sukcesem. Oprócz tego TPM porównuje się z innymi, alternatywnymi strategiami.

Szkolenia ze strategii utrzymania ruchu są generalnie (chociaż nie wyłącznie) przeznaczone dla osób, które podejmują decyzje dotyczące optymalizacji procesów produkcyjnych. Są to zatem przede wszystkim przedstawiciele kadry zarządzającej oraz osoby, które później wprowadzają zalecenia menedżerów w życie, jak na przykład kierownicy działów czy brygadziści.

Personel, który jest w praktyce odpowiedzialny za rozpoznawanie oraz rozwiązywanie codziennych problemów z wydajnością i z ciągłością pracy, może z kolei poszerzyć albo usystematyzować swoją wiedzę, zapisując się na kursy z zakresu metod pomiarowych, z których korzysta się w diagnostyce maszyn. Przykładem takich są szkolenia z pomiarów termowizyjnych czy wibrodiagnostyki.

Typowo podczas kursów w tej dziedzinie kursanci zapoznawani są z następującą tematyką: podstawami teoretycznymi danej metody pomiarowej – na przykład podstawami termografii, przeglądem metod diagnostycznych w jej obrębie, w tym rodzajami, budową i zasadą działania różnych urządzeń pomiarowych – na przykład kamer termowizyjnych oraz zasadami prawidłowej konfiguracji i właściwego korzystania ze sprzętu pomiarowego. Te ostatnie to na przykład dobre praktyki w zakresie rozmieszczania oraz mocowania czujników drgań. Ponadto omawiane są sposoby gromadzenia i zarządzania wynikami pomiarów, ich ewentualnego dalszego przetwarzania, prawidłowej interpretacji i kojarzenia z prawdopodobnymi przyczynami nieprawidłowości w działaniu maszyny. Podczas tego typu szkoleń zwykle są też omawiane sposoby rozwiązywania zdiagnozowanych problemów – na przykład przez wyważanie czy osiowanie maszyn, którego brak spowodował nadmierne drgania. W związku z obszernością tej tematyki wiele firm organizuje kursy, które są poświęcone wyłącznie temu, jak radzić sobie w razie wystąpienia konkretnych awarii albo jakie problemy najczęściej występują w przypadku danej grupy maszyn, urządzeń lub podzespołów. Przykładem są szkolenia z zakresu różnych technik i praktyk wyważania i osiowania, technik smarowania czy eksploatacji łożysk.

Typowo podczas kursów tego typu na wstępie przedstawiane są podstawy prawne. Najważniejsze dokumenty to obecnie: dyrektywa 1999/92/WE (dawniej ATEX 137, aktualnie pod nazwą ATEX 153) oraz dyrektywa 2014/34/UE (ATEX 114). Drugi dokument zastąpił całkowicie wcześniej obowiązującą dyrektywę 94/9/WE (ATEX 95).

W ATEX 153 przedstawiono minimalne wymagania dla pracodawcy dotyczące bezpieczeństwa i higieny pracy w związku z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej. ATEX 114 natomiast dotyczy zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytkowania w przestrzeniach zagrożonych wybuchem. Obie dyrektywy zostały wprowadzone do polskiego prawa, odpowiednio w 2010 oraz 2016 roku, stosownymi rozporządzeniami ministrów gospodarki i rozwoju.

W zakresie wymienionych przepisów standardowo omawiane są ich cele oraz zakresy stosowania, wymagania w nich zawarte i trudności w interpretacji. Prowadzący wyjaśniać też mogą wzajemne powiązania pomiędzy dyrektywami ATEX 153 i ATEX 114. W ramach szkoleń z przepisów ATEX przedstawiane są oprócz tego m.in. następujące zagadnienia: podstawy teoretyczne oraz przykłady wypadków. Dla tych ostatnich analizowane są przeważnie przyczyny eksplozji oraz podawane są statystyki.

Jeżeli chodzi o teorię, to standardowo podawana i wyjaśniana jest definicja eksplozji, do której dochodzi w obecności trzech czynników (trójkąt wybuchu): substancji palnych (w stężeniu w granicach wybuchowości), tlenu i źródła zapłonu. Omawia się również klasyfikację substancji niebezpiecznych i ich parametry, od wartości których zależy poziom zagrożenia wybuchem.

Typowo na szkoleniach z ATEX przedstawiane są również polskie normy zharmonizowane z tymi dyrektywami. Przykładem jest PN-EN 60079. W dokumencie tym m.in. podano klasyfikację przestrzeni zagrożonych wybuchem i scharakteryzowano projektowanie, dobór, montaż, kontrolowanie, konserwację instalacji elektrycznych oraz naprawę, remonty i regenerację urządzeń w takich warunkach.

Na szkoleniach z ATEX można się oprócz tego dowiedzieć o rozwiązaniach w dziedzinie: zabezpieczania instalacji produkcyjnych przez niedopuszczanie do tworzenia się atmosfery wybuchowej (detekcja gazów), zapobiegania zapłonowi atmosfery wybuchowej (detekcja płomieni), ograniczania efektów eksplozji i o urządzeniach w wykonaniu przeciwwybuchowym (ich oznaczeniach, rozwiązaniach konstrukcyjnych).

Oprócz szkoleń o tematyce uniwersalnej, na przykład z dziedziny zarządzania produkcją, w poszczególnych gałęziach przemysłu występuje też zapotrzebowanie na kursy dotyczące specyficznych zagadnień, które są istotne w tych branżach. Na przykład w przypadku przemysłu spożywczego takimi są jakość i higiena. Dbałość o te aspekty produkcji i przestrzeganie w tym zakresie określonych standardów są wymuszane przepisami i realizowane w ramach zintegrowanych systemów zarządzania bezpieczeństwem żywności (SZBŻ).

Dokumentem obowiązującym w tym zakresie jest norma ISO 22000. W ramach szkoleń z jej zakresu omawiane są podstawowe założenia i cele wdrażania SZBŻ w oparciu na normie, wymagania systemu HACCP (Hazard Analysis and Critical Control Points System), na którym oparta jest norma ISO 22000 i wskazówki odnośnie do tego, jak należy rozumieć jej zapisy.

Prelegenci wyjaśniają zwykle także, jak powinno się przekładać zalecenia normy na praktyczne rozwiązania, w tym jak przygotowywać dokumenty wymagane przez ISO 22000:2018, a potem wprowadzać je do użytku. Adresatami kursów tego typu są przede wszystkim pracownicy biorący udział w planowaniu, wdrażaniu, utrzymywaniu, nadzorowaniu i przeprowadzający wewnętrzne audyty Systemu Zarządzania Bezpieczeństwem Żywności według ISO 22000.

Oprócz kursów z zakresu ogólnych wymagań SZBŻ, z myślą o branży spożywczej organizowane są szkolenia i warsztaty praktyczne z zakresu rozwiązań technicznych pozwalających na utrzymanie na wysokim poziomie jakości oraz higieny produkcji.

Dalej zwykle omawiane są źródła zanieczyszczeń i sposoby ich eliminowania, w tym przez m.in.: usuwanie zanieczyszczeń stałych oraz mikroorganizmów z powietrza, zapobieganie przenikaniu smarów, dezynfekcję wody, dbałość o jakość pary oraz kondensatów. Przedstawiane są także: metody mycia oraz sterylizacji linii produkcyjnych na miejscu (CIP, Cleaning in Place i SIP Sterilisation in Place), parametry wpływające na skuteczność czyszczenia oraz dezynfekcji, charakterystyka preparatów do mycia i sterylizacji.

W zakresie kursów oraz warsztatów praktycznych niektóre firmy szkoleniowe oferują ciekawe rozwiązanie, jakim jest ich prowadzenie na miejscu, w zakładzie, w obrębie linii produkcyjnej klienta. Taka forma spotkania ma wiele zalet. Przede wszystkim pozwala na zestawienie wiedzy zdobytej w części teoretycznej szkolenia z realnymi problemami występującymi w danym zakładzie i wdrożonymi w nim rozwiązaniami technicznymi, czyli tym, co dla pracowników jest najważniejsze w codziennej praktyce. Warto także sprawdzić, czy organizator oferuje w ramach wyjazdowego szkolenia przygotowanie raportu z oceną linii produkcyjnej. Ważny jest ponadto aspekt organizacyjny – w trakcie szkoleń na miejscu łatwiej (zwykle także taniej) można przeszkolić większą grupę osób, które nie muszą opuszczać zakładu, co w przypadku kursów wyjazdowych może dezorganizować jego pracę.

Świat Radio

14,90 zł Kup teraz

Elektronika Praktyczna

18,90 zł Kup teraz

Elektronika dla Wszystkich

18,90 zł Kup teraz

Automatyka, Podzespoły, Aplikacje

15,00 zł Kup teraz

IRA - Informator Rynkowy Automatyki

0,00 zł Kup teraz

Elektronik

15,00 zł Kup teraz

IRE - Informator Rynkowy Elektroniki

0,00 zł Kup teraz