Sposób działania siłowników

Siłownik pneumatyczny wykorzystuje sprężone powietrze jako medium do przekazywania energii. Jest ono wprowadzane do jednej lub obu komór siłownika, wprawiając w ruch tłok. Ten przesuwa się wewnątrz cylindra, doprowadzając do ruchu liniowego wału siłownika. Modele pneumatyczne o ruchu liniowym dzielą się na siłowniki działania jednostronnego (czynnik roboczy, czyli sprężone powietrze, jest zastąpiony sprężyną) oraz dwustronnego (najpopularniejsze; powietrze doprowadzane jest na zmianę do jednej i drugiej komory, przy równoczesnym odpowietrzaniu komór cylindra).

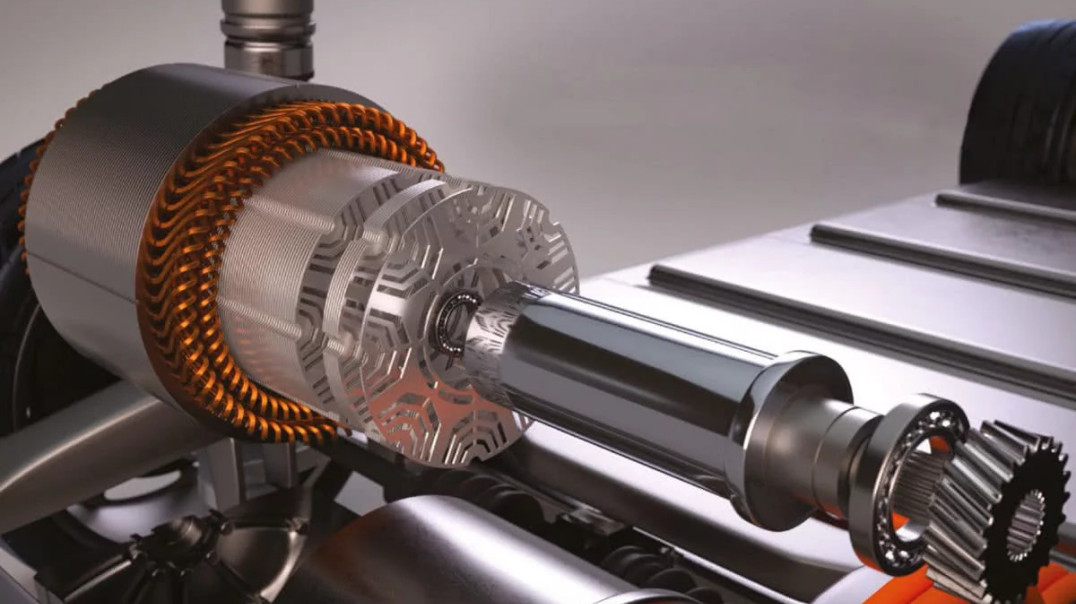

Siłownik elektryczny z silnikiem liniowym to napęd elektromagnetyczny zawarty w formie cylindrycznej. Ruch liniowy takiego siłownika jest wytwarzany wyłącznie elektrycznie, bez konieczności połączenia silnika z przekładniami, wrzecionami czy pasami napędowymi. Siła elektromagnetyczna zapewnia bezpośredni ruch urządzenia. Silnik liniowy składa się z dwóch części: slidera oraz statora. Slider zbudowany jest z magnesów neodymowych, precyzyjnie zamontowanych w cylindrze ze stali nierdzewnej. Na stator składa się uzwojenie silnika, łożysko slidera oraz czujnik odczytu pozycji.

Kontrola pozycji i prędkości

Zasada działania siłowników pneumatycznych polega na wypełnianiu i opróżnianiu komory sprężonym powietrzem. Regulacja ich prędkości wymaga wykorzystania np. zaworów regulacyjnych. Jednak niezależnie od załączonych komponentów osiągnięcie precyzyjnej kontroli pozycji jest ogromnym wyzwaniem i ma swoje ograniczenia. W praktyce oznacza to, że siłowniki pneumatyczne są stosowane w aplikacjach, które wymagają jedynie całkowitego wydłużenia lub skrócenia ruchu, a nie precyzyjnego pozycjonowania w trakcie ruchu. Korzystanie ze sprężonego powietrza powoduje również opóźnienia w generowaniu siły przez siłowniki. Wynika to z dużej ściśliwości powietrza, które potrzebuje czasu do wygenerowania ciśnienia.

Zastosowanie czujników oraz zaawansowanych systemów sterowania może poprawić kontrolę pozycji. Nie jest ona jednak tak precyzyjna, jak w przypadku silników liniowych. Kolejne komponenty załączane do siłowników pneumatycznych zwiększają wielkość, skomplikowanie i koszt aplikacji.

Z założenia siłowniki pneumatyczne są rozwiązaniem przeznaczonym do prostych aplikacji, w których nie ma potrzeby precyzyjnego pozycjonowania. Jednak jeśli mamy do czynienia z jakimkolwiek niestandardowym profilem ruchu z wieloma przystankami, to aplikacja wykorzystująca siłowniki pneumatyczne wymaga znacznego i skomplikowanego rozbudowania. Kontrola pozycji i prędkości z wykorzystaniem siłowników pneumatycznych jest procesem czasochłonnym i trudnym do wdrożenia.

W silniku liniowym wbudowany lub zewnętrzny czujnik położenia informuje układ sterujący o bieżącej pozycji magnesów względem cewki. Dokładność odczytu tego położenia jest rzędu mikrometrów. Sam sterownik (serwowzmacniacz) projektuje się tak, aby dostosowywać natężenie i kierunek prądu w cewce w celu osiągnięcia zadanej pozycji. Pozwala to na płynną i precyzyjną kontrolę prędkości ruchu. W rezultacie kontrola pozycji i prędkości w siłownikach elektrycznych z silnikiem liniowym jest łatwiejsza i elastyczniejsza niż w przypadku siłowników pneumatycznych.

Wytrzymałość

Siłowniki pneumatyczne charakteryzuje wysoki poziom tolerancji na trudne warunki pracy. Sprawdzą się zatem w miejscach wilgotnych, zapylonych i z dużym zakresem zmian temperatur. Jednak ich konstrukcja złożona z cylindra, tłoka i zaworów powoduje, że wymagają częstej konserwacji oraz mają krótki okres żywotności.

Siłowniki elektryczne z silnikiem liniowym mają mniej części ruchomych niż pneumatyczne, co przekłada się na znacznie dłuższą żywotność i bezawaryjność. Silniki liniowe mogą zatem również pracować w miejscach zapylonych, wilgotnych i zagrożonych wybuchem. Wszystko zależy od doboru odpowiedniego siłownika do potrzeb.

Rozmiar i złożoność aplikacji

Siłowniki pneumatyczne są ciężkie, a ograniczona możliwość kontroli pozycji i prędkości sprawia, że aplikacje, w których wykorzystuje się pneumatykę, zajmują zdecydowanie więcej miejsca niż ich elektryczne odpowiedniki. Może i sam siłownik nie jest wielkim urządzeniem, ale układ potrzebny do napędzania go i kontrolowania zajmuje bardzo dużo miejsca. Wobec tego siłowniki pneumatyczne są używane w dużych aplikacjach i sprawdzają się w przenoszeniu materiałów o dużym obciążeniu.

Część aplikacji wymaga zastosowania prostego ruchu liniowego z punktu do punktu. W takich sytuacjach siłowniki pneumatyczne dobrze się sprawdzają. Jednak w przypadku wielowymiarowego pozycjonowania, zmiennych prędkości i czasów postoju, aplikacja wykorzystująca pneumatykę rozrośnie się do ogromnych rozmiarów. Wówczas projektowanie takiej aplikacji jest złożone i czasochłonne, a koszt samej aplikacji zwiększa się wraz z każdym dokupionym komponentem.

Siłowniki elektryczne są kompaktowe i lekkie. Świetnie nadają się więc do aplikacji, których rozmiary mają być jak najmniejsze, ponieważ przestrzeń w zakładzie produkcyjnym jest na wagę złota.

Siłowniki elektryczne z silnikiem liniowym mogą wykonywać zarówno najprostszy ruch liniowy, jak i ruch skomplikowany, wymagający wielowymiarowego pozycjonowania, dynamicznie zmieniających się prędkości i zmiennych czasów postojów. Niezależnie od skomplikowania aplikacji siłownik elektryczny nie będzie potrzebować wielu dodatkowych komponentów, aby mógł wykonać określone ruchy. Dzięki temu proces konstruowania aplikacji jest znacznie prostszy i szybszy, a jej koszt ogranicza się do zakupu właściwie jednego urządzenia – siłownika elektrycznego.

W ofercie siłowników elektrycznych znajdziemy również silniki liniowo-obrotowe, które z łatwością i bez dodatkowych aplikacji odtwarzają ruch liniowo-obrotowy. Z kolei aplikacja z siłownikiem pneumatycznym będzie potrzebować dołączenia przynajmniej kilku dodatkowych urządzeń, co jest skomplikowane dla programisty i konstruktora aplikacji.

Silniki liniowe i liniowo-obrotowe LinMot dostarczają również pełną informację zwrotną dotyczącą pozycji silnika, jego siły itd., co jest podstawą zdigitalizowanego Przemysłu 4.0. Dostęp do bieżących informacji przekłada się bowiem na zwiększoną wydajność produkcji.

Wybór siłownika zależy od odpowiedzi na pytanie, jak bardzo cenisz swój czas?

Koszt eksploatacji

Siłownik pneumatyczny przekształca energię pochodzącą ze sprężonego powietrza do wytworzenia siły potrzebnej do wprawienia w ruch maszyny. Wobec tego pneumatyczne rozwiązanie korzysta z jednego z najdroższych źródeł energii, jakim jest owo sprężone powietrze. Jego wysoki koszt wynika z ograniczonych możliwości kompresora powietrza do przekształcenia energii wejściowej w użyteczną moc.

Poza wysokim kosztem sprężonego powietrza siłowniki pneumatyczne wymagają starannej konserwacji, aby zapobiec często występującym awariom. Sumując koszty aplikacji z siłownikiem pneumatycznym przy pracy ciągłej na poziomie 8 tys. godzin w ciągu roku w badanym przez nas przypadku, otrzymujemy wydatek 21 050 zł.

Siłownik elektryczny przekształca energię kinetyczną powstałą podczas hamowania na energię elektryczną, którą magazynuje w kondensatorach pośrednich serwosterownika, skąd może być wykorzystywana w kolejnym cyklu. Efektywny pobór mocy silnika liniowego następuje podczas zaledwie 1/5 czasu pozycjonowania. Podczas postoju i jazdy silnik nie pobiera natomiast żadnej mocy – poza tą potrzebną do pokonania tarcia. Z tego powodu roczny koszt energii siłownika elektrycznego w ciągu 8 tys. godzin pracy na rok wynosi tylko 273 zł.

Cena zakupu

Rozwiązanie pneumatyczne jest popularne ze względu na to, że cena siłownika pneumatycznego wynosi powyżej 300 zł. Jednak rozmiar i złożoność aplikacji wykorzystującej siłownik pneumatyczny zwiększa znacząco cenę całościową tego rozwiązania, a także przekłada się na większą ilość czasu potrzebną na zaprojektowanie aplikacji.

Cena siłownika elektrycznego z silnikiem liniowym jest z pewnością najbardziej zaporowym argumentem do zainwestowania w to rozwiązanie. Koszt silnika liniowego lub liniowo-obrotowego wynosi powyżej 5 tys. zł. Jednak inwestując w ten rodzaj silnika, nie musimy ponosić kolejnych wydatków w celu uruchomienia aplikacji.

Podsumowanie

Decyzja o zakupie danego rozwiązania waha się więc pomiędzy wyborem krótkofalowych oszczędności w postaci siłowników pneumatycznych a długofalowych w postaci siłowników elektrycznych.

Multiprojekt Automatyka

www.multiprojekt.pl