Czujniki wbudowywane w roboty przemysłowe mają za zadanie odwzorowywać ludzkie zmysły. Przykład to dotyk. Obok wzroku jest on niezbędny do sprawnego manipulowania przedmiotami i w sposób dla nich bezpieczny. Zmysł dotyku robotów powinien, tak jak w przypadku ludzi, pozwalać na określenie sztywności, twardości, wagi i tekstury powierzchni obiektu, czyli cech wpływających na siłę jego chwytania, sposób podnoszenia i odkładania. Powinny być one dobrane tak, aby go po drodze nie upuścić, a zarazem uniknąć uszkodzenia jego powierzchni, a w przypadku przedmiotów o delikatnej strukturze – nawet jego zmiażdżenia. Wraz z postępem w dziedzinie czujników dotykowych roboty zaczyna się wykorzystywać także poza halami fabrycznymi, w których zwykle manipulują obiektami wytrzymalszymi, wykonanymi z metali i tworzyw sztucznych. Przybywa np. ich wdrożeń w rolnictwie, gdzie wymagana jest większa delikatność, choćby przy zbiorze owoców, jaj czy dojeniu krów.

Zmysł dotyku robotów opiera się głównie na sensorach pojemnościowych, piezoelektrycznych i piezorezystancyjnych. W pierwszych zmiana pojemności umożliwia pomiar siły nacisku. Wyróżnia je duża rozdzielczość przestrzenna i niski pobór mocy. W czujnikach drugiego typu wykorzystywane jest zjawisko polegające na wytwarzaniu się ładunku elektrycznego na powierzchni materiału o właściwościach piezoelektrycznych na skutek jego ściskania. Mają one, niestety, niską rozdzielczość. Kolejny rodzaj sensorów opiera się na zjawisku piezorezystancyjnym, czyli zmianie rezystancji materiału pod wpływem jego odkształcenia. Zakres ich wykorzystania ogranicza jednak histereza. Poza tym prowadzi się prace nad sztuczną skórą, którą pokrywane są chwytaki robotów. Percepcję dotykową zapewniają w tym przypadku wbudowane w taki materiał matryce czujników ciśnienia.

Systemy wizyjne

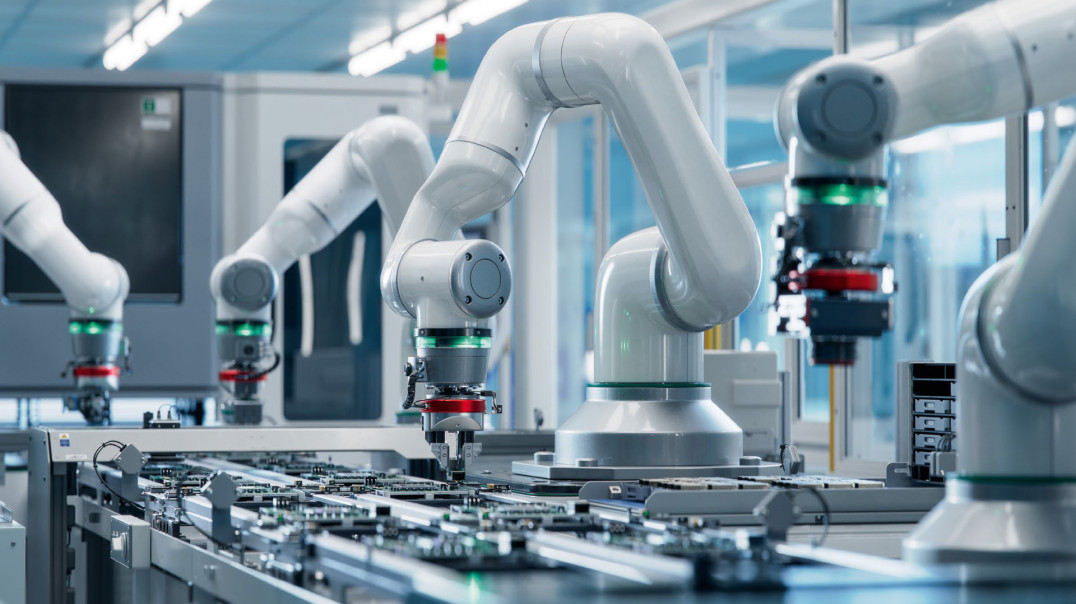

Tytułowe systemy umożliwiają robotom pozyskiwanie informacji wizyjnej, która wykorzystywana jest przez ich sterowniki do nakierowywania na przedmiot manipulacji i podejmowania decyzji o tym, jaki powinna mieć ona charakter. Przykładowo, w systemach sortowania robot może zdejmować z taśmy przedmioty w zależności od jakiejś ich cechy, np. koloru albo kształtu, na podstawie której są one zaliczane do określonej kategorii. Taka klasyfikacja jest przeprowadzana w oprogramowaniu systemu wizyjnego, na podstawie obrazów rejestrowanych przez kamerę zamontowaną na ramieniu robota albo nad stanowiskiem.

Systemy wizyjne składają się z kilku komponentów, które rejestrują, przetwarzają i analizują dane wizualne. Są to: kamery, oświetlenie i oprogramowanie. Wykorzystuje się tu kamery różnego typu, w zależności od specyficznych wymagań zadania wykonywanego przez robota, głównie 2D, 3D i na podczerwień. Pierwsze są używane do rejestracji obrazów obiektów w przestrzeni dwuwymiarowej. Sprawdzają się w zadaniach, które nie wymagają percepcji głębi, takich jak sortowanie płaskich przedmiotów. Kamery 3D są niezbędne, jeśli wymagana jest orientacja przestrzenna, np. w montażu. Kamery na podczerwień z kolei umożliwiają rejestrowanie sygnatur cieplnych, dzięki czemu nadają się do zadań, w których wymagany jest bezdotykowy pomiar temperatury.

Przykład stanowi kontrola jakości spoin na stanowisku zrobotyzowanego spawania. Kamera termowizyjna w takim przypadku w czasie rzeczywistym monitoruje rozkład temperatur w obszarze łączenia materiałów. Na tej podstawie system wizyjny analizuje, czy proces spawania przebiega prawidłowo, wykrywając np. nierównomierny rozkład temperatury spawu, świadczący o miejscowym przegrzaniu albo niedogrzaniu. Na tej podstawie sterownik robota spawalniczego może automatycznie skorygować parametry jego pracy, takie jak prędkość przesuwu, położenie elektrody lub moc spawarki, żeby zapewnić wymaganą jakość spoiny, bez konieczności zatrzymywania procesu. Innym przykładem wykorzystania kamer na podczerwień jest inspekcja na linii: wypiekania pieczywa, lutowania podzespołów na PCB czy chłodzenia odlewów.

Dla jakości rejestrowanych obrazów kluczowe znaczenie ma prawidłowe oświetlenie – zapewnia ono wymaganą widoczność kluczowych detali obiektu inspekcji, redukuje też cienie i odblaski, które mogą zafałszować obraz. W tym zakresie korzysta się z różnych rozwiązań, np. oświetlaczy pierścieniowych, podświetlenia, oświetlenia strukturalnego. W tym ostatnim na obiekt rzutowany jest wzór świetlny w postaci serii linii, siatki albo chmury kropek. Analizując stopień deformacji jego obrazu w porównaniu ze wzorem oryginalnym, można zrekonstruować kształt przedmiotu.

Dane z kamer poddaje się obróbce w oprogramowaniu, w którym implementuje się specjalistyczne algorytmy przetwarzania obrazów, takie jak filtrowanie, wykrywanie krawędzi czy rozpoznawanie wzorców. To pozwala, w zależności od aplikacji, np. na klasyfikację obiektów, którymi robot manipuluje ze względu na daną cechę, taką jak rozmiar, albo ich ocenę pod kątem występowania określonych defektów, jeżeli celem jest kontrola jakości. Dane z systemu wizyjnego są przesyłane do sterownika robota.

Czujniki laserowe i enkodery

Roboty przemysłowe wyposaża się także w dalmierze laserowe, które mierzą odległość. Działają, opierając się przeważnie na metodzie pomiaru czasu przelotu TOF (Time Of Flight). Polega ona na wysłaniu impulsu promieniowania laserowego w kierunku obiektu i pomiarze czasu, po upływie którego światło od niego odbite zostanie wykryte w fotodetektorze, zwykle fotodiodzie. Na tej podstawie można łatwo obliczyć odległość dzielącą dalmierz i dany obiekt. Inne podejście jest wykorzystywane w laserowych czujnikach triangulacyjnych. W tym przypadku, po wyznaczeniu kąta padania wiązki odbitej, odległość pomiędzy sensorem i obiektem jest obliczana w oparciu na odpowiednich zależnościach trygonometrycznych.

W przeguby robotów przemysłowych wbudowuje się także przetworniki kąta obrotu. Popularne są zwłaszcza enkodery optyczne. Zasada ich działania jest następująca: promienie świetlne przechodzą przez tarczę z podziałką w postaci określonej liczby jasnych i ciemnych pól, zamontowaną na wale obrotowym i padają na fotodetektor, który przetwarza impulsy świetlne na sygnał elektryczny. Wyróżnia się dwa typy enkoderów: inkrementalne (przetworniki obrotowo-impulsowe) i absolutne (przetworniki obrotowo-kodowe). Pierwsze mierzą przemieszczenie kątowe i rozpoznają kierunek ruchu. W tym celu na tarczy są dwa kanały wyjściowe z wzajemnie przesuniętymi działkami, co zapewnia przesunięcie fazowe o 90º między impulsami z obu kanałów. Kierunek obrotu można określić w zależności od tego, z którego kanału sygnał jest opóźniony. W przypadku enkoderów tego typu bezpośrednio śledzi się jedynie ruch przyrostowy. Natomiast pozycja bezwzględna zostaje określona za pomocą dodatkowego fotoelementu, który odbiera impuls świetlny raz w czasie pojedynczego obrotu. Jednak jeżeli zasilanie zostanie odłączone, wszystkie informacje są tracone – po jego ponownym podłączeniu nie jest znane bezwzględne położenie, do momentu gdy enkoder ponownie przejdzie przez pozycję odniesienia.

Częścią enkoderów absolutnych jest z kolei tarcza z naniesionym kodem, najczęściej kodem Graya. Wynik pomiarów ma dzięki temu postać słowa kodowego odpowiadającego przesunięciu. Po odłączeniu zasilania enkoder absolutny zachowuje informację o pozycji, nawet jeżeli w tym czasie została ona zmieniona – aktualna pozycja może być poprawnie odczytana od razu po ponownym uruchomieniu.

Sensory zbliżeniowe i inercyjne

Roboty przemysłowe korzystają także z czujników zbliżeniowych, pozwalających na bezdotykowe wykrywanie obecności oraz odległości obiektów. Do tej kategorii zaliczane są sensory indukcyjne i pojemnościowe.

Czujniki indukcyjne składają się zwykle z czterech komponentów: cewki, obwodu rezonansowego, obwodu detekcji i obwodu wyjściowego. Wokół czoła sensora generowane jest pole elektromagnetyczne. Kiedy metalowy obiekt znajdzie się w jego zasięgu, indukowane są w nim prądy wirowe. Te z kolei wytwarzają pole magnetyczne, skierowane przeciwnie do pola wytwarzanego przez cewkę w czole sensora, co wywołuje tłumienie sygnału ją pobudzającego. Jego amplituda jest porównywana w obwodzie detekcji i gdy spadnie poniżej określonego poziomu, następuje zmiana sygnału na wyjściu czujnika. Głównym ograniczeniem czujników tego rodzaju pozostaje to, że wykrywają tylko metalowe przedmioty.

Sensory drugiego typu wykrywają zmiany pojemności elementu pomiarowego na skutek pojawienia się w ich zasięgu obiektu detekcji. Są to w uproszczeniu otwarte kondensatory. Pomiędzy ich elektrodami wytwarza się pole elektryczne. Jeżeli w jego zasięgu znajdzie się przedmiot, który wykonano z materiału o stałej dielektrycznej większej, niż wynosi ten parametr w przypadku powietrza, pojemność kondensatora rośnie. Zmiana ta jest mierzona i powoduje przełączenie sygnału na wyjściu sensora. Główną zaletę pojemnościowych czujników zbliżeniowych stanowi to, że wykrywają zarówno obiekty metalowe, jak i te niewykonane z metalu, np. przedmioty z tworzyw sztucznych.

Do kategorii czujników inercyjnych zalicza się akcelerometry, żyroskopy i magnetometry. Pierwsze z nich są wykorzystywane w pomiarach statycznego przyspieszenia grawitacyjnego pozwalającego wyznaczyć kąt odchylenia obiektu od pionu, jak i w pomiarach przyspieszenia dynamicznego na skutek ruchu, uderzenia, wstrząsów, wibracji. Istnieją różne rodzaje akcelerometrów. Przykładem są przetworniki pojemnościowe. Ich głównym elementem jest tzw. masa bezwładna, zamocowana na sprężystych belkach, która stanowi elektrodę w układzie kondensatora pomiarowego. W wyniku przemieszczenia masy zmienia się pojemność i tym samym napięcie wyjściowe, które jest dalej przetwarzane.

Żyroskopy z kolei mierzą prędkość kątową obiektów obracających się wokół jednej z osi: x, y lub z. Na tej podstawie można wyznaczyć wartość kąta obrotu. W zależności od ustawienia czujnik przeznaczony do pomiaru prędkości kątowej wokół jednej aktywnej osi może też mierzyć ruch wokół pozostałych dwóch. Akcelerometry, żyroskopy i pozwalające na określenie orientacji magnetometry są zwykle zintegrowane w ramach modułów IMU (Inertial Measurement Unit). Poza tym roboty przemysłowe wyposaża się w sensory momentu obrotowego z tensometrami, czujniki Halla i sensory ultradźwiękowe.

Czujniki w praktyce

Chwytanie obiektów jest podstawowym zadaniem robotów przemysłowych. Aby je wykonać, muszą one najpierw rozpoznać przedmiot leżący np. na taśmie przenośnika, a następnie wyznaczyć współrzędne jego położenia. Potem chwytak powinien przemieścić obiekt do ustalonej lokalizacji, np. na stanowisko montażu, podnosząc go wcześniej z odpowiednią siłą, aby nie doszło do jego uszkodzenia ani upuszczenia. W realizacji tego zadania sterownik robota zazwyczaj opiera się na danych pozyskanych z systemu wizyjnego, czujników zbliżeniowych, momentu obrotowego oraz sensorów dotykowych.

Kamery 3D są tu wykorzystywane w celu zlokalizowania obiektu na przenośniku i określenia jego orientacji. To umożliwia sterownikowi zaplanowanie ścieżki ruchu ramienia robota. Czujniki zbliżeniowe są pomocne w jej skorygowaniu i poprawie dokładności chwytu. Jego siła z kolei jest zazwyczaj mierzona przez czujniki momentu obrotowego. Zmiażdżenia i upuszczenia unika się, korygując siłę chwytu na podstawie danych z czujników dotykowych. Kamery systemu wizyjnego pomagają dodatkowo zlokalizować miejsce docelowe, w którym przedmiot ma zostać odłożony. Czujniki laserowe mogą skompensować błędy sensorów wizyjnych, jeżeli te wpływają na dokładność nakierowania chwytaka.

Monika Jaworowska