Termowizyjna metoda diagnostyki technicznej w BOT Elektrowni Bełchatów

| TechnikaW artykule przedstawiono podstawowe wiadomości dotyczące bezkontaktowej techniki pomiarów temperatury zwanej termowizją. Omówione zostały uwarunkowania, jakie towarzyszą przeprowadzaniu tych pomiarów oraz możliwości wykorzystania otrzymanych wyników do identyfikacji różnych procesów i zjawisk lub nieprawidłowości na przykładzie urządzeń energetycznych.

Termowizja jest dynamicznie rozwijającą się dziedziną nauki i techniki. Uważana jest obecnie za jedną z najbardziej atrakcyjnych metod diagnostyczno-obserwacyjnych dla wojska, badań naukowych, przemysłu, energetycznego, budownictwa, medycyny i wielu innych dziedzin. W literaturze często spotyka się oprócz pojęcia „termowizja” również określenie „termografia”, które są częściowo wymienne. W zasadzie oba określają metodę otrzymywania widzialnych obrazów ciał promieniujących w podczerwieni.

Różnica między tymi metodami zawiera się w kolejności otrzymywania obrazu i jego rejestracji. Według przyjętych ustaleń termografią nazwano metodę, w której procesem pierwotnym jest rejestracja obrazu np. na kliszy fotograficznej i dopiero potem następuje jego obserwacja. W termowizyjnej metodzie natomiast najpierw obserwuje się otrzymany obraz i dopiero w razie potrzeby dokonuje się jego rejestracji. Należy zauważyć, że określenie termografia jest nazwą starszą.

W ostatnich latach oprócz pojęć termografia i termowizja spotyka się termin zobrazowanie termalne, stanowiący uproszczony wariant omawianych metod. Metoda różni się od wyżej wspomnianych tym, że nie daje ilościowego ujęcia temperaturowych odwzorowań badanych ciał.

Czym jest termowizja?

Każdy obiekt o temperaturze wyższej niż zero absolutne, tj. -273,15°C emituje energię, przy czym jej wartość rośnie ze wzrostem temperatury obiektu. Detekcja, rejestracja, przetwarzanie i wizualizacja niewidzialnego promieniowania podczerwonego emitowanego przez obiekty to istota pomiarów termowizyjnych. Otrzymany obraz kolorowy lub czarno-biały jest odwzorowaniem rozkładu temperatury na powierzchni obserwowanego obiektu.

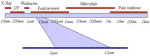

Widmo elektromagnetyczne jest podzielone na szereg obszarów długości fal (zakresów), które rozróżniane są poprzez metody wykorzystywane do detekcji promieniowania. Nie ma zasadniczej różnicy pomiędzy promieniowaniem w różnych pasmach widma elektromagnetycznego. Wszystkie one podlegają tym samym prawom i różnią się jedynie długością fali. Termografia związana jest z zakresem podczerwieni.

Na krótkofalowym końcu zakresu znajduje się granica światła widzialnego, czyli głęboka czerwień. Granica długofalowa łączy się z zakresem mikrofalowym fal radiowych, czyli milimetrowych. Zakres podczerwieni jest często dzielony na cztery mniejsze podzakresy, których granice są umownie określone. Zawierają one bliską (0,75-3μm), średnią (3-6μm) i daleką podczerwień (6-15μm) oraz bardzo daleką podczerwień (15-100μm).

Graniczne możliwości pomiarowe lub obserwacyjne kamery termowizyjnej określają przede wszystkim parametry detektora podczerwieni. Kamera składa się z układu optycznego, detektora promieniowania podczerwonego wraz z odpowiednim układem chłodzenia, elektronicznego toru wzmacniania, przetwarzania i wizualizacji. Detektorem może być np. mikrobolometr lub, w wersji półprzewodnikowej, antymonek indu (InSb), tellurek kadmowo rtęciowy (CdHgTe) albo krzemek platyny (PtSi).

Wizualizacja może być dokonywana w kolorach lub w odcieniach szarości. Najnowsze detektory to tzw. matrycowe detektory ze studniami kwantowymi – materiałem do ich produkcji jest najczęściej arsenek galu (GaAs). Zależnie od zakresu spektralnego, w którym działają, kamery termowizyjne dzieli się na krótkofalowe (zakres pracy 3 do 5µm) i długofalowe (8 do 15µm).

Plany rozwojowe firm produkujących detektory podczerwieni najczęściej nie są jawne. Wydaje się jednak, że najbliższe tendencje będą dotyczyć stworzenia większych matryc, takich jak np. 1024x1024 pikseli, podczas gdy obecne standardy to 320x240 pikseli a także 640x480 pikseli w nowych urządzeniach. Drugim trendem wydaje się być opracowywanie detektorów dwupasmowych i wielopasmowych, tj. scalonych detektorów krótkofalowych i długofalowych.

Zastosowania termowizji

Możliwości termowizji są bardzo duże i niełatwo jest określić wyraźną granicę potencjalnych zastosowań. Rozwijająca się technika termowizyjna jest wykorzystywana w różnych obszarach począwszy od praktyki przemysłowej poprzez diagnostykę medyczną na badaniach naukowych kończąc. W zależności od przemysłu pomiary te stosowane są w różnym celu.

Wykorzystuje się je w branży chemicznej, mineralnej i papierniczej. W reaktorach i kolektorach oraz piecach obrotowych wykrywać można miejsca pogorszenia się stanu wmurówek, w rurociągach pyłowych detekować zastoje. Termografia pozwala również określać jakość pracy wymienników ciepła oraz stopień wysuszenia wstęg papieru.

W hutnictwie poprzez pomiary termiczne określa się rozkład temperatur w piecach, bada jakość odlewów, testuje izolację termiczną urządzeń, ocenia stan przewodów doprowadzających gazy, itp. Tymczasem w budownictwie wykrywa się miejsca powodujące straty ciepła lub obszary wilgotne. Termowizja jest też przydatna do lokalizacji rur z ciepła i zimną wodą.

W elektronice poszukuje się uszkodzonych elementów, bada jakość układów scalonych, określa rozpływ ciepła w aparaturze i ocenia jakość chłodzenia. Obrazowanie termiczne ma też zastosowanie w ochronie środowiska, gdzie służy do analizy skażenia atmosfery dymami i pyłami, skażenia cieplnego oraz chemicznego wód i gruntów, a także wykrywania samozapłonów hałd węglowych i śmieci. Tę długą listę zamyka obszar zastosowań związany z rolnictwem i leśnictwem, gdzie bada się stopień nawodnienia i zasolenia terenu, przebiegu wód gruntowych i złóż minerałów oraz rozwoju roślin, jak też ogniska pożarów leśnych.

Termowizja w energetyce

Pomiary w energetyce, które są głównym tematem artykułu, wykonywane są zazwyczaj w ramach audytów energetycznych obiektów przemysłowych oraz w diagnostyce pracy urządzeń. Są one stosowane również wszędzie tam, gdzie na podstawie rozkładu temperatury na danej powierzchni można wnioskować o prawidłowym lub nieprawidłowym funkcjonowaniu urządzenia.

Wyniki badań mogą być wykorzystane do określenia strat ciepła z urządzeń energetycznych i innych obiektów lub do oceny stanu izolacji cieplnych. Dane te są przydatne przy opracowywaniu audytów energetycznych, szczególnie przy ocenie efektywności energetycznej i ekonomicznej przedsięwzięć modernizacyjnych rozpatrywanych w ramach audytingu. Przykładami, na podstawie których opisane zostaną zastosowania termowizji w energetyce, jest 10 aplikacji pochodzących z BOT Elektrowni Bełchatów.

Kontrola drożności rur ekranowych

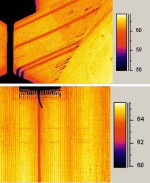

Pierwszą z opisanych aplikacji jest kontrola drożności rur ścian ekranowych, która prowadzona jest w trakcie prób uruchomieniowych kotłów nowych lub remontowanych. Kontroli dokonuje się wykorzystując znaną w technice badań nieniszczących metodę przepływu ciepła. Polega ona na wymuszeniu przepływu ciepła przez badany obiekt i analizie uzyskanego w ten sposób na jego powierzchni pola temperaturowego.

Kontrolę drożności rur parownika wykonuje się przy wymuszonym za pomocą pomp cyrkulacyjnych obiegu wody ogrzanej do odpowiedniej temperatury. W przypadku zmniejszonej drożności badanych rur lub jej całkowitego braku na ich powierzchni zarejestruje się niższe temperatury niż na powierzchniach rur całkowicie drożnych.

Z doświadczeń Zespołu Pomiarów Termowizyjnych Energopomiaru Gliwice (prekursor metody) oraz z wieloletnich własnych badań wynika, że już różnice rzędu 0,2-2°C są niezwykle istotne. O konkretnych wartościach trudno mówić, ale można stwierdzić, że rura, która jest chłodniejsza o więcej niż 2°C będzie przyczyną poważnej awarii kotła.

Kontrola izolacji cieplnej

Zły stan izolacji termicznej to nie tylko bardzo duże straty wynikające z odpływu ciepła, ale również możliwość strat powodowanych zakłóceniami procesów technologicznych zachodzących w izolowanych urządzeniach. Wskutek przepływu ciepła przez izolację powstaje na jej powierzchni pole temperaturowe typowe dla stanu danej izolacji.

Zastosowanie kamery termowizyjnej pozwala na szybką i dokładną lokalizację miejsc, w których występują braki izolacji cieplnej bądź nastąpiło jej istotne pogorszenie, takie jak niejednorodność, nieciągłość, zmiany grubości zawilgocenie. Kontrolę termograficzną można stosować zarówno na początku eksploatacji, do weryfikacji jakości wykonania pieca, jak również okresowo w czasie eksploatacji.

Badanie szczelności zaworów

Wykorzystując znaną w technice badań nieniszczących metodę przepływu ciepła można również badać stan techniczny zaworów. Przez rozpoznanie ich stanu termicznego można wnioskować o ich szczelności, prawidłowym ustawieniu oraz drożności. Termowizja w tym przypadku pomoże w wytypowaniu obiektu do wymiany, znalezieniu przyczyny wadliwej pracy oraz w podjęciu decyzji o kolejności i zakresie remontu lub dalszej pracy bez konieczności dokonywania napraw.

Kontrola transformatorów

Transformatory są jednym z najważniejszych elementów systemu elektroenergetycznego. Wiele transformatorów blokowych i sieciowych w BOT Bełchatów ma za sobą około 25-letni okres eksploatacji. Badania termowizyjne transformatorów są wykonywane podczas produkcji lub remontu oraz w trakcie ich normalnej eksploatacji.

W czasie rutynowych pomiarów, oprócz sprawdzenia osprzętu, izolatorów przepustowych oraz stanu zacisków przyłączowych, oględzinom podlegają zewnętrzne powierzchnie kadzi i pokrywy. Obserwacje te pozwalają na wczesne wykrycie uszkodzeń wewnętrznego ekranu magnetycznego. Przy braku właściwego ekranowania wnętrza kadzi transformatora występujący rozproszony strumień magnetyczny wywołuje powstanie i przepływ przez śruby łączące kadź z pokrywą bardzo dużych prądów przekraczających nieraz wartość kilku kA.

Kontrola rozdzielnic

Zastosowanie techniki termowizyjnej do badania złącz prądowych urządzeń elektroenergetycznych ma tę niewątpliwą zaletę, że nie wymaga wyłączenia ani żadnego wstępnego przygotowania badanego urządzenia. Pomiary wykonuje się zdalnie z kilku lub kilkunastu metrów w czasie normalnej pracy urządzenia. W zastosowanej metodzie diagnostycznej jest wykorzystywany fakt, że przepływający przez zaciski prąd elektryczny powoduje wydzielenie pewnej ilości ciepła zależnej od rezystancji połączenia. Im rezystancja większa tym większa ilość ciepła jest wydzielana, powodując wzrost temperatury całego elementu.

Lokalizacja zwarć pakietów blach w stojanach silników

Pomiary termowizyjne wykonywane na stojanach silników mają za zadanie wykrycie miejsc zwarć pakietów stojana. Pomiar taki wykonuje się podczas próby indukcyjnego grzania stojana poprzez wymuszenie strumienia magnetycznego w rdzeniu wywołanego przepływem prądu w odpowiednio nawiniętej pętli.

Ewentualne zwarcia pakietów powodują lokalne przyrosty temperatury, które metodą mogą zostać rozpoznane i dokładnie zlokalizowane. Tego typu badania wykonywane są również na odsłoniętych rdzeniach transformatorów podczas grzania.

Badanie maszyn wirujących

Badania intensywności zjawisk cieplnych towarzyszących pracy maszyn dawno uznane zostały jako wysoce przydatne dla oceny poprawności ich działania. Analiza obrazów termalnych może być bogatym źródłem informacji o stanie technicznym maszyny, jakości wykonania i montażu par kinematycznych stanowiących obciążenie cieplne korpusów, a także źródłem informacji o cechach np. turbiny, od których zależą jej funkcje użytkowe.

Dla większości maszyn i urządzeń przemysłowych można określić stan termiczny wzorcowy, charakterystyczny przy prawidłowo przebiegającej pracy. Stan ten będzie punktem wyjścia do tworzenia „termalnej mapy maszyny” zapisanej w postaci termogramów stanowiących elementy odpowiednio zorganizowanej bazy danych.

Termogramy przeznaczone do umieszczenia w takiej bazie danych powinny być rejestrowane na charakterystycznych etapach „życia maszyny”. Tak stworzoną bazę można wykorzystać do oceny zdatności lub braku zdatności wszystkich innych maszyn tego samego typu oraz dosyć precyzyjnie określić czas, po jakim należy maszynę remontować lub dokonać jej wymiany.

Wykrywanie nieszczelności w ogrzewaniu podłogowym

Ogrzewanie podłogowe polega na oddawaniu ciepła nagromadzonego w grubej, kilkucentymetrowej warstwie wylewki, która ogrzewa się od umieszczonych w niej elementów grzejnych – rur przesyłowych z ciepłą wodą lub elektrycznych przewodów oporowych.

Elementy grzejne układa się na odpowiednio grubej warstwie izolacji cieplnej, która ogranicza przenikanie ciepła w dół. Niezawodność ogrzewania podłogowego bardzo często zależy od jakości materiałów i samego montażu. Badania termowizyjne pomagają w lokalizacji wad ogrzewania podłogowego, wyznaczeniu przebiegu, umiejscowieniu elementów grzejnych.

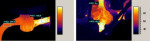

Wykrywanie nieszczelności podziemnych rurociągów ciepłowniczych

Istniejące sieci ciepłownicze wymagają metody do szybkiej kontroli ich stanu oraz do lokalizacji miejsc ulotów ciepła. O ile lokalizacja ulotów ciepła na sieci ciepłowniczej biegnącej nad ziemią nie sprawia większych trudności, o tyle w przypadku rurociągów podziemnych kontrola jest dużo bardziej skomplikowana i wymaga uwzględnienia wielu dodatkowych czynników, takich jak rodzaj podłoża (asfalt, trawa), rodzaj gleby (glina, piasek) oraz głębokości ułożenia rurociągu.

Bardzo często badania tego typu muszą być przeprowadzane nocą gdyż nagrzane przez słońce gleba, trawa, kamienie bardzo utrudniają pomiar. Pomimo to, lokalne, niewielkie obszarowo podwyższone temperatury gruntu, zlokalizowane za pomocą kamery termowizyjnej, mogą być potencjalnym miejscem uszkodzenia rurociągu.

Termogramy poniżej przedstawiają zlokalizowane miejsce nieszczelności rurociągu ciepłowniczego ułożonego pod betonową drogą. Inspekcja była przeprowadzona nocą.

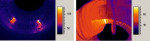

Wykrywanie zarzewi ognia

W energetyce większość konstrukcji nie jest palna. Jednak ze względu na samą technologię produkcji energii, znaczne skoncentrowanie materiałów łatwopalnych i wybuchowych, takich jak węgiel i jego pyły, oleje, rozpuszczalniki oraz gazy, a także różnorodność prowadzonych prac niebezpiecznych może dojść do powstawania zarzewi ognia.

Narażone na to są szczególnie obiekty zajmujące się przygotowaniem węgla. Do powstania zarzewi ognia dochodzi w izolacji ścian zewnętrznych lub w stropie. Izolacja zapala się od pyłu węglowego i powoli się tli. Powstałe ogniska bardzo łatwo zlokalizować za pomocą kamery termowizyjnej.

Podsumowanie

Stosowanie termowizji jest bardzo korzystne z wielu różnych powodów. Pozwala ona skrócić czas i zmniejszyć koszty przestojów urządzeń, ograniczyć koszty eksploatacji i kontroli urządzeń, usprawnić obsługę oraz zwiększyć bezpieczeństwo pracy. Największe korzyści płyną z zastosowania termografii do badania wyposażenia specjalnego, którego przestój powoduje najwyższe straty w procesie produkcji. Inną grupą urządzeń są elementy średniego i wysokiego napięcia, których awaria może spowodować katastrofalne skutki o dużym zasięgu.

Warto jest także stosować analizę temperaturową w przypadku starszych urządzeń, które nie przechodziły regularnych przeglądów i urządzeń pracujących w obszarach silnych wibracji, a więc tych, które szczególnie narażone są na utratę styczności połączeń. Należy pamiętać, że termografię można stosować podczas normalnej pracy urządzeń bez konieczności bezpośredniego kontaktu z maszynami.

Marian Ciećko