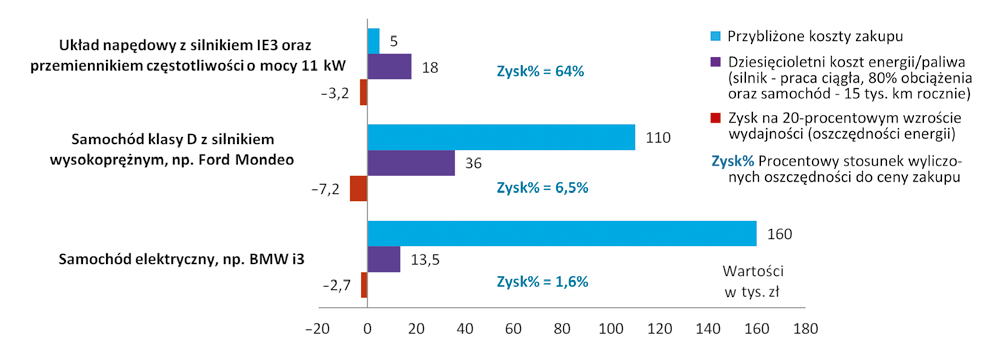

Czy szukając samochodu, nie patrzymy na informacje o jego spalaniu? Parametr ten podkreślają też producenci pojazdów, czyniąc z niego istotny element komunikacji marketingowej. Tymczasem w przypadku typowego auta dziesięcioletnie koszty paliwa to typowo od 30 do 50% kosztów zakupu. To niemało, jednak biorąc pod uwagę całkowite koszty użytkowania pojazdu, zużycie paliwa wcale nie determinuje opłacalności całej inwestycji.

Wyobraźmy sobie możliwość zmniejszenia spalania o 20%. Wartość ta wydaje się spora, jednak w odniesieniu do kosztów zakupu samochodu wiąże się z oszczędnościami na poziomie kilku procent. Zupełnie inaczej jest w przypadku silników i napędów elektrycznych, gdzie właśnie opłata za energię stanowi główny czynnik kosztotwórczy. Przykładowe wyliczenie pokazuje, że analogiczne zwiększenie efektywności daje ponad 60% zysku!

Oczywiście jest to trudne do osiągnięcia, gdy wymienia się jedynie silnik na wersję o wyższej sprawności, jednak jeśli stosuje się wraz z nim wydajny falownik oraz przekładnię - czemu nie! Sądzę, że można oszczędzać nawet więcej, o ile dokona się optymalizacji całego układu napędowego pod kątem aplikacji. Skoro tak jest, to dlaczego tak trudno dostawcom napędów przekonywać ich odbiorców do inwestycji w energooszczędność?

|

Wytłumaczenie jest dosyć proste - to nie producenci maszyn są ich użytkownikami. Automatyka jest istotną składową wartości maszyn, stąd też zasadne jest korzystanie z produktów o najlepszym stosunku kosztów do jakości, tak aby zapewnić cenę urządzenia finalnego na atrakcyjnym poziomie. Również firmy produkcyjne - choć tym razem one płacą za energię - są najczęściej zainteresowane zakupem taniego systemu napędowego, zaś całkowite koszty posiadania (TCO) trafiają już na dalszą pozycję listy wymagań. Oczywiście są wyjątki, jednak nasz rynek jest cały czas zdominowany przez czynnik cenowy, przez co parametr TCO stanowi rzadko używaną miarę.

Branża się jednak zmienia, a katalizatorem są tu wymogi firm zagranicznych. Coraz więcej maszyn wytwarzanych w kraju trafia do klientów na Zachodzie, gdzie istnieją wyższe wymogi w zakresie energooszczędności. Dodatkowo zmienia się prawo, co ma związek z realizacją postanowień dyrektywy dotyczącej ekoprojektu. Kolejna jej odsłona już w styczniu, gdy silniki o mocach od 0,75 do 375 kW będą musiały cechować się sprawnością na poziomie IE3. To nie koniec, bowiem już mówi się o wprowadzeniu ekowymogów dotyczących przemienników częstotliwości.

Kierunek zmian został wytyczony i nie ma drogi wstecz. Wprawdzie, jak pokazuje historia, z takimi ograniczeniami Polacy potrafią sobie radzić - przykładowo stosując zamiast silników standardowych ich wersje specjalne na inny zakres temperaturowy, jednak nie robiłbym z tego reguły. Rynek ewoluuje, a dostawcy silników i napędów mają szansę przełożyć to na swoją korzyść. Jak? Przekonując odbiorców, że inwestycja w energooszczędność pozwoli im się wyróżnić na tle konkurencji - szczególnie w świetle tego, że za kilka lat na maszynach mogą pojawić się etykiety analogiczne do tych na sprzęcie AGD. Taką dyskusję można zacząć od pytania - skoro liczycie koszty użytkowania samochodów, to czemu nie policzyć oszczędności, które przyniosłoby zmniejszenie zużycia energii przez maszyny?

Zbigniew Piątek