Współczesne układy napędowe w przemyśle są rozwijane zgodnie z koncepcjami zaliczanymi do ogólniejszego pojęcia – Przemysł 4.0, które zakłada integrację inteligentnych systemów, automatyzację procesów oraz wykorzystanie danych w czasie rzeczywistym. Czy mówimy o dobrze znanych silnikach indukcyjnych AC, czy urządzeniach prądu stałego DC, czy o napędach serwo albo krokowych, kluczowe znaczenie mają zaawansowane funkcje sterowania. Dzięki nim możliwe są: dokładne zarządzanie prędkością, momentem obrotowym i kierunkiem pracy silnika, optymalizacja zużycia energii przez precyzyjne dostosowanie parametrów pracy napędu do rzeczywistych potrzeb procesowych oraz wydajna komunikacja z innymi elementami automatyki poprzez takie protokoły, jak Ethernet albo Profinet, lub też z wykorzystaniem innych, nowszych, standardów.

Według dostępnych danych, silniki elektryczne odpowiadają za ok. 60% zużycia energii elektrycznej w przemyśle. Obecnie dąży się w wielu krajach świata – w tym także w państwach Unii Europejskiej – do jego obniżenia. Energooszczędność, oznaczającą zarazem wyraźne obniżenie kosztów, osiąga się dzięki postępowi technicznemu połączonemu z wdrażaniem odpowiednich przepisów, takich np. jak standardy minimalnej wydajności energetycznej EU MEPS.

Doskonałym przykładem nowoczesnej optymalizacji napędów jest modernizacja maszyn przeprowadzona przez firmę Gross+Froelich, produkującą systemy kółek do krzeseł i mebli, w fabryce zlokalizowanej w Weil der Stadt w Niemczech. Po przeprojektowaniu z wykorzystaniem techniki serwonapędów maszyna ARAMIS Maschinenbau GmbH & Co działa teraz w szybszym cyklu, wynoszącym 2,4 sekundy. Trzy napędy pneumatyczne zostały w niej zastąpione dynamicznymi serwonapędami elektrycznymi. Osiągnięcie wyższych prędkości za pomocą napędów pneumatycznych byłoby trudne, ponieważ naprężenia mechaniczne stałyby się zbyt wysokie. Ponadto poziom zużycia sprężonego powietrza w nowym rozwiązaniu jest znacznie niższy, co ma pozytywny wpływ na koszty operacyjne. Jako napęd elektryczny wybrano serię Sigma-7 firmy Yaskawa.

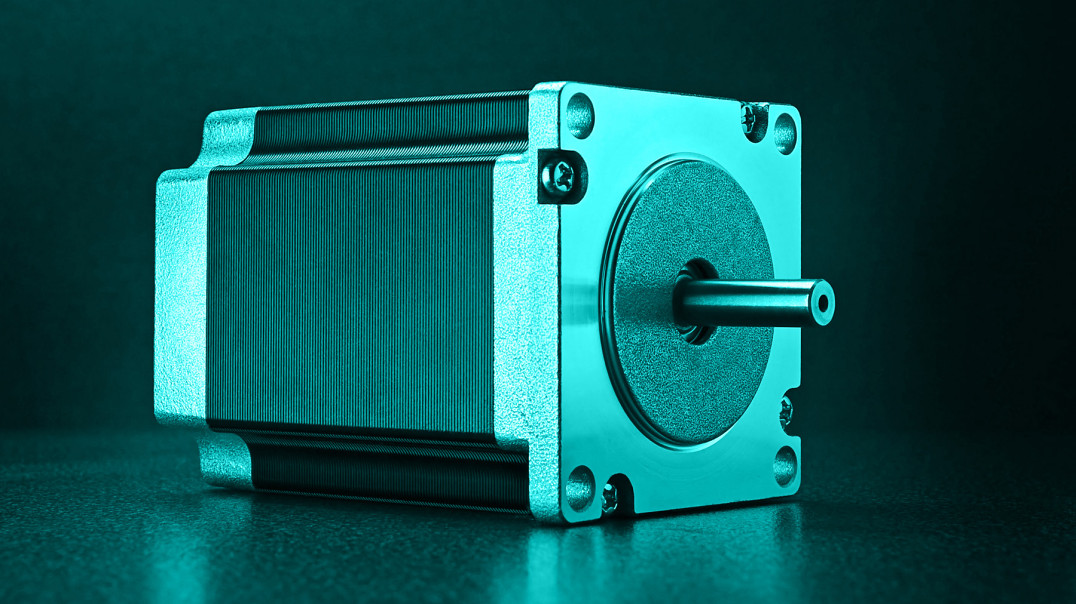

Innym przykładem udanego projektu zwiększenia efektywności energetycznej i kosztowej jest wdrożenie firmy LPIXEL, która pracowała nad nowym modelem wytwarzania swojego głównego produktu – analizatora wieloczynnikowego. Do przyspieszenia produkcji użyła silników krokowych Sanmotion F2, wytwarzanych przez japońską firmę SANYO DENKI.

„Używaliśmy trzech typów silników dla pięciu osi, ale zaproponowali nam konsolidację ich w jeden typ silnika, który wytwarzałby największy moment obrotowy”, tłumaczy menedżer zleceniodawcy, cytowany na stronie SANYO DENKI. Przedstawiciel SANYO DENKI dostarczył próbkę do oceny. Po pozytywnym wyniku testów firma LPIXEL wkrótce zdecydowała się zastosować rozwiązanie proponowane przez SANYO DENKI.

Wykorzystanie siłowników elektrycznych firmy LINAK do zastosowań w nowoczesnym, precyzyjnym rolnictwie to kolejna interesująca ilustracja procesu nieustannych innowacji w dziedzinie napędów. Firma Fritzmeier Umwelttechnik opracowała system do oceny potencjału zbiorów z pól i analizy wzrostu roślin. Dane dotyczące gleby są zbierane za pomocą odbiornika GPS. Stan roślin jest określany za pomocą czujnika optycznego, instalowanego na konstrukcji przymocowanej do przedniej części ciągnika. Inżynierowie Fritzmeiera do manipulacji systemem celowo nie wybrali układu hydraulicznego.

„Często z przodu ciągników nie ma wolnych przyłączy hydraulicznych, dlatego zastosowaliśmy siłowniki elektryczne”, wyjaśnia na stronie LINAK Johan Janker z Fritzmeier Umwelttechnik. Siłowniki elektryczne LINAK z serii LA36 pozostają praktycznie bezobsługowe i są obsługiwane bezpośrednio z poziomu elektroniki w systemie ISARIA. Jest to opłacalne i łatwe do zrealizowania w konstrukcji. Do płynnego wysuwania i wsuwania czujników wymagana jest siła 4000 N, zaś LA36 może zapewnić do 10 tys. N.

Nowoczesne napędy do zwiększenia wydajności produkcji wykorzystano też w tartaku firmy Westas Group, w południowej Finlandii. Przenośniki tam pracujące transportują na początku procesu ciężkie kłody, a następnie mniejsze kawałki drewna. Aby ów proces przebiegał płynnie, przenośniki wykorzystują napędy o zmiennej prędkości do elastycznej i dokładnej kontroli tempa. Modernizacja automatyki w tym zakładzie obejmowała podawanie kłód, ich pomiar, a także układy do pomiaru kąta linii pił, które zostały wyposażone w trzy jednostki napędów ogólnego przeznaczenia ABBACS580 firmy ABB. Dzięki innowacyjnym napędom prędkość przenośników jest regulowana, a następnie dostosowywana do reszty procesu produkcyjnego. W dążeniu do podniesienia efektywności energetycznej napędy ABB wyposażono we wbudowane, zaawansowane kalkulatory monitorujące zużycie i oszczędności na kilowatogodzinach. Niewielkie (mniejsze niż wymiana całej linii i wszystkich maszyn) inwestycje poprawiły wydajność produkcji o ok. 5%.

Powyższe przykłady pokazują, że w dziedzinie silników i napędów zmiany oraz postęp zachodzą drogą zdecydowanie ewolucyjną. Usprawnienia i innowacje o relatywnie niedużej skali dają krok po kroku wzrosty wydajności i zmniejszenie kosztów. Znaczenie ma liczba kroków i konsekwencja w ich podejmowaniu, bo razem te kroki składają się na całkiem spory skok do przodu.