OPIS APLIKACJI

Rys. 1. Konfiguracja sterownika M340 sterującego suszarnią

Suszarnia owoców jest ostatnim urządzeniem w całym ciągu produkcyjnym. Jej zadaniem jest przygotowanie wcześniej przetworzonych owoców i warzyw (obranych, pokrojonych i umytych) do pakowania i wysyłki. Podstawowymi parametrami technologicznymi, jakie należy uzyskać w suszarni, są odpowiednia wilgotność produktu i jego wygląd. Aby je osiągnąć, w komorze suszącej trzeba zapewnić właściwy przepływ gorącego powietrza. Przez cały czas dokonywany jest pomiar temperatury i wilgotności.

Na tej podstawie układ sterowania reguluje wydajność wentylatorów wdmuchujących gorące powietrze oraz prędkość wentylatorów wyciągowych. Produkty wprowadzone do suszarni znajdują się w ciągłym ruchu, zarówno poziomym, jak pionowym. Pozwala to na bardzo dokładną obróbkę termiczną.

Transport produktów odbywa się za pośrednictwem systemu pięciu taśmociągów, umieszczonych jeden nad drugim. Produkty są transportowane z góry na dół komory. Prędkość ruchu taśmociągów, a tym samym czas obecności produktów w komorze regulowane są płynnie przez sterownik dzięki wykorzystaniu przemienników częstotliwości.

ROZWIĄZANIE TECHNICZNE

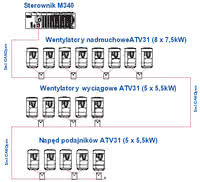

Po dokładnej analizie powyższych założeń, biorąc pod uwagę liczbę obsługiwanych sygnałów, liczbę silników elektrycznych, których prędkość należy regulować oraz warunki środowiskowe, zdecydowano się na zastosowanie sterownika Modicon M340 (konfiguracja na rys. 1). Sterownik wyposażono w procesor BMXP342010, który obsługuje sieci komunikacyjne ModbusRTU oraz CANOpen. Pozostałe miejsca na 12-slotowej płycie bazowej zajmują 3 moduły wejść i wyjąć dwustanowych (łącznie 96 wejść i 32 wyjścia) oraz 8 modułów wejść i wyjść analogowych (32 wejścia i 6 wyjść).

Fot. 1. Ogólny widok suszarni |

Fot. 2. Główna szafa sterownicza |

Fot. 3. Sterownik PLC |

Fot. 4. Szafa z falownikami |

Najważniejszymi parametrami procesu produkcyjnego są temperatura i wilgotność. Sterownik mierzy te wielkości w kilkunastu punktach wewnątrz komory suszącej. Sygnały z czujników doprowadzone są do wejść analogowych BMXART0814. Na podstawie dokonanych pomiarów realizowany jest algorytm sterowania dmuchawami oraz zaworami regulującymi ilość pary dostarczanej do wymienników ciepła. Regulacja prędkości i wydajności wentylatorów realizowana jest przez przemienniki częstotliwości Altivar31.

Komunikacja między sterownikiem a wszystkimi napędami odbywa się za pośrednictwem sieci CANOpen (rys. 2). Jest to rozwiązanie bardzo odporne na zakłócenia zewnętrzne. Dzięki bibliotece bloków funkcyjnych Motion Function Block MFB zaimplementowanych w Unity Pro (program do tworzenia aplikacji sterownika) napisanie zaawansowanego programu sterującego falownikami było znacznie ułatwione.

Układy napędowe zostały podzielone na trzy funkcjonalne grupy, zgodnie z wymaganiami technologicznymi: napęd wentylatorów wdmuchujących gorące powietrze (7,5kW × 8 sztuk), napęd wentylatorów wyciągających gorące powietrze i wilgoć z komory (5,5kW × 5 sztuk) oraz napędy podajników transportujących produkty (5,5kW × 5 sztuk). Na rysunku 3 przedstawiono poglądowy schemat komory suszącej.

Rys. 2. Schemat ogólny układu sterowania |

Rys. 3. Ogólny schemat komory suszącej |

Zaznaczono na niej system pięciu taśmociągów, które transportują produkty suszone przez całą komorę. Operator ustawia parametry procesu produkcyjnego, wybierając odpowiednią recepturę na panelu operatorskim Magelis XBTGT4230 (7,5’’). Zastosowanie ekranu graficznego umożliwiło również, poza wykorzystaniem receptur, stworzenie systemu alarmów, trendów i rejestrację danych procesowych na zewnętrznym nośniku. Informacje te zostaną wykorzystane przez technologów zakładu. W przyszłości planowane jest połączenie systemu sterowania komorą suszącą z pozostałymi urządzeniami technologicznymi.

Piotr Wełpa

Schneider Electric Polska sp. z o.o.

www.schneider-electric.pl