Oprócz oczywistego wyboru związanego z zakresem pomiarowym, rozdzielczością detektora, szybkością rejestracji czy kątem widzenia obiektywu w niektórych pomiarach duże znaczenie może mieć zakres spektralny urządzenia. Znakomitą większość oferowanych kamer na rynku stanowią kamery z detektorem mikrobolometrycznym mierzące temperaturę w paśmie od ok. 7 do 14 µm.

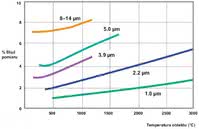

Urządzenia te (włączając w to pirometry) idealnie nadają się do pomiaru temperatur w zakresie do ok. 500-600 °C. Jednak wraz ze wzrostem temperatury maksimum energii emitowanej przez obiekt przesuwa się w stronę bliskiej podczerwieni i pasma widzialnego. Wysokie temperatury łatwiej i dokładniej mierzy się wykorzystując kamery i pirometry średnio i krótkofalowe. Jak pokazuje poniższy wykres błąd takiego pomiaru związany ze źle ustawionym współczynnikiem emisyjności jest tym mniejszy im krótsza długość fali pomiarowej.

Rys. 1. Błąd pomiarowy w przypadku 10% błędu nastawy współczynnika emisyjności w zależności od pasma podczerwieni oraz temperatury obiektu

Typowe urządzenia krótkofalowe mogą mierzyć temperatury od zakresu ok. 250 °C a średniofalowe już od temperatury otoczenia. Wyjątkiem tutaj są kamery z szybkimi, chłodzonymi detektorami kwantowymi zazwyczaj działającymi w paśmie 3-5 µm, które mogą rejestrować dużo niższe temperatury. Dla pomiarów kamerami termowizyjnymi w przemyśle ważniejszy zazwyczaj jest sam rozkład temperatury niż jej bezwzględna wartość, niemniej gdyby ktoś potrzebował faktycznie dokładnego pomiaru wysokich temperatur lepiej dobrać urządzenie o najkrótszej dostępnej fali pomiarowej dla wymaganego zakresu pomiarowego. Trzeba też pamiętać o tym, że dokładności pomiaru podawane w kartach katalogowych urządzeń odnoszą się do warunków laboratoryjnych i wzorca w postaci ciała prawie doskonale czarnego, co może mieć niewielkie przełożenie na daną aplikację w przemyśle.

Istnieje też pewna grupa kamer termowizyjnych i pirometrów dedykowanych pod konkretne zastosowania. Typowym przykładem mogą być urządzenia do pomiaru temperatury szkła czy folii z tworzyw sztucznych. Szkło bez żadnych powłok jest mocno refleksyjne w typowym paśmie 7-14 µm i dlatego do jego pomiaru powinno stosować się urządzenia z falą pomiarową w okolicy 5 µm, dla której szkło ma najwyższy współczynnik emisyjności.

Podobnie cienkie folie z tworzyw sztucznych są przeźroczyste w typowym paśmie pomiarowym i do takiego pomiaru trzeba dobierać urządzenia o fali pomiarowej 3,43 µm lub 7,9 µm w zależności od tworzywa. Inną długość fali pomiarowej dobiera się do pomiaru przez płomień i spaliny gazu a inną do pomiaru tego płomienia lub spalin właśnie.

Typowe kamery termowizyjne oferują częstotliwość rejestracji obrazu na poziomie do 50 Hz w pełnej rozdzielczości matrycy pomiarowej. Jeśli ta wartość jest niewystarczająca to dostępne są znacznie szybsze kamery z chłodzonymi detektorami, gdzie częstotliwość rejestracji dochodzi do ok. 400 Hz dla pełnej rozdzielczości i do kilku kHz przy ograniczonej rozdzielczości obrazu. Są to jednak urządzenia znacząco droższe od standardowych kamer i stosowane głównie w badaniach naukowych. Do rejestracji szybkich procesów można też wykorzystać liniowy skaner temperatury synchronizowany np. z obrotami mierzonego obiektu.

Opis powyższych urządzeń oraz całej gamy pirometrów wraz z przykładowymi notami aplikacyjnymi znaleźć można na stronie www.pirometry.pl, do odwiedzenia której zapraszam.

IRtech

www.irtech.pl