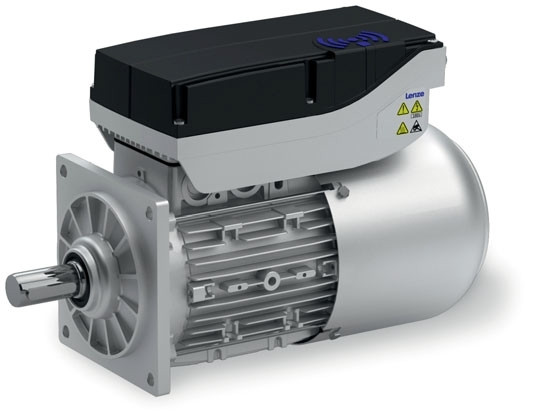

Fot. 1. W silnikach Lenze Smart Motor obroty można regulować indywidualnie za pomocą smartfonu, w zależności od aktualnych potrzeb napędowych - dlatego jeden i ten sam motoreduktor można wykorzystać do wielu różnych zastosowań

Postawmy tezę: ponieważ duża część napędów stosowanych w transporcie materiałów nie jest objęta przepisami dyrektywy dotyczącej energooszczędności - z powodu ich zbyt niskich mocy - można przyjąć, że związany z tymi przepisami trend nie będzie miał żadnego znaczenia. Nie oznacza to jednak, że efektywności wykorzystania energii w przenośnikach rolkowych czy taśmowych nie należy przypisywać dużego znaczenia. Techniki zapewniające takie oszczędności są pożądane ze względu na obniżanie kosztów - szczególnie że dzisiaj możliwe jest ich połączenie z wykorzystywaniem jak najmniejszej liczby różnorodnych urządzeń.

Jeśli układy napędowe stosowane w transporcie poziomym połdączone są bezpośrednio do sieci, to nawet w przypadku stosowania silników IE3 mamy do czynienia z dużymi kosztami związanymi z koniecznością zapewnienia odpowiedniej mocy. Wysokie momenty rozruchowe, niezbędne do poruszenia cięższych palet z położenia spoczynkowego, sprawiają, że napędy są przy pracy ciągłej przewymiarowane.

Jeśli w to miejsce zastosować napędy o zmiennej prędkości obrotowej (z przemiennikami częstotliwości), to systemy takie można znacznie precyzyjniej dopasować do warunków pracy - a dzięki temu zapewnić większą oszczędność energii. Taka kombinacja powoduje jednak niepożądane skomplikowanie urządzeń. W związku z tym pojawia się pewien dylemat: czy zużywać za dużo materiału i energii, czy przy zakupie uwzględnić niepotrzebnie zawyżoną funkcjonalność? Wyjściem z tej trudnej sytuacji może być mechatroniczne rozwiązanie firmy Lenze zbudowane z silników przełączanych i z wbudowaną regulacją.

Silniki Lenze Smart Motor można przeciążać czterokrotnie, a dzięki szerokiemu zakresowi mocy i funkcjonalności świetnie sprawdzają się w transporcie poziomym. Rozwiązanie mechatroniczne zapewnia wiele zalet dla aplikacji związanych z przepływem materiałów. Nowe jednostki napędowe, dzięki interfejsom NFC i łatwej w obsłudze aplikacji na smartfon, mają liczne zalety, wpisując się w aktualny trend "Industry 4.0".

NFC - BEZPRZEWODOWE POŁĄCZENIE Z SILNIKIEM

Fot. 2. Silniki Lenze Smart Motor są idealnie dostosowane do systemów transportu poziomego

W przypadku jednostek mechatronicznych składających się z silnika Lenze Smart Motor i przekładni z serii g500 dostępne są cztery różne prędkości za naciśnięciem odpowiedniego przycisku. Jeśli w aplikacji prędkość ma być regulowana, to można ją również niezwykle łatwo zmieniać za pomocą smartfona z komunikacją NFC.

Aplikacja Lenze umożliwia zmianę obrotów oraz długości i przyrostu prędkości rampy start-stop, jak również kierunek obrotów silnika. Pozwala to na efektywne wykorzystanie dostępnych systemów transportowych, a przy tym uniknięcie wpadnięcia w pułapkę dużego skomplikowania i trudnej obsługi.

Wracając do postawionej na początku tezy dotyczącej silników IE3 wykorzystywanych w aplikacjach transportu poziomego - ponieważ norma obejmuje silniki zaledwie od mocy 7,5 kW, to na omawianą dziedzinę ma ona wpływ marginalny. Powodem jest to, że większość silników ma moc do 2 kW.

Nawet jeśli oszczędne gospodarowanie zasobami zaliczamy do bez wątpienia ważnych tematów, co na przykład wynika z długich czasów pracy urządzeń w centrach logistycznych, to silniki Lenze Smart Motor zapewniają dodatkowe oszczędności w zupełnie innym obszarze. Udało się to uzyskać dzięki standaryzacji. W odróżnieniu od wymogów dotyczących efektywności energetycznej, zmiana ta nie stanowi odgórnie narzuconych przepisów, lecz jest wynikiem analizy kosztów przez konstruktorów i użytkowników maszyn.

Fot. 3. Dzięki zastosowaniu jednostki mechatronicznej zbudowanej z silnika Lenze Smart Motor i przekładni z serii g500 można zredukować nawet o 70% liczbę stosowanych wariantów

Chodzi o to, że każdy, nawet drobny wariant, który pojawia się następnie w dokumentacji urządzenia jako kolejny numer części, generuje konkretny koszt. Producenci szacują sumę wszystkich kosztów, łącznie z prowadzeniem odpowiedniej dokumentacji i jej aktualizacją, na ponad tysiąc euro za numer katalogowy.

Dzięki kombinacji silnika Lenze Smart Motor i przekładni g500 firmie Lenze udało się w tym miejscu ograniczyć koszty. Jaki może być efekt oszczędności uzyskanych dzięki standaryzacji w dłuższym czasie, pokazuje wyraźnie jedna liczba: nawet 5000 różnych wariantów napędów stosuje się w dużym centrum logistycznym.

Tak wysoka liczba wynika na przykład z tego, że w silnikach zasilanych bezpośrednio z sieci każda, nawet drobna zmiana obrotów napędu przenośnika rolkowego automatycznie powoduje odpowiednią zmianę przełożenia - nawet jeśli moment obrotowy pozostaje niezmieniony. Inaczej mówiąc: każda adaptacja oznacza ostatecznie nowe komponenty napędowe, które muszą być odpowiednio udokumentowane i następnie dostępne jako części zamienne.

JEDEN TYP SILNIKA, WIELE MOŻLIWOŚCI

Fot. 4. Mechatroniczne jednostki zbudowane z silnika Lenze Smart Motor i przekładni z serii g500 zapewniają większą wydajność transportu i niezawodność wykorzystywanych urządzeń

Silnik Lenze Smart Motor został tak zaprojektowany, aby można regulować elektronicznie jego obroty. Dlatego jeden i ten sam system napędowy można wykorzystać do wielu różnych zastosowań - co pozwala zredukować nawet o 70% liczbę różnych wariantów. Przy 5000 różnych napędów po 1000 euro za numer identyfikacyjny, oszczędności idą już w miliony. Podane liczby określili sami klienci Lenze.

Stworzenie tego typu mechatronicznych rozwiązań było możliwe dzięki ścisłej współpracy specjalistów z Lenze - konstruktorów silników, przekładni oraz elektroniki i twórców oprogramowania. Silniki Lenze Smart Motor z przekładnią g500 pokazują, jak można uzyskać poprawę efektywności - o ile specjalistyczną wiedzę z różnych dziedzin wykorzysta się w jednym projekcie. Właśnie przedsiębiorstwa średniej wielkości takie jak Lenze mają w tym przypadku prawdziwą przewagę nad wielkimi koncernami, ponieważ wykorzystują więcej działów, których pracownicy bezpośrednio i ściśle ze sobą współpracują.

PODSUMOWANIE

Przykład silnika Lenze Smart Motor pokazuje, że nawet przy uwzględnieniu ostrych wymagań związanych z efektywnością wykorzystania energii, dzięki połączeniu różnych obszarów techniki - od mechaniki przez elektronikę, aż do oprogramowania - można osiągnąć nowe poziomy skutecznego wykorzystania zasobów. Ponadto silnik Lenze Smart Motor pokazuje, że w przypadku efektywności zużycia energii praca nad pojedynczym komponentem nie daje pełnego efektu, lecz właśnie dokładna analiza realnych potrzeb i całego systemu jest kluczem do sukcesu.

Rune Friis-Knutzen

Lenze Polska Sp. z o.o.

www.lenze.pl