Produkcja, w najogólniejszym podziale, może mieć charakter dyskretny albo procesowy. Wynikiem tej pierwszej jest wyrób, z którego później da się wyodrębnić poszczególne elementy składowe. Produktu powstałego w ramach tej drugiej nie można rozłożyć wprost na składniki - w czasie produkcji są one bowiem przetwarzane w wyniku różnych reakcji chemicznych lub nieodwracalnej zmiany ich właściwości fizycznych.

PROCESY WSADOWE W PRODUKCJI SPOŻYWCZEJ

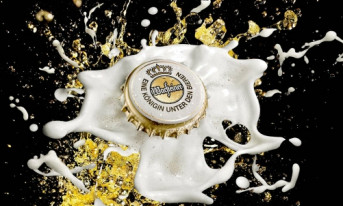

Taki charakter w przemyśle spożywczym ma na przykład produkcja lodów oraz jogurtu (patrz: ramka). Pierwsze sporządza się z mleka, do którego dodaje się typowo cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe. Po wymieszaniu substancje te podgrzewa się, pasteryzuje, homogenizuje, a następnie schładza.

Taki charakter w przemyśle spożywczym ma na przykład produkcja lodów oraz jogurtu (patrz: ramka). Pierwsze sporządza się z mleka, do którego dodaje się typowo cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe. Po wymieszaniu substancje te podgrzewa się, pasteryzuje, homogenizuje, a następnie schładza.

Zadania te są realizowane jako procesy wsadowe (batch) i przebiegają one przez określony czas, zwykle w jednym urządzeniu zgodnie z wcześniej ustaloną recepturą (sekwencją zadań). Zakłada ona załadowanie surowców do zbiornika (pieca, reaktora, mieszalnika, itp.), a następnie ich przetwarzanie w kontrolowanych warunkach (temperaturze, ciśnieniu). Przykładami procesów wsadowych w branży spożywczej są również: fermentacja, ważenie piwa oraz produkcja drożdży.

WYZWANIA W STEROWANIU PROCESAMI WSADOWYMI

Sterowanie tego typu procesami jest skomplikowane. Wymaga uwzględnienia wielu czynników, analizy danych z licznych czujników oraz synchronizacji działania wielu urządzeń (dozowników, regulatorów temperatury, itp.). Błędy są kosztowne, bo procesów tych zwykle nie da się zatrzymać, tak aby odzyskać surowce.

Jednocześnie ponieważ trwają one długo, w takich wypadkach traci się również dużo czasu, nim stratna partia zostanie wykryta. Koszty są jeszcze większe, jeśli linia produkcyjna, przy błędnych ustawieniach, zostanie uruchomiona ponownie. Aby ułatwić projektowanie systemów sterowania procesami wsadowymi, opracowano normę ISA-88 (S88) (IEC 61512-1).

JAKIE PROBLEMY ROZWIĄZAŁA NORMA ISA-88?

Były to: brak uniwersalnego modelu sterowania, trudności w wyrażaniu potrzeb przy zakupie wyposażenia linii produkcyjnych z powodu niespójności terminologii i problemy z integracją urządzeń od różnych dostawców. Przestrzegając wytycznych normy ISA-88, łatwiej też można dostosować system sterowania do zmian w procesie produkcyjnym.

Były to: brak uniwersalnego modelu sterowania, trudności w wyrażaniu potrzeb przy zakupie wyposażenia linii produkcyjnych z powodu niespójności terminologii i problemy z integracją urządzeń od różnych dostawców. Przestrzegając wytycznych normy ISA-88, łatwiej też można dostosować system sterowania do zmian w procesie produkcyjnym.

Cele te udało się osiągnąć głównie dzięki standaryzacji pojęć, rozdzieleniu zadań opracowania receptury i projektowania systemu sterowania sprzętem oraz modularyzacji receptur i urządzeń produkcyjnych. To drugie sprawia także, że twórcy receptury bardziej skupiają się na specyfice produktu, natomiast automatycy na maksymalnym wykorzystaniu możliwości wyposażenia linii produkcyjnej. Moduły można z kolei wykorzystywać wielokrotnie.

KLASYFIKACJA RECEPTUR WEDŁUG ISA-88

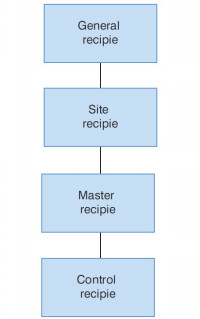

Ponadto, uwzględniając potrzeby poszczególnych działów zakładu zaangażowanych w projekt systemu sterowania procesami wsadowymi, w normie ISA-88 wyróżniono cztery typy receptur. Redukuje to stopień ich komplikacji, w porównaniu do sytuacji, gdy jedna musiałaby zawierać komplet informacji wymaganych przez wszystkich (rys. 1).

W najogólniejszym rodzaju receptury (general recipe) określane są surowce, ich ilość oraz sposób przetwarzania, bez precyzowania miejsca oraz urządzeń. Opracowuje ją zazwyczaj dział R&D. W jej rozwinięciu (site recipe) uwzględniane są warunki oraz ograniczenia specyficzne dla miejsca produkcji. Kolejny typ receptury zawiera już bardziej szczegółowe wymagania odnośnie do sprzętu (master recipe). Jest to obowiązkowy wzorzec dla receptur konkretnych wsadów (control recipe). Te różnią się m.in. wielkością wsadu i uwzględniają specyfikę surowców i używanych urządzeń.

Rys. 1. W ISA-88 wyróżniono cztery typy receptur o różnym stopniu szczegółowości |

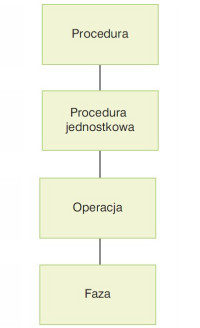

Rys. 2. Procedura jest zbiorem procedur jednostkowych, które składają się z operacji, a te z kolei z faz |

MODELE PROCEDUR RECEPTURY

Według ISA-88 receptura powinna zawierać co najmniej informacje porządkowe (m.in. wersję, historię zmian), wymagania sprzętowe, procedurę i formułę. W tej ostatniej opisuje się zmienne wejściowe procesu (składniki, ich ilość), parametry procesu (temperaturę, szybkość mieszania) i zmienne wyjściowe procesu (gotowy produkt, jego ilość). Procedura wyjaśnia natomiast, w jaki sposób połączyć składniki. W ISA-88 zdefiniowano dwa modele procedur receptur. Pierwszy (process model) dotyczy receptur general oraz site, drugi (procedural control model) tych typu master i control.

W drugim modelu procedura jest zbiorem uporządkowanych procedur jednostkowych, z których każda jest zbiorem uporządkowanych operacji realizowanych w jednej jednostce sprzętowej, na przykład mieszalniku lub reaktorze. Skutkiem operacji jest fizyczna, chemiczna lub biologiczna przemiana surowców. Operacja składa się z faz, na przykład dozowania surowca, jego mieszania, itp. (rys. 2).

MODEL FIZYCZNY SPRZĘTU

Rys. 3. Przykładem procedury jednostkowej jest wykonanie partii lodów

We wspomnianej na wstępie produkcji lodów przykładem procedury jednostkowej jest wykonanie partii tego produktu. Operacje to: zmieszanie składników, podgrzanie mieszanki, jej pasteryzacja, homegenizacja oraz schłodzenie. Pierwsza z nich składa się z kilku faz, w których do mleka dodawany jest: cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe, fazy mieszania i fazy transportu mieszanki do podgrzewacza (rys. 3).

Modularyzacja obejmuje także sprzęt produkcyjny. Odwzorowuje się go przez poziomy modelu fizycznego. Najwyższym jest przedsiębiorstwo (enterprise), kolejnym zakład (site), a następnym obszar (area). W praktyce jednak znaczenie mają dopiero niższe poziomy, a zwłaszcza kolejny - komórka procesu (process cell), bezpośrednio w której produkowany jest wsad.

Jak wyprodukować jogurt?

|

MODUŁ SPRZĘTOWY A MODUŁ STEROWANIA

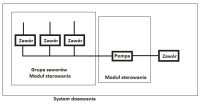

Rys. 4. Przykład modułu sprzętowego

Komórka procesu obejmuje cały wykorzystywany sprzęt produkcyjny. Kolejnym poziomem jest jednostka (unit). Jeżeli odpowiada ona na przykład za mieszanie składników, jednostką jest mieszalnik. W jednostce mogą też zachodzić reakcje chemiczne. Jest nią wtedy reaktor. Ogólnie jednostka przetwarza wsad według jakiejś receptury. Dlatego nie jest nią na przykład pompa albo zbiornik, w którym surowce są tylko magazynowane. Kolejne dwa poziomy to: moduł sprzętowy (equipment module) oraz moduł sterowania (control module).

Pierwszy definiuje się jako funkcjonalną grupę urządzeń, która realizuje jedną albo więcej funkcji. Może się ona składać z innych modułów sprzętowych lub modułów sterowania. Drugi jest z kolei zbiorem sensorów, elementów wykonawczych, innych urządzeń lub innych modułów sterowania, które dla systemu sterowania stanowią jedność.

|

Standard ISA-88 definiuje wspólny język i modele stanowiące podstawę do projektowania systemów sterowania procesami wsadowymi. Są one na tyle uniwersalne, że znalazły także zastosowanie w branży opakowaniowej i systemach mycia CIP i SIP. |

JAK TO WSZYSTKO POŁĄCZYĆ?

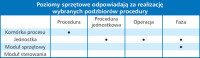

Poziomy sprzętowe odpowiadają za realizację wybranych podzbiorów procedury

Przykłady modułów sterowania to zawór, grupa zaworów i pompa. Przykład modułu sprzętowego to z kolei system dozowania. Składa się on z dwóch modułów sterowania: zestawu zaworów oraz wspólnej pompy, do której przez kolejno otwierane i zamykane zawory doprowadza się składniki produktu (rys. 4).

W tabeli przedstawiono, które poziomy sprzętowe odpowiadają za realizację podzbiorów procedury receptury. Komórka procesu może wykonać wyłącznie procedurę. W jednostce sprzętowej można natomiast zrealizować zarówno procedurę jednostkową, operację, jak i fazę. Rola modułu sprzętowego jest ograniczona do wykonania fazy. Moduł sterowania nie realizuje z kolei żadnej sekwencji zadań, gdyż może jedynie przejść w określony stan (otwarty, zamknięty, zatrzymany, uruchomiony, itp.).

Na rysunku 5 przedstawiono popularny sposób połączenia systemu zarządzania recepturami z systemem sterowania sprzętem. Komunikują się one, przesyłając parametry procesu i raport o jego przebiegu, na poziomie fazy.

Dalej pokazujemy, że zakres zastosowania standardu ISA-88 nie ogranicza się tylko do systemów sterowania procesami wsadowymi.

Jogurt to wyrób mleczny, powstający ze zmieszania sfermentowanego mleka z różnymi dodatkami smakowymi (cukrem, kawałkami owoców) i barwiącymi. Proces jego produkcji jest wieloetapowy

Jogurt to wyrób mleczny, powstający ze zmieszania sfermentowanego mleka z różnymi dodatkami smakowymi (cukrem, kawałkami owoców) i barwiącymi. Proces jego produkcji jest wieloetapowy