O sukcesie produktu decydują często drobiazgi. W przypadku opakowań foliowych jednym z takich istotnych szczegółów są wrażenia dotykowe przy ich otwieraniu. "Ile razy zmagaliście się z wypustką służącą do ściągnięcia folii lub musieliście rozcinać folię nożem, kłując się przy tym dotkliwie?" - pyta szef produkcji w VARIOVAC, Thomas Charwat.

Aby oszczędzić konsumentom tych nieprzyjemnych doświadczeń, parametry procesu muszą być dokładnie utrzymywane, nawet przy dużych prędkościach. W tym procesie każdy operacja - na przykład formowanie dolnej tacki z folii podstawowej - wymaga dużej wiedzy specjalistycznej. "Dzięki opatentowanej przez nas metodzie RapidAirSystem jesteśmy w stanie osiągnąć najwyższą jakość przy zachowaniu maksymalnej wydajności i minimalnym zużyciu materiału" - podkreśla z dumą Charwat. Wymagania te można spełnić jedynie, stosując wysokiej klasy rozwiązanie z zakresu automatyzacji.

ERGONOMICZNY PULPIT PODKREŚLA ZALETY KONSTRUKCJI MASZYNY

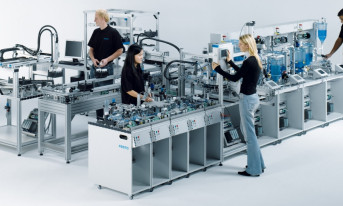

Fot. 1. VARIOVAC automatyzuje swoje maszyny z wykorzystaniem technologii B&R

Zakład budowy maszyn został założony w 1970 roku w Zarrentin, na wschód od Hamburga (Niemcy). Personel, w liczbie 150 osób, pracuje nad każdym nowym produktem, kładąc szczególny nacisk na atrakcyjność wzornictwa i łatwość obsługi. Nie inaczej było w przypadku przejścia w 2010 roku na nowy system automatyzacji B&R, z efektem w postaci dostosowanego do potrzeb VARIOVAC pulpitu operatora.

"To właśnie w tym punkcie tak naprawdę rozpoczął się cały projekt. Chcieliśmy zapewnić naszym produktom charakterystyczny design i stwierdziliśmy, że B&R jest firmą, która nam to umożliwi", opowiada Dirk Schumacher, naczelny inżynier - elektryk w VARIOVAC. "Właśnie wtedy zdaliśmy sobie sprawę, że dzięki rozwiązaniu automatyzacji autorstwa B&R osiągniemy dużo więcej".

ZALETY ZINTEGROWANEGO STEROWANIA

Fot. 2. Zaprojektowany na bazie komputera panelowego B&R Panel PC 2100 niestandardowy pulpit operatora wyróżnia się konstrukcją - ergonomiczną i ułatwiającą utrzymanie urządzenia w czystości

Zastąpienie różnorodnych systemów sterowania systemem zintegrowanym przyniosło konstruktorom liczne korzyści. Schumacher wskazuje w szczególności na nowo zyskaną zdolność do wykonywania różnych funkcji bezpośrednio w serwonapędzie - np. precyzyjne pozycjonowanie folii osłonowej w celu kontroli znacznika nadruku.

"Przeniesienie więcej inteligencji do napędu to szybsza praca, a zarazem wyższa jakość produktu. Możemy także wykonywać wszystkie nasze prace rozwojowe za pomocą jednego narzędzia programistycznego, korzystając przy tym z opcji dostępu zdalnego, które pozwalają oferować naszym klientom wyjątkowe możliwości obsługi technicznej".

Maszyny, w tym stosunkowo konserwatywnym segmencie rynku - choć zaprojektowane pod kątem konkretnych wymagań klienta - raczej nie mogą wyróżniać się jakimiś unikalnymi cechami, dlatego muszą konkurować z innymi wydajnością, jakością i dyspozycyjnością. To powód, dla którego firma stosuje obecnie technologię B&R we wszystkich maszynach swojej konstrukcji. Dotyczy to nie tylko jej flagowych produktów - maszyn do pakowania termicznego, ale także zgrzewarek do tacek i testerów szczelności, które można łączyć z innymi urządzeniami, np. metkownicami.

OPROGRAMOWANIE KLUCZEM DO WYSOKIEJ JAKOŚCI

Fot. 3. Produkt w opakowaniu z folii termokurczliwej łatwiej przyciąga uwagę klienta, gdyż przezroczysta folia pozwala dostrzec zawartość; niezwykle precyzyjna regulacja temperatury w wykonaniu B&R gwarantuje doskonale szczelne zamknięcie

Rozmaitość materiałów opakowaniowych - czasami wątpliwej jakości - wystawia wiedzę i umiejętności inżynierów VARIOVAC na ciężką próbę. "Aby nasi klienci mogli stosować materiał wybrany przez nich ze względu na bardzo niską cenę, musieliśmy posłużyć się sterownikiem, który jest w stanie regulować temperaturę z dokładnością do ±1 kelwina.

Jest to konieczne, aby zagwarantować wystarczającą jakość podczas formowania tacki lub nakładania folii osłonowej z dużą prędkością" - podkreśla Schumacher, gdy wyjaśnia główne cele rozwijania produkowanej przez VARIOVAC wysokiej klasy serii Primus.

Pakiet technologii B&R dostarcza konstruktorom pełny zestaw komponentów oprogramowania do kontroli temperatury. Pakiet zapewnia też niezwykle skuteczne i niezawodne sterowanie w pętli zamkniętej, spełniające wymagania dotyczące kompensacji zakłóceń w miejscu pracy i umożliwiające śledzenie wartości zadanej.

Niezbędne zestawy parametrów są identyfikowane z zastosowaniem całkowicie zautomatyzowanego procesu strojenia, dostosowanego do wymagań. "Naszym priorytetem było opracowanie niezwykle dokładnego i niezawodnego procesu strojenia, który można szybko i łatwo wdrożyć" - podkreśla Martin Staudecker, menedżer techniczny jednostki biznesowej oprogramowania automatyzacji w B&R.

|

To, że mogliśmy w pełni polegać na jednym narzędziu programistycznym oraz wszechstronne i bezpośrednie wsparcie ze strony inżynierów B&R pozwoliły nam skrócić czas potrzebny na wdrożenie Thomas Charwat |

PEŁNY PAKIET, PEŁNA SATYSFAKCJA

Zintegrowane sterowanie maszyną z technologią bezpieczeństwa, zdalne sterowanie ruchem, specjalne wykonanie pulpitu operatora ze stali szlachetnej, środowisko programistyczne Automation Studio oraz kompleksowe wsparcie ze strony inżynierów B&R - taki był pełny pakiet produktów i usług, którym firma B&R przekonała do siebie zespół VARIOVAC.

Spoglądając w przyszłość i myśląc o wyzwaniach oczekujących firmę, Charwat spodziewa się dalszego wzrostu liczby i różnorodności osi w każdej maszynie, a także zwiększenia wymagań dotyczących wydajności i jakości. Plany dalszej ekspansji firmy na światowych rynkach komentuje z przekonaniem: "Mając system automatyki od B&R, mamy wszystko, co potrzeba, aby z ufnością patrzeć w przyszłość".

B&R Automatyka Przemysłowa

www.br-automation.com