Wibracje są skutkiem sił generowanych w maszynie. Siły te występują zarówno podczas normalnej eksploatacji, jak i w czasie awarii. Mogą zmieniać kierunek, jak te generowane przez niewyważone części wirujące, oraz wartość, jak siły magnetyczne w silniku, niezrównoważone z powodu nierównej szczeliny powietrznej między wirnikiem a stojanem. Bywają skutkiem tarcia między obracającymi się i nieruchomymi elementami maszyny. Są oprócz tego generowane w sposób losowy, na skutek turbulencji przepływu medium roboczego w wentylatorach i tych powstających w procesie spalania, np. w turbinach gazowych. Przypadkowy charakter mają także siły powstające w wyniku kontaktu elementów tocznych łożyska z lokalnymi uszkodzeniami na powierzchni bieżni.

Każda maszyna ma swoją unikalną, dopuszczalną charakterystykę drgań, która jest sumą wibracji poszczególnych podzespołów. Jeżeli w jej działaniu wystąpi anomalia, sygnatura drgań się zmieni. Na tej podstawie można wnioskować o przyczynach nieprawidłowości.

Najczęstsze problemy w działaniu maszyn powodujące nietypowe wibracje to: niewspółosiowość sprzęgniętych wałów, łożysk, niewyważenie elementów wirujących, luzy, pogorszenie się stanu łożysk, zużycie przekładni, nadmierne tarcie, problemy aerodynamiczne i hydrauliczne w wentylatorach i pompach, problemy elektryczne, jak niezrównoważenie sił magnetycznych w silnikach, oraz rezonans. By móc jak najszybciej reagować na takie sytuacje, nie dopuszczając do rozwinięcia się poważnych usterek, wibracje monitoruje się – ciągle albo okresowo.

Parametry drgań

Wibracje opisują: amplituda, częstotliwość i faza.

Amplituda to maksymalne wychylenie obiektu z położenia równowagi podczas ruchu oscylacyjnego. Charakteryzuje intensywność drgań i może być wyrażana w jednostkach przemieszczenia (mm), prędkości (mm/s) albo przyspieszenia (mm/s² lub g).

Częstotliwość to liczba pełnych cykli drgań, jakie zachodzą w jednostce czasu. Określa, jak często ruch się powtarza. Jest wyrażana w hercach (liczbie cykli na sekundę)

Faza to wielkość charakteryzująca przesunięcie czasowe między dwoma przebiegami. Wyraża się ją w stopniach. Może mieć charakter względny, jeżeli porównuje się dwa źródła drgań, albo bezwzględny, w razie zestawiania drgań z przebiegiem odniesienia.

Czujniki wibracji mierzą: przemieszczenie, prędkość i przyspieszenie.

Pomiar przemieszczenia jest najbardziej miarodajny w przypadku drgań o niskiej częstotliwości (<10 Hz) albo jeżeli zachodzi potrzeba pomiaru bezpośrednio u źródła drgań, a nie tylko ich skutków. Przykładem jest sytuacja, w której trzeba wykryć powód nadmiernych wibracji wirnika, a nie jedynie przeanalizować wpływ na łożyska, na które drgania te się przenoszą. Do pomiaru przemieszczenia wykorzystywane są sondy zbliżeniowe.

Prędkość stanowi praktyczny wskaźnik intensywności wibracji i jest skorelowana z poziomem obciążeń zmęczeniowych w układach mechanicznych. Do jej pomiaru wykorzystuje się przetworniki sejsmiczne.

Przyspieszenie natomiast najlepiej charakteryzuje siły generowane przez dane źródło drgań. Do jego pomiaru wykorzystuje się akcelerometry.

Między tymi trzema wielkościami możliwa jest konwersja.

Przykładowo, różniczkując przemieszczenie, można obliczyć prędkość (pierwsza pochodna) oraz przyspieszenie (druga pochodna). Odwrotnie, przeliczenie przyspieszenia na prędkość, a prędkości na przemieszczenie wymaga całkowania. Ze względu na możliwości realizacji obu tych operacji matematycznych w praktyce w monitorowaniu drgań najpopularniejszy jest pomiar przyspieszenia akcelerometrem, ponieważ stosunkowo łatwo je scałkować do prędkości lub przemieszczenia.

Pomiary wibracji

Sondy zbliżeniowe to czujniki bezkontaktowe, które mierzą zmianę odległości między końcem sensora a badanym obiektem. Zazwyczaj są to czujniki indukcyjne.

Tworzy je cewka oraz trzy główne bloki funkcjonalne: obwodu rezonansowego, obwodu detekcji oraz obwodu wyjściowego. Wokół czoła sensora generowane jest pole magnetyczne. Kiedy metalowy obiekt znajdzie się w jego zasięgu, indukowane są w nim prądy wirowe. Te z kolei wytwarzają pole magnetyczne. Jest ono skierowane przeciwnie do pola wytwarzanego przez cewkę wbudowaną na końcu sensora. To wywołuje osłabienie sygnału wzbudzającego cewkę. Jego amplituda jest porównywana w obwodzie detekcji. Jeśli spadnie poniżej określonego poziomu, nastąpi zmiana sygnału na wyjściu czujnika. Ograniczenie sensorów tego typu stanowi to, że wykrywają one wyłącznie metalowe przedmioty.

Sondy zbliżeniowe w tytułowym zastosowaniu zapewniają wiarygodny pomiar do częstotliwości ok. 10 kHz, jednak w praktyce ich zakres pomiarowy rzadko przekracza 1 kHz. Najlepiej więc sprawdzają się w pomiarach drgań wolnozmiennych, które powodują wychylenia na tyle duże, że możliwe staje się ich zmierzenie, w przeciwieństwie do drgań wysokoczęstotliwościowych o małych amplitudach przemieszczeń, trudnych do wykrycia przez czujnik zbliżeniowy. W związku z tym sondy tego typu są używane np. w pomiarach drgań wałów, będących skutkiem niewyważenia wirnika, które generuje siły odśrodkowe powodujące wibracje o częstotliwości odpowiadającej jego prędkości obrotowej, np. 60 Hz przy 3600 obr./min.

Przetworniki prędkości

Sejsmiczny przetwornik prędkości drgań nazwę zawdzięcza swojemu kluczowemu elementowi, czyli masie bezwładnej (sejsmicznej). Gdy przetwornik tego typu zamontowany w maszynie na skutek jej wibracji również drga, masa sejsmiczna, dzięki swej bezwładności, porusza się względem jego obudowy i zarazem wbudowanego w nią nieruchomego elementu pomiarowego. Ruch ten powoduje generowanie napięcia wyjściowego, proporcjonalnego do prędkości drgań.

Warto doprecyzować, że sam ruch masy sejsmicznej stanowi odpowiedź na przyspieszenie obudowy przetwornika na skutek wibracji maszyny. Jednak dzięki konstrukcji układu pomiarowego mierzoną wielkością jest prędkość względna drgań. Staje się to możliwe dzięki wykorzystaniu prawa indukcji elektromagnetycznej Faradaya. Zgodnie z nim zmiana strumienia magnetycznego w cewce indukuje w niej siłę elektromotoryczną (napięcie). Strumień zależy od położenia cewki względem linii pola magnetycznego, zaś jego zmiana w czasie – od tego, jak szybko położenie to się zmienia. Napięcie indukowane w cewce jest w efekcie proporcjonalne do prędkości jej przemieszczania się względem źródła pola – magnesu.

W przetwornikach sejsmicznych zazwyczaj magnes pozostaje elementem ruchomym. Jest on zawieszony na sprężynie, która zapewnia jego elastyczne mocowanie w obudowie przetwornika. Pełni funkcję masy sejsmicznej. W zasięgu generowanego przez niego pola magnetycznego zamontowana zostaje nieruchoma cewka. Kiedy pod wpływem drgań maszyny magnes się przemieszcza, zmianie ulega napięcie w cewce, które jest mierzone.

Przetworniki sejsmiczne dostarczają wiarygodnych wyników pomiarów w przedziale częstotliwości od 10 Hz do 1 kHz. Dolna granica wynika z bezwładności masy sejsmicznej i sztywności sprężyny. Wpływają one na możliwość przemieszczania się masy względem obudowy przy bardzo niskich częstotliwościach. Górna granica jest skutkiem głównie ograniczonej zdolności masy sejsmicznej do wiernego odwzorowania szybkich ruchów przy wysokich częstotliwościach. Przetworniki tego typu nie sprawdzą się przez to m.in. w detekcji uszkodzeń łożysk.

Akcelerometry - gdzie umieścić czujnik?

Najpopularniejsze przy pomiarach drgań maszyn są akcelerometry ze względu na ich szeroki zakres pomiarowy, dużą czułość i kompaktową budowę. Są one zazwyczaj zbudowane z masy bezwładnej, umieszczonej na elemencie piezoelektrycznym. Pod wpływem drgań maszyny masa wywiera na ten ostatni zmienną siłę. Powstałe w ten sposób odkształcenie kryształu piezoelektrycznego generuje ładunek elektryczny. Mierzone napięcie jest zatem proporcjonalne do przyspieszenia drgań. To ostatnie, zgodnie z drugą zasadą dynamiki Newtona, mierzy się w akcelerometrach bezpośrednio. Zakres pomiarowy akcelerometrów wynosi typowo od kilku Hz do 10‒20 kHz, a nawet 50 kHz, w przypadku modeli czujników przeznaczonych do detekcji problemów z łożyskami. Dolna granica wynika z właściwości materiału piezoelektrycznego i ograniczeń wbudowanych w sensor układów elektronicznych, a górna – m.in. ze skończonej dynamiki masy bezwładnej.

Prawidłowy montaż czujników stanowi warunek konieczny dla uzyskania wiarygodnych wyników pomiaru wibracji. Powinno się je instalować w miejscach, w których spodziewane jest wystąpienie drgań najbardziej reprezentatywnych dla stanu technicznego maszyny. Przykładem takich lokalizacji są: sąsiedztwo łożysk, przekładni i obudowy wałów. Czujniki, szczególnie akcelerometry i przetworniki sejsmiczne, należy montować na nieruchomych elementach konstrukcji maszyn, takich jak np. oprawy łożysk. Dzięki temu można zmierzyć drgania przenoszone na elementy statyczne z części wirujących, a nie własny ruch tych drugich. Trzeba unikać montażu sensorów na cienkich blachach podatnych na rezonans, ponieważ lokalne drgania własne, np. pokryw, mogą zafałszować wyniki pomiaru. Nie zaleca się również instalowania czujników w miejscach narażonych na silne wibracje z otoczenia, niewynikające z pracy monitorowanej maszyny. Przykładem są konstrukcje wsporcze, na które drgania przenoszą się z sąsiednich urządzeń.

Zalecaną metodą montażu jest połączenie śrubowe, które jako trwałe i sztywne zapewnia najlepszy kontakt i maksymalne pasmo przenoszenia. Alternatywne metody, takie jak połączenia klejone i magnetyczne, są do zaakceptowania w pomiarach okresowych. Powierzchnia montażowa powinna być płaska i wolna od zanieczyszczeń (brudu, korozji). Nawet niewielkie nierówności i zabrudzenia mogą bowiem znacząco pogorszyć jakość kontaktu i stłumić drgania.

Detekcja usterki w praktyce

Pomiary drgań pozwalają na wykrycie m.in. niewspółosiowości sprzęgniętych wałów. W takiej sytuacji ich środki obrotu są przesunięte względem siebie (osiowo lub kątowo). Jest to skutkiem np. błędów w montażu, nierównego fundamentu czy poluzowania się sprzęgła w miarę użytkowania. W efekcie wał napędzany "kiwa się", co może prowadzić do jego wygięcia się.

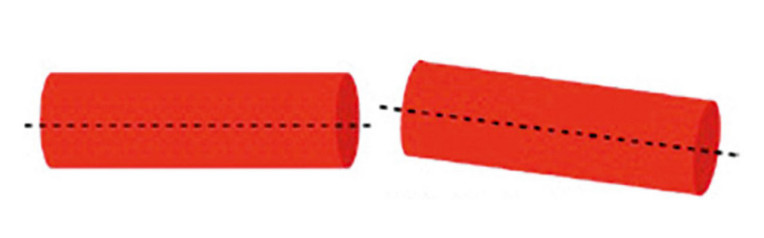

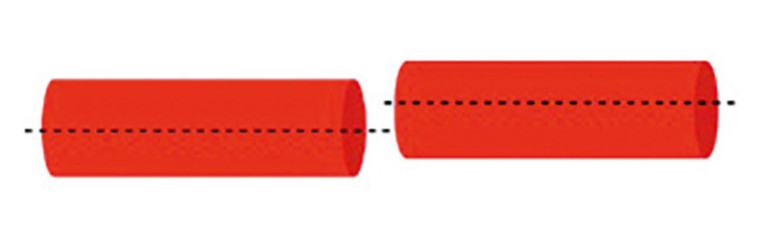

Rozróżnić można dwie sytuacje. W przypadku niewspółosiowości kątowej oś jednego z wałów jest przekrzywiona (rys. 1). Na charakterystyce częstotliwościowej sygnału z czujnika, który mierzy drgania osiowe, widoczne będą: składowa odpowiadająca jednokrotności prędkości obrotowej wału (1 × RPM), szczególnie jeżeli dodatkowo występuje niewyważenie wału, druga harmoniczna (2 × RPM), a nawet trzecia i czwarta (3 × RPM, 4 × RPM), jeżeli ponadto występują luzy albo wał jest zużyty. Dominuje jednak druga harmoniczna, która ma wartość równą albo większą niż składowa podstawowa. Wynika to stąd, że niewspółosiowo ustawione wały wyginają się dwukrotnie podczas każdego pełnego obrotu (góra–dół albo lewo–prawo). Efektem są dwie zmiany kierunku siły w czasie jednego obrotu, w związku z czym występują dwa piki drgań na obrót (2 × RPM). Drgania w kierunku promieniowym będą z kolei pomijalne. Zarejestrować także można przesunięcie fazy drgań po obu stronach sprzęgła o 180°. W przypadku niewspółosiowości osiowej – polegającej na tym, że wały są wprawdzie ustawione równolegle, ale równocześnie przesunięte względem siebie (rys. 2) – również dominuje druga harmoniczna i występuje przesunięcie w fazie o 180°.

Monika Jaworowska