CZĘŚĆ 1. PO CO, CZYM I JAK MALOWAĆ?

Trwałość oraz funkcjonalność produktów metalowych pogarszają się, jeżeli dopuści się do rozwoju korozji na ich powierzchni. Jest to zespół reakcji chemicznych i fizycznych, które zachodzą między metalem a otoczeniem. W ich wyniku ulega on erozji uszkadzającej jego strukturę. Jak oszacowano, co sekundę na świecie 1 tona stali zostaje zniszczona z powodu korozji. Koszt jej wymiany na nową w większym państwie europejskim jest rzędu nawet kilkudziesięciu mld euro rocznie.

MECHANIZM EROZJI METALU

Do korozji metalu dochodzi w procesie jego utleniania, czyli utraty elektronów, który prowadzi do powstania nowych związków chemicznych. W obecności tlenu oraz wody formują się tlenki metali. Przykład to rdzewienie metali żelaznych. W procesie tym żelazo ulega utlenieniu do postaci jonów żelaza. Te następnie łączą się z jonami hydroksylowymi i wodą, tworząc tlenek żelaza, czyli właśnie rdzę.

Najprostszym sposobem, by nie dopuścić do rozwoju korozji, jest izolacja metalu od wilgoci, tlenu i elektrolitów przez pokrycie go powłoką ochronną. Malowanie zatem nie tylko poprawia wygląd, ale i zabezpiecza produkt przed zniszczeniem. Skuteczność ochrony zależy od kilku czynników, w tym trwałości powłoki, szczelności pokrycia, przyczepności farby oraz antykorozyjnych właściwości jej składników. Te ostatnie to: żywice, rozpuszczalniki, pigmenty oraz wypełniacze.

PRZEGLĄD ŻYWIC

Żywice tworzą powłokę. W farbach używa się polimerowych. Od ich właściwości fizycznych i chemicznych zależą te cechujące potem gotowe pokrycia. Akrylowe zapewniają błyszczące, twarde powłoki, odporne chemicznie i na warunki atmosferyczne. Alkidowe są uniwersalne i tanie. Zaletą epoksydowych jest odporność na wodę i środki chemiczne. Niestety wystawione na działanie promieniowania ultrafioletowego tracą kolor oraz połysk. Żywice uretanowe zapewniają natomiast wysoki połysk i dobrą odporność chemiczną oraz na wodę.

Kolejny składnik rozpuszcza żywicę, jak również ułatwia nakładanie farby przez zmniejszenie jej lepkości. Pigmenty to z kolei drobno zmielone nieorganiczne albo organiczne proszki, od których zależy kolor, przezroczystość i przyczepność powłoki. Ponadto to właśnie te składniki farb pełnią funkcję inhibitorów korozji.

INHIBITORY KOROZJI

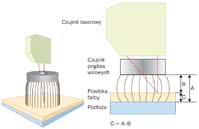

Rys. 1. Zasada pomiaru grubości przy użyciu połączenia czujników: laserowego i prądów wirowych

Są to substancje, które zahamowują lub spowalniają postęp erozji. Najskuteczniejsze są pigmenty antykorozyjne z cynkiem. Niestety uwalnianie do środowiska znaczących ilości tego pierwiastka chemicznego nie jest dla niego obojętne. Dlatego coraz większą popularność zyskują inhibitory ekologiczne i bezpieczne dla ludzi, do których cynk nie jest dodawany.

Na trwałość i szczelność powłoki malarskiej ma wpływ sposób oczyszczenia oraz przygotowania powierzchni. Także większość problemów z przyczepnością farb wynika właśnie z niedostatecznej staranności na tym etapie. Wybór odpowiedniej metody nie jest jednak łatwy, gdyż zależy od wielu czynników, w tym: stanu początkowego podłoża, jego rodzaju, typu farby i warunków późniejszego użytkowania produktu.

OBRÓBKA WSTĘPNA

Innego traktowania wymagają na przykład powierzchnie już lekko skorodowane, innego z kolei te pokryte solami, zabrudzeniami rozpuszczalnymi w wodzie lub smarami. Rdzę usuwa się, szlifując, stosując czyszczenie strumieniowo-ścierne, obróbkę termiczną albo zanurzając w kąpieli trawiącej. W ten sposób można się także pozbyć pozostałości po wcześniejszej obróbce metalu, mechanicznej (cięciu) albo cieplnej (spawaniu). Sole i kwasy zwykle zmywane są wodą, czystą albo z dodatkiem detergentu. Jeżeli taki środek zostanie użyty, konieczne jest, z reguły wielokrotne, spłukiwanie go czysta wodą.

Jej działanie wzmacnia się, stosując myjki ciśnieniowe lub dodatkowo oddziałując na powierzchnię mechanicznie (przez szczotkowanie). Zabrudzenie te usuwa się także parą wodną. Zatłuszczenia są z kolei zmywane przy użyciu środków alkalicznych albo rozpuszczalników.

JAK PRZYGOTOWAĆ STAL NIERDZEWNĄ?

Każdy metal wymaga indywidualnego podejścia. Na przykład ze stali nierdzewnej, podobnie jak z węglowej, zabrudzenia można usunąć rozpuszczalnikiem. Ważne jednak, by nie używać w tym celu roztworów chlorku, ponieważ sprzyjają one rozwojowi korozji wżerowej tego materiału. Zgorzeliny powinno się natomiast usuwać przez ścieranie.

Plamy z rdzy, które są wynikiem kontaktu stali tego typu ze stalą węglową albo drobinami żelaza, powinno się likwidować środkami chemicznymi albo, w przypadku tych wyraźniejszych, przez ścieranie. Usunąć powinno się także odbarwienia, które powstają w wyniku zgrubienia warstwy tlenku na powierzchni stali nierdzewnej podczas jej obróbki cieplnej, na przykład spawania.

RÓŻNORODNOŚĆ TECHNIK MALOWANIA

Słabsze przebarwienia można zlikwidować w kąpieli trawiącej, silniejsze wymagają ścierania albo szlifowania. Jako ścierniwa należy używać materiałów na bazie tlenku glinu lub granatu. Te, które zawierają żelazo, nie tylko nie są skuteczne, ale też pozostawiają ślady, które sprzyjają rozwojowi korozji. Z tego samego powodu do obróbki stali nierdzewnej nie wolno używać narzędzi z żelaza ani tych, którymi wcześniej czyszczono stal węglową.

W przemyśle korzysta się z wielu różnych technik nanoszenia farb. Najpopularniejsze to: natrysk pneumatyczny, natrysk bezpowietrzny, natrysk elektrostatyczny, malowanie przez zanurzenie oraz malowanie proszkowe. Każda metoda ma zalety i wady, które sprawiają, że najlepiej sprawdza się w konkretnych zastosowaniach.

NATRYSK PNEUMATYCZNY

W technice tej farba jest rozpylana w postaci aerozolu za pomocą sprężonego powietrza o niskim ciśnieniu. Główne jej wady to: wolne malowanie, a przez to mała wydajność. Powłoki nanoszone jednorazowo są cienkie - uzyskanie grubszej warstwy wymaga kilkukrotnej aplikacji. Konieczna jest ponadto duża ilość rozcieńczalników. Nakładać w taki sposób można wyłącznie farby o małej lepkości.

W technice tej farba jest rozpylana w postaci aerozolu za pomocą sprężonego powietrza o niskim ciśnieniu. Główne jej wady to: wolne malowanie, a przez to mała wydajność. Powłoki nanoszone jednorazowo są cienkie - uzyskanie grubszej warstwy wymaga kilkukrotnej aplikacji. Konieczna jest ponadto duża ilość rozcieńczalników. Nakładać w taki sposób można wyłącznie farby o małej lepkości.

Dzięki dobrej jakości wykończenia malowanej powierzchni natrysk pneumatyczny jest preferowany w takich branżach, w których nacisk kładzie się przede wszystkim na wygląd produktu, na przykład w przemyśle samochodowym. Zaletą jest również swobodna regulacja parametrów aplikacji, w tym ciśnienia i objętości powietrza, ciśnienia farby oraz kąta jej strumienia. Niestety, malowaniu przez natrysk pneumatyczny towarzyszy spory rozprysk farby, przez co stanowisko trzeba często czyścić. Sprzęt do nakładania farb tą metodą jest jednak tani w zakupie i eksploatacji.

NATRYSK BEZPOWIETRZNY

W tej metodzie nie używa się sprężonego powietrza. Farba jest rozpylana przez jej wtłoczenie pod wysokim ciśnieniem do węża, którym dociera do dyszy. Przez nią jest przetłaczana na zewnątrz. Do zalet tej techniki zalicza się wysoką wydajność i możliwość nanoszenia grubych warstw. Mniejsze jest także zużycie rozcieńczalników.

Wadą jest powstawanie zacieków oraz drogi sprzęt. Chociaż straty farby na rozpryski są mniejsze, trudne jest jej nanoszenie na małe obszary, o złożonych kształtach. Ponadto nie można regulować kąta strumienia, a dysze mają tendencję do zatykania się. Ich czyszczenie (i użytkowanie), ze względu na wysokie ciśnienie, jest natomiast trudne, a nawet niebezpieczne.

NATRYSK ELEKTROSTATYCZNY, ZANURZANIE

W natrysku elektrostatycznym cząstki farby elektryzuje się, natomiast obiekt malowania - uziemia. Po opuszczeniu dyszy krople przemieszczają się w kierunku przedmiotu, osiadając na nim. Zaletą tej metody są małe straty farby i dokładność pokrywania drobnych detali o złożonych kształtach jednolitymi powłokami. Główne wady to z kolei: jednowarstwowe malowanie, wolna aplikacja, wymóg wysokiej czystości powierzchni oraz duży koszt eksploatacji.

W malowaniu przez zanurzenie problemem są zacieki. Zaletą jest natomiast dokładne pokrycie i szybka aplikacja. Metoda ta pozwala także oszczędzić farby, chociaż równocześnie wymagane są duże ich ilości, żeby napełnić zbiornik. Ponadto gromadzą się w nim zabrudzenia z malowanych obiektów, a te lżejsze trudno w nim zanurzyć. Malowanie proszkowe jest z kolei zmodyfikowaną wersją techniki natrysku elektrostatycznego.

MALOWANIE PROSZKOWE

Zatem, podobnie jak w tej metodzie, również w malowaniu proszkowym naelektryzowane cząstki farby osadzają się na obiekcie. Ten następnie nagrzewa się do wysokiej temperatury, rzędu kilkuset °C. Wówczas proszek topi się, polimeryzuje, a potem utwardza, tworząc powłokę malarską. Jedną z ważniejszych zalet tej techniki jest możliwość ponownego wykorzystania proszku, który nie osiadł na malowanym przedmiocie. Nie są też potrzebne rozpuszczalniki.

Niestety, koszty początkowe, jak i te w późniejszej eksploatacji są w tej metodzie znaczne. Wynika to głównie ze zużycia dużych ilości energii termicznej, która jest potrzebna do utwardzania powłok. Stąd też kolejne ograniczenie - w ten sposób nie można malować produktów, których nie powinno się, z obawy o ich uszkodzenie albo zmianę właściwości, podgrzewać. W wielkoseryjnej produkcji przemysłowej proces nakładania powłok malarskich z wielu względów musi być zautomatyzowany.