Produkcja żywności to proces wieloetapowy, który rozpoczyna się od dostarczenia do magazynów zakładu surowców pochodzenia zwierzęcego lub roślinnego. Następnie są one poddawane wstępnej obróbce. Usuwa się m.in. łodygi, liście oraz korzenie owoców i warzyw, a w przypadku surowego mięsa skórę oraz tłuszcz.

Produkty mrożone rozmraża się. Później surowce są sortowane, na przykład według rozmiaru lub jakości. W kolejnym etapie rośliny obiera się ze skórki, z ryb usuwa ości, a mięso oddziela od kości. Tak przygotowane produkty tnie się na części, kroi na plasterki, sieka, mieli, kruszy lub rozciera. Następnie surowce oraz różne dodatki są ze sobą mieszane.

Kolejne etapy obróbki to m.in. wędzenie, blanszowanie, pieczenie, smażenie, prażenie, mrożenie lub suszenie. Przed rozlaniem do butelek, włożeniem do plastikowych pudełek, kartonów, metalowych puszek lub wyłożeniem na tackach, które są foliowane, produkty konserwuje się (sterylizuje, pasteryzuje). Opakowania te umieszcza się później w pojemnikach zbiorczych.

Te ostatnie są ładowane do samochodów dostawczych i wysyłane do odbiorców lub transportowane do magazynów. Wiele z tych zadań może być zautomatyzowanych. W artykule przedstawiamy przykładowe komponenty systemów automatyki używane na różnych etapach produkcji spożywczej oraz kryteria ich wyboru.

POMPY ODPOWIADAJĄ ZA TRANSPORT

W zależności od stanu skupienia surowców, półproduktów i gotowych wyrobów do ich transportu używa się różnych urządzeń. Na przykład produkty w stanie ciekłym, które do zakładu są dostarczane w cysternach dalej pompuje się rurociągami. W ten sposób transportuje się m.in. zupy, syropy, koncentraty, soki, oleje, mleko, wino, płynną czekoladę, wsady owocowe oraz jogurty.

W zależności od stanu skupienia surowców, półproduktów i gotowych wyrobów do ich transportu używa się różnych urządzeń. Na przykład produkty w stanie ciekłym, które do zakładu są dostarczane w cysternach dalej pompuje się rurociągami. W ten sposób transportuje się m.in. zupy, syropy, koncentraty, soki, oleje, mleko, wino, płynną czekoladę, wsady owocowe oraz jogurty.

Pompy wykorzystuje się również do przemieszczania produktów półpłynnych (ciast), zmielonych (wsady kiełbas) oraz sypkich (cukier). Wybierając takie urządzenie należy się upewnić, że jego elementy mające kontakt z żywnością są wykonane z materiałów dopuszczonych do użytku w produkcji spożywczej (patrz ramka).

Istotna jest także ich odporność na środki chemiczne używane do mycia i dezynfekcji oraz wytrzymałość na ścieranie. To ostatnie może być wynikiem długotrwałego kontaktu z produktem lub substancjami wydzielającymi się w czasie jego przetwarzania. Przykładem są kryształki formujące się w określonych warunkach z rozpuszczonego cukru.

Jeżeli urządzenie będzie myte ręcznie, trzeba sprawdzić łatwość jego demontażu. Jeżeli natomiast w planach jest mycie lub sterylizacja na miejscu, czyli bez rozmontowywania (Cleaning In Place - CIP, Steam In Place - SIP), konstrukcja pompy powinna to umożliwiać. Sprawdzić trzeba także, czy dopuszczalne wartości temperatury (zewnętrznej i wewnętrznej), ciśnienia roboczego oraz odporności na wstrząsy pompy odpowiadają wymaganiom aplikacji.

Należy też ocenić, czy konkretny typ pompy nadaje się do transportu produktu o danej konsystencji, gęstości oraz lepkości. Przykładowo do transportu cieczy o dużej lepkości zaleca się pompy membranowe, zwłaszcza z podwójną membraną oraz zębate. Do pompowania produktów płynnych z cząstkami stałymi, na przykład jogurtów z kawałkami owoców, nadają się natomiast pompy krzywkowe.

Nie naruszają one bowiem struktury takich składników. Pompy śrubowe z kolei sprawdzają się w transporcie produktów o dużej gęstości, na przykład mielonego mięsa, serów oraz ciast. Ten rodzaj pomp również nie niszczy pompowanego produktu. W wypadku płynów o małej lepkości lepiej korzystać z pomp odśrodkowych.

|

Surowce i gotowe produkty, zwłaszcza te w formie płynnej, półpłynnej (ciasta, syropy) oraz sypkiej (mąka, różne proszki) łatwo mogą zanieczyścić wyposażenie linii produkcyjnych. Dlatego zapewnianie jej odpowiedniej higieny wiąże się z jej częstym myciem i odkażaniem. Z tych powodów obudowy urządzeń używanych w produkcji spożywczej muszą być odpowiednio wytrzymałe oraz szczelne. Inaczej różne substancje z zewnątrz mogłyby przenikać do środka maszyny, uszkadzając ją lub później zanieczyszczając również inne produkty. Stopień ochrony obudowy jest określany przez wartość kodu IP. Jego pierwsza cyfra charakteryzuje poziom ochrony przed zanieczyszczeniami stałymi, na przykład pyłem, druga natomiast opisuje szczelność obudowy w razie zalania lub zanurzenia jej w wodzie. Im większa jest wartość IP, tym większy poziom ochrony. Przykładowo jeśli spodziewany jest rzadki kontakt urządzenia z wodą, wystarczającym zabezpieczeniem może być obudowa z IP65. Stopień ochrony IP69K jest natomiast wymagany, jeśli obudowa będzie często spłukiwana strumieniem wody (o temperaturze do +80°C) pod dużym ciśnieniem (80-100 barów). Szczelność obudowy to nie wszystko - ważny jest również dobór zastosowanego materiału. Szczególnie popularne w zastosowaniach w branży spożywczej są obudowy wykonywane ze stali nierdzewnej. Powierzchnie z tego materiału łatwo jest czyścić, charakteryzuje je także duża odporność na korozję. Jest to o tyle istotne, że jeżeli zjawisko to rozwinie się, może dojść do rozszczelnienia Na zewnątrz skrzynki znajduje się płytka z dwoma prętami (widelec), które ustalają położenie czujnika względem obiektu oraz zapobiegają obrotowi sensora wokół osi wałka pomiarowego. MCP-2K jest przeznaczony do pomiaru małych prędkości obrotowych lub liniowych (jeżeli zostanie sprzężony z rolką lub bębnem o znanej średnicy). Urządzenie można m.in. zastosować do pomiaru prędkości wag taśmociągowych i wagoprzenośników używanych do ważenia i dozowania materiałów sypkich. Chwytak waży 3,6 kg, a siła jego trzymania to 200 kg. TVCB 250 można m.in. wykorzystać do przenoszenia butli z wodą o pojemności 18,9 l i 11 l, zdejmowania butli z linii rozlewniczych, z pozycji pionowych i poziomych oraz ich układania na regałach. Otwory kontrolne w nakładce łączącej korpus zaworu i siłownik ułatwiają kontrolę szczelności uszczelki trzpienia zaworu. Urządzanie zostało ponadto skręcone za pomocą śrub, co upraszcza jego inspekcję oraz serwisowanie. Wybrane parametry zaworu: chropowatość powierzchni mających kontakt z produktem - Ra < 0,8 µm, maks. ciśnienie czynnika: 1600 kPa, zakres temperatur - od -10°C do +130°C. Moduły są ze sobą połączone za pomocą prętów stalowych. Częścią przenośnika jest też silnik trój- lub jednofazowy asynchroniczny z przekładnią ślimakową. Opcje dodatkowe to m.in.: czujnik krańcowy mechaniczny lub optyczny, możliwość zamontowania przenośnika na podstawie lub wmontowania go w inne urządzenie, stałe lub regulowane ograniczenie boczne, regulacja prędkości oraz przyciski zatrzymania awaryjnego. Aby zmniejszyć ryzyko zanieczyszczenia produktów w kiściach, nie użyto smaru, natomiast pokrycie robotów lakierem epoksydowym ułatwia ich zmywanie i dezynfekcję. Urządzania można zamontować na podłodze lub suficie, ich zaletą jest także brak zewnętrznego okablowania. Pompa jest przystosowana do mycia w systemie CIP. Wps-4 przeznaczona jest do transportu produktów spożywczych w stanie ciekłym o lepkości do 1000 cP, w zastosowaniach niewymagających dużej wydajności. Można ją wykorzystać m.in. do pompowania mleka, serwatki, mieszanki lodowej, soków klarownych i nieklarownych oraz wody. Określają one działania, które trzeba podjąć oraz warunki, które należy stworzyć oraz kontrolować na wszystkich etapach produkcji i transportu żywności, aby nie była ona szkodliwa dla zdrowia i życia ludzi. System Analizy Zagrożeń i Krytycznych Punktów Kontrolnych (HACCP) określa z kolei procedury identyfikacji zagrożeń (mikrobiologicznych, chemicznych, fizycznych), które mogą wpłynąć na jakość żywności. Ich źródłem mogą być m.in. surowce, proces technologiczny, maszyny oraz otoczenie, w tym personel. HACCP ułatwia też szacowanie ryzyka ich wystąpienia oraz zapobieganie im, na przykład poprzez kontrolę różnych parametrów procesowych oraz otoczenia (na przykład temperatury, wilgotności). Zasady GHP, GMP oraz HACCP stanowią dla producentów komponentów automatyki do produkcji spożywczej cenną wskazówkę. Uwzględniając je w projektach swoich urządzeń, lepiej mogą oni odpowiedzieć na zapotrzebowanie klientów i wspierać ich w zapewnianiu jakości w procesach produkcyjnych. |

Rezystancyjny termometr Omnigrad M TR48 w wykonaniu higienicznym dla przemysłu spożywczego, farmaceutycznego i chemicznego firmy Endress+Hauser. Urządzanie składa się z

Rezystancyjny termometr Omnigrad M TR48 w wykonaniu higienicznym dla przemysłu spożywczego, farmaceutycznego i chemicznego firmy Endress+Hauser. Urządzanie składa się z  Czujnik prędkości MCP-2K firmy Meskon składa się z enkodera połączonego z wałkiem ułożyskowanym w bloku łożyskowym z dwoma obustronnie uszczelnionymi łożyskami ze stali nierdzewnej. Całość umieszczona jest w obudowie ze stali nierdzewnej o stopniu ochrony IP65 z odkręcaną i uszczelnioną pokrywą.

Czujnik prędkości MCP-2K firmy Meskon składa się z enkodera połączonego z wałkiem ułożyskowanym w bloku łożyskowym z dwoma obustronnie uszczelnionymi łożyskami ze stali nierdzewnej. Całość umieszczona jest w obudowie ze stali nierdzewnej o stopniu ochrony IP65 z odkręcaną i uszczelnioną pokrywą. Chwytak podciśnieniowy TVCB 250 do butli z wodą o dużej wadze z oferty firmy Tevac. Urządzenie wykonano z anodowanego aluminium, zastosowano też dwa pierścienie uszczelniające. Nie występują w nim ruchome elementy mechaniczne.

Chwytak podciśnieniowy TVCB 250 do butli z wodą o dużej wadze z oferty firmy Tevac. Urządzenie wykonano z anodowanego aluminium, zastosowano też dwa pierścienie uszczelniające. Nie występują w nim ruchome elementy mechaniczne. Chwytak widłowy FlexGripper do paletyzacji z oferty ABB dla robotów IRB 460 i IRB 660. Przeznaczony jest do przenoszenia worków o masie do 50 kg oraz wysokości: 120-250 mm, długości: 300-750 mm i szerokości: 250-450 mm. Waga chwytaka: 60 kg, odstęp między widełkami: 80 mm, zakres obrotów kabla: ± 180°.

Chwytak widłowy FlexGripper do paletyzacji z oferty ABB dla robotów IRB 460 i IRB 660. Przeznaczony jest do przenoszenia worków o masie do 50 kg oraz wysokości: 120-250 mm, długości: 300-750 mm i szerokości: 250-450 mm. Waga chwytaka: 60 kg, odstęp między widełkami: 80 mm, zakres obrotów kabla: ± 180°.  Sanitarny zawór kulowy SBV firmy Alfa Laval do regulacji przepływu cieczy lepkich oraz zawierających cząstki stałe. SBV składa się z korpusu, dwóch kołnierzy, gniazd, kuli, trzpienia oraz rączki lub siłownika. Części zaworu oraz uszczelnienia stykające się z produktem wykonano ze stali 1.4404, PTFE oraz EPDM.

Sanitarny zawór kulowy SBV firmy Alfa Laval do regulacji przepływu cieczy lepkich oraz zawierających cząstki stałe. SBV składa się z korpusu, dwóch kołnierzy, gniazd, kuli, trzpienia oraz rączki lub siłownika. Części zaworu oraz uszczelnienia stykające się z produktem wykonano ze stali 1.4404, PTFE oraz EPDM. Przenośniki płytkowe z oferty firmy Haberkorn składają się z ramy zbudowanej z profili aluminiowych oraz łańcucha złożonego z modułów o podziałce od 1/2" do 3,15" wykonanych z tworzywa sztucznego lub stali.

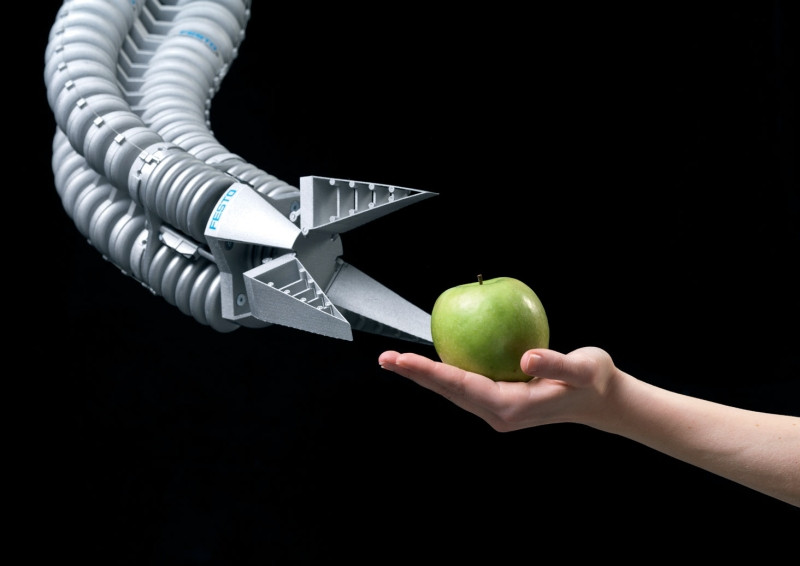

Przenośniki płytkowe z oferty firmy Haberkorn składają się z ramy zbudowanej z profili aluminiowych oraz łańcucha złożonego z modułów o podziałce od 1/2" do 3,15" wykonanych z tworzywa sztucznego lub stali. Roboty firmy Fanuc z serii M-430iA przeznaczone są do przenoszenia elementów o masie do 4 kg w przemyśle spożywczym (modele M-430iA/2F, M-430iA/2FH, M-430iA/4FH) lub farmaceutycznym (modele M-430iA/2P, M-430iA/2PH). W maszynach zastosowano specjalne osłony oraz uszczelnienia chroniące przed gorącą wodą, kwasami oraz alkalicznymi środkami czyszczącymi (stopień ochrony IP67).

Roboty firmy Fanuc z serii M-430iA przeznaczone są do przenoszenia elementów o masie do 4 kg w przemyśle spożywczym (modele M-430iA/2F, M-430iA/2FH, M-430iA/4FH) lub farmaceutycznym (modele M-430iA/2P, M-430iA/2PH). W maszynach zastosowano specjalne osłony oraz uszczelnienia chroniące przed gorącą wodą, kwasami oraz alkalicznymi środkami czyszczącymi (stopień ochrony IP67). Pompa odśrodkowa Wps-4 firmy Spomasz wraz z silnikiem umieszczona jest w obudowie z nóżkami (nie wymaga fundamentu). Elementy urządzenia stykające się z pompowanym medium wykonano ze stali kwasoodpornej 1.4404, a pozostałe ze stali 1.4301. Zastosowano też uszczelnienia wału mechaniczne czołowe pojedyncze.

Pompa odśrodkowa Wps-4 firmy Spomasz wraz z silnikiem umieszczona jest w obudowie z nóżkami (nie wymaga fundamentu). Elementy urządzenia stykające się z pompowanym medium wykonano ze stali kwasoodpornej 1.4404, a pozostałe ze stali 1.4301. Zastosowano też uszczelnienia wału mechaniczne czołowe pojedyncze. W przemyśle spożywczym duży nacisk jest kładziony na jakość, bezpieczeństwo oraz higienę na wszystkich etapach produkcji. Najlepsze wyniki w tym zakresie można uzyskać, wdrażając w zakładzie system zarządzania jakością. W Polsce, zgodnie z wytycznymi Unii Europejskiej, wymagane są m.in. Dobre Praktyki Higieniczne (GHP) oraz Dobre Praktyki Wytwarzania (GMP).

W przemyśle spożywczym duży nacisk jest kładziony na jakość, bezpieczeństwo oraz higienę na wszystkich etapach produkcji. Najlepsze wyniki w tym zakresie można uzyskać, wdrażając w zakładzie system zarządzania jakością. W Polsce, zgodnie z wytycznymi Unii Europejskiej, wymagane są m.in. Dobre Praktyki Higieniczne (GHP) oraz Dobre Praktyki Wytwarzania (GMP).