W artykule przedstawiamy rozwiązania automatyki oraz techniki pomiarowe, dzięki którym właściciele tartaków mogą sprostać pojawiającym się przed nimi wyzwaniom technicznym.

Po przywiezieniu do tartaku drewno jest sortowane w zależności od: gatunku, średnicy pnia, jego długości oraz jakości. Celem grupowania jest poprawa wydajności produkcji. Pnie o podobnych wymiarach można bowiem łatwiej i szybciej transportować, rzadziej również trzeba korygować sposób ich cięcia.

Ten dobiera się natomiast, uwzględniając też jakość drewna. Dzięki temu straty surowca są mniejsze, a wyrób końcowy jest w danej klasie jednorodniejszy gatunkowo. To później znacznie ułatwia jego sprzedaż klientom o sprecyzowanych oczekiwaniach.

Określenie wymiarów pni oraz ocena jakości drewna to obecnie proces zwykle zautomatyzowany, będący przykładem zastosowania w branży drzewnej różnych technik pomiarowych. Najczęściej używane są skanery laserowe 3D, skanery rentgenowskie albo ich połączenie.

SKANERY 3D ODTWARZAJĄ KSZTAŁT PNIA

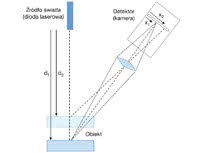

Rys. 1. Laserowe skanery triangulacyjne są wykorzystywane do odtwarzania kształtu pni

W tartakach popularne są  Wykorzystuje się wówczas efekt różnicy w stopniu rozproszenia światła laserowego przez "czyste" drewno i korę. W wypadku tego drugiego jest ono znacznie słabsze, co jest wyraźnie widoczne na obrazie nieokorowanego pnia.

Wykorzystuje się wówczas efekt różnicy w stopniu rozproszenia światła laserowego przez "czyste" drewno i korę. W wypadku tego drugiego jest ono znacznie słabsze, co jest wyraźnie widoczne na obrazie nieokorowanego pnia.

Na tej podstawie wyznaczana jest grubość kory i kształt drzewa pod nią schowanego. Zjawisko to jest także użyteczne w detekcji uszkodzeń w drewnie już pociętym na deski. Sęki i inne defekty będą się bowiem, podobnie jak kora, wyróżniać na obrazie 3D pnia.

Skanery laserowe nie dostarczają jednak informacji o wadach wewnętrznych całych pni. Te zaś, mimo podobnego kształtu albo wymiarów, zwykle różnią się liczbą i położeniem m.in. sęków, przebarwień, zgnilizn, nierównomierności szerokości słojów, zabitek (martwic), zakorków (wrośniętej kory) i pęcherzy żywicznych między słojami.

Dane o nich można pozyskać dopiero przeprowadzając inspekcję rentgenowską. Układ pomiarowy składa się w tym wypadku z lampy emitującej promieniowanie RTG (X) o długości fali mieszczącej się w przedziale od kilku pm do 10 nm i jego detektora.

PRZEŚWIETLANIE PNI DIAGNOZUJE JAKOŚĆ DREWNA

Rys. 2. Skanery rentgenowskie pozwalają zajrzeć "do środka" pni

System ten zbudowany jest ze wzmacniacza obrazu i kamery z przetwornikiem obrazu CCD. Wzmacniacz pochłania promieniowanie rentgenowskie przetwarzając je na światło widzialne. Te dalej kamera przetwarza na sygnał elektryczny, a komputer w obraz obiektu inspekcji, tzn. pnia na przenośniku umieszczonego pomiędzy lampą, a detektorem.

Promieniowanie rentgenowskie ma specyficzną właściwość - przenika przez materiały, które są nieprzezroczyste dla światła widzialnego. Stopień przepuszczalności zależy od gęstości materiału - im jest ona większa, tym mniejsza ilość promieniowania przez niego przenika. Różnym wartościom jego natężenia na obrazie obiektu odpowiadają inne odcienie szarości. Pozwala to odróżnić na nim "czyste" drewno od defektów i jest pomocne w badaniu jego struktury, na przykład w określeniu wzoru słojów.

Aby przyspieszyć inspekcję skanery rentgenowskie używane w przemyśle drzewnym mają zwykle ograniczoną liczbę kierunków pomiarów, najczęściej dwa (rys. 2). Wynikiem ich działania są zatem dwa radiogramy przedstawiające przekroje pnia prostopadłe do siebie.

JAK CIĄĆ PNIE EFEKTYWNIE?

Oprócz inspekcji rentgenowskiej w badaniach jakości struktury wewnętrznej pni korzysta się z innych metod nieniszczących. Przykładem są pomiary za pomocą ultradźwięków, mikrofal oraz wibracji.

Pnie drzew nie są idealnie proste. Dlatego tnąc w ten sposób te, które są powyginane liczyć się trzeba ze sporą stratą, nawet kilkudziesięciu procent najczęściej najbardziej wartościowego surowca, ścinanego dla ich wyrównania. Dotyczy to szczególnie pni o mniejszych średnicach. Alternatywą jest ich rozcinanie po łuku (curve sawing).

W tej metodzie ścieżka cięcia wyliczana jest niezależnie dla każdego kawałka drewna w taki sposób, aby jakość i wytrzymałość na obciążenia produktu końcowego była odpowiednio jak najlepsza i największa, a straty surowca jak najmniejsze. Dwie pierwsze cechy uzyskuje się, odpowiednio, omijając defekty drewna oraz podążając za wzorem jego słojów na podstawie informacji ze skanera rentgenowskiego.

Kształt pnia w profilu jego cięcia jest z kolei powtarzany na bazie danych ze skanera laserowego. Otrzymane w ten sposób zakrzywione deski oraz belki są później prostowane podczas suszenia.

Kamera wykrywa uszkodzone separatory desek

Dawniej listewki układano ręcznie. Również ich jakość była oceniania przez ludzi, którzy odrzucali te już niespełniające wymogów. Obecnie separatory są rozkładane automatycznie. Ładuje się je do specjalnej maszyny. Jej podajnik ustawiony jest wzdłuż palety, na której składowane są stosy desek. Częścią maszyny jest system inspekcji listewek. Wykrywa on te separatory, które ze względu na przykładowo nieodpowiednie wymiary, kształt albo uszkodzenia mogłyby zablokować maszynę. Takie są automatycznie odrzucane. System inspekcji składa się z kamery, specjalnego oprogramowania do przetwarzania obrazu i fotodetektora. Wymaga on kalibracji. Przeprowadza ją operator, który zatrzymuje taśmociąg, umieszcza wzorcowy separator w polu widzenia kamery i robi mu zdjęcie. Z nim są potem porównywane obrazy kolejnych listewek. Te, po uruchomieniu maszyny, są rejestrowane przez kamerę wyzwalaną automatycznie przez fotodetektor w momencie, gdy następny separator znajdzie się w jej polu widzenia. Uszkodzone listewki są odrzucane. Informacja o tym i o przyczynie takiej decyzji jest wyświetlana na panelu operatorskim. |

CO SIĘ SKŁADA NA LINIĘ CIĘCIA PO ŁUKU?

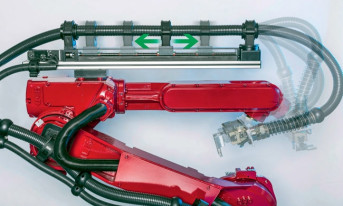

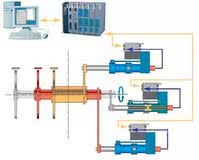

Rys. 3. Linia do cięcia pni po łuku

Rozcinanie drewna po łuku jest realizowane na jeden z dwóch sposobów. W pierwszym manipuluje się pniami naprowadzanymi na stacjonarne piły, natomiast w drugiej metodzie przesuwa się ostrza. Na rys. 3 przedstawiono przykład linii cięcia po łuku z regulowanym położeniem pił.

Jej częścią jest system komputerowy, którego oprogramowanie, na podstawie danych ze skanerów, laserowego 3D oraz rentgenowskiego, wyznacza optymalny profil ruchu ostrzy. Za pośrednictwem magistrali systemowej jest on przesyłany, razem z informacją zwrotną o aktualnej pozycji pił, do głównego sterownika cylindrów hydraulicznych regulujących ustawienia ostrzy.

Urządzenia używane w obrębie linii cięcia drewna narażone są na trudne warunki. Najuciążliwsze są silne wibracje towarzyszące szybkiemu rozcinaniu pni oraz pył i kurz unoszące się w powietrzu. Aby zapewnić niezawodność działania oraz trwałość elementów elektronicznych i hydraulicznych, trzeba je zatem właściwie zabezpieczyć.

Przykładowe rozwiązania stosowane w komponentach dla przemysłu drzewnego to: ograniczenie liczby elementów elektronicznych, a dla tych niezbędnych użycie specjalnych, antywibracyjnych zabezpieczeń, obudowy o wysokim stopniu ochrony przed pyłem, wzmocnione złącza kablowe, ograniczenie liczby kabli i specjalne uszczelnienia siłowników redukujące tarcie.

SUSZENIE DREWNA JEST KONIECZNE

Drewno pocięte na deski trzeba wysuszyć, tak aby zawartość wilgoci była w nim odpowiednia do warunków, w jakich będzie użytkowane. Usunięcie nadmiaru wody, przeprowadzone prawidłowo, ma wiele zalet.

Drewno pocięte na deski trzeba wysuszyć, tak aby zawartość wilgoci była w nim odpowiednia do warunków, w jakich będzie użytkowane. Usunięcie nadmiaru wody, przeprowadzone prawidłowo, ma wiele zalet.

Suche drewno jest o wiele - w wypadku niektórych gatunków drzew nawet o połowę - lżejsze niż mokre. Ułatwia to transport desek oraz zmniejsza jego koszty. Przede wszystkim jednak suszenie poprawia właściwości użytkowe drewna.

Odpowiednio osuszone w produkcie docelowym (tzn. w oknie, ścianie, meblu) będzie się ono mniej kurczyć lub pęcznieć przy zmianie wilgotności otoczenia. Suche drewno jest twardsze, trwalsze i rzadziej powstają w nim pęknięcia. To z kolei ułatwia jego cięcie na wymiar, dalszą obróbkę mechaniczną oraz zbijanie lub sklejanie desek ze sobą.

Mała zawartość wilgoci utrudnia rozwój pleśni i grzybów. Skuteczniejsze jest również działanie powłok zabezpieczających deski przed próchnicą oraz ognioochronnych. Suche drewno ma ponadto lepsze właściwości elektryczne i zapewnia lepszą izolację termiczną niż mokre.

Drzewo po pocięciu na deski jest układane rzędami w stosy, które są później transportowane do suszarni. Aby umożliwić przepływ powietrza odprowadzającego wilgoć z drewna, jego kolejne warstwy oddziela się od siebie specjalnymi, wąskimi i grubszymi listwami układanymi w poprzek rzędu desek. Separatory wykorzystuje się wielokrotnie dla kolejnych partii drewna, dopóki jeszcze nadają się do użytku.

Drzewo po pocięciu na deski jest układane rzędami w stosy, które są później transportowane do suszarni. Aby umożliwić przepływ powietrza odprowadzającego wilgoć z drewna, jego kolejne warstwy oddziela się od siebie specjalnymi, wąskimi i grubszymi listwami układanymi w poprzek rzędu desek. Separatory wykorzystuje się wielokrotnie dla kolejnych partii drewna, dopóki jeszcze nadają się do użytku.