Przepisu nie mamy, ale firmy z szeroko rozumianej branży spożywczej wiedzą, że ważne jest podniebienie konsumenta, to jednak coś więcej decyduje o sukcesie produktu. Dziś nie chodzi tylko o sam smak, ale konsystencję, fakturę, kolor, zapach i wiele innych parametrów naraz. Dlatego firmy kładą coraz większy nacisk na dokładną, sprawną i powtarzalną kontrolę procesu produkcji swoich wyrobów.

To nie tylko monitorowanie kupowanych surowców, ale także nieustanna praca nad doskonaleniem procesu wytwórczego. Nadzór nad temperaturą, ciśnieniem, poziomem czy wagą w pracujących maszynach w połączeniu z czynnikiem czasu i precyzyjnym odmierzaniem składników jest już standardem.

Coraz częściej chcemy kontrolować proces produkcji na każdym etapie, weryfikować jakość półproduktów tu i teraz, tak by nasz gotowy wyrób miał zawsze te same cechy. W wielu przypadkach decydująca jest mętność produktu. Precyzyjny pomiar tego parametru usprawni proces produkcji.

Ponadto może udzielić informacji, jaki produkt jest obecnie transferowany lub co zostało dostarczone do zbiornika. Często są to istotne informacje w wysoko zautomatyzowanych zakładach produkcyjnych posiadających rozbudowaną instalację rur przesyłowych i wiele zbiorników pośrednich, z których wydawany jest produkt do opakowań.

CZYM ZATEM JEST MĘTNOŚĆ I DLACZEGO WARTO JĄ MIERZYĆ?

Fot. 1. Mętnościomierz ITM-3 w procesie kontroli produktu na linii pasteryzacji

Mętność to określenie zjawiska optycznego. Efekt rozproszenia światła na nierozpuszczonych molekułach znajdujących się w płynie. Jeśli promień świetlny napotyka molekułę to część światła zostanie zaabsorbowana a część odbita. W zależności od formy, powierzchni i wielkości molekuły światło jest rozpraszane z różnym natężeniem we wszystkich kierunkach.

Intensywność mętności zależy przede wszystkim od ilości nierozpuszczonych cząstek stałych. Badanie wykonywane jest poprzez naświetlenie medium światłem o długości fali 860 nanometrów (podczerwień). Następnie analiza odbitego i/lub rozproszonego widma pozwala określić stopień zmętnienia medium.

Wykorzystanie podczerwieni ma na celu zapewnienie precyzyjnego pomiaru w każdym płynnym medium niezależnie od jego barwy. Dlatego też oceny mętności możemy dokonać w medium, które ludzkie oko uzna za zupełnie nieprzejrzyste, przykładowo mleko czy przeciery warzywne lub owocowe, jogurt, ale także opad drożdży fermentacyjnych w browarnictwie.

PODSTAWOWE METODY POMIARU MĘTNOŚCI

Fot. 2. Mętnościomierz Anderson- Negele ITM-4 z przykładowym systemem montażu - wykorzystywany jest do pomiaru niskiej mętności

Metoda światła rozproszonego wstecznego (180°)

Jej zastosowanie dotyczy głównie pomiarów średniej do wysokiej mętności medium minimum 200 NTU (50 EBC) nawet do 300 000 NTU. Zasada pomiaru: z diody pada na medium wiązka światła podczerwonego. Cząsteczki nierozpuszczone odbijają światło, które trafia do diody odbiorczej i zostaje przetworzone w urządzeniu na wybrane jednostki zmętnienia medium.

Metoda światła rozproszonego (naprzemiennego 90°)

Ma ona swoje zastosowanie przede wszystkim do pomiaru niskiej mętności nawet w zakresie 0...5 NTU (0..1EBC) maksymalnie do 5000 NTU (1250 EBC). Zasada pomiaru: dwa nadajniki i dwa odbiorniki umiejscowione pod kątem 90° względem siebie rzucają światło podczerwone i mierzą naprzemiennie światło rozproszone. Poprzez utworzenie ilorazu urządzenie przetwarza sygnał na wybrane jednostki zmętnienia medium.

PRZYKŁAD: MYCIE LINII PRODUKCYJNEJ

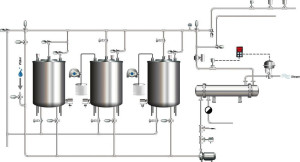

Pomiar mętności jest w technologii procesowej niezbędnym parametrem przy automatyzacji przebiegu procesu. Wyeliminowanie powszechnie stosowanego czynnika czasu przyspieszy proces, podniesie poziom kontroli i ograniczy straty. Przykładem może być wykorzystanie mierników mętności w stacjach Clean in Place.

Pomiar mętności jest w technologii procesowej niezbędnym parametrem przy automatyzacji przebiegu procesu. Wyeliminowanie powszechnie stosowanego czynnika czasu przyspieszy proces, podniesie poziom kontroli i ograniczy straty. Przykładem może być wykorzystanie mierników mętności w stacjach Clean in Place.

W przemyśle spożywczym CiP jest koniecznym elementem dla utrzymania najwyższej jakości wyrobów, spełnienia norm higieny i standardów w procesie produkcji. W nowoczesnych stacjach mycia w zależności od ich rozbudowania wyodrębnić możemy następujące po sobie 3 główne fazy mycia linii produkcyjnej:

- płukanie wstępne z wykorzystaniem czystej lub wstępnie oczyszczonej wody,

- mycie za pomocą kwasów i ługu,

- spłukiwanie końcowe z wykorzystaniem czystej wody.

W zautomatyzowanej stacji mycia monitoruje się i optymalizuje zużycie poszczególnych mediów: wody, kwasu i sody. Najczęstszą stosowaną metodą jest pomiar konduktancji, temperatury i przepływu. W połączeniu z czynnikiem czasu mającym charakter bezpieczeństwa, aby być pewnym, że resztki produktu zostały wypłukane z rur i maszyn.

Zastosowanie miernika mętności pozwoli w pierwszym etapie mycia dokładnie określić moment wypchnięcia produktu z instalacji - ograniczając do minimum dalsze płukanie wodą. Natomiast w fazie spłukiwania odczyt z mętnościomierza poinformuje o punkcie zakończenia procesu mycia, redukując zużycie czystej wody w porównaniu do metody czasowej.

W efekcie prócz wzrostu wydajności stacji użytkownik podnosi poziom bezpieczeństwa produkcji poprzez dostateczne mycie oraz osiąga redukcję zapotrzebowania na energię i świeżą wodę, tym samym chroniąc środowisko.

PRZYKŁAD: PRODUKCJA PIWA

Fot. 3. Modułowy mętnościomierz Anderson-Negele ITM-51 w wersji kompaktowej - wykorzystywany jest do monitorowania średniej i wysokiej mętności

Kolejnym przykładem korzyści płynących z monitorowania mętności produktu może być etap oddzielania brzeczki w procesie produkcji piwa. Po skończonym procesie zacierania przepompowuje się "zacier" do kadzi filtracyjnej w celu oddzielenia brzeczki od elementów stałych, wysłodzin. Proces ten powtarza się do momentu uzyskania odpowiedniej klarowności brzeczki.

Kontrola tego procesu jest niezmiernie ważna. Zbyt duży udział substancji stałych może prowadzić do problemów w procesie fermentacji, co bezpośrednio przekłada się na pogorszenie jakości produktu końcowego. Zastosowanie mętnościomierza zautomatyzuje proces i pozwoli osiągnąć powtarzalność produktu.

Mętnościomierz dokładnie określi moment uzyskania zadanej klarowności brzeczki i zadecyduje o zakończeniu procesu filtracji. W późniejszym etapie fermentacji pomiar mętności na wylocie ze zbiornika fermentacyjnego zautomatyzuje proces zbioru drożdży.

Różnice w liczbie komórek i gęstości warstw można w prosty sposób zmierzyć za pomocą mętnościomierza. Eliminuje to konieczność kontroli barwy wzrokiem przez szklany wziernik. Sam proces zostaje przyspieszony i wykonany z wysoką dokładnością.

PODSUMOWANIE

Korzyści płynące z monitorowania mętności w procesie produkcji są istotne. Kontrola mętności podnosi bezpieczeństwo, przyspiesza zmianę cyklu produkcyjnego i ogranicza straty produktów. Redukuje też zużycie mediów takich jak woda czy energia elektryczna, wykorzystywana w procesie CIP do płukania instalacji.

Minimalizuje odprowadzane ścieki po zakończeniu etapu mycia linii produkcyjnej i tym samym chroni środowisko. Umożliwia rozpoznanie rodzaju płynącego w rurze medium, przykładowo serwatka - mleko - śmietana. Mętność udzieli także informacji o skuteczności filtracji produktu. Prawidłowo badana zapewni jakość wyrobu.

OEM Automatic

Więcej na www.oemautomatic.pl