Na początek – gdzie właściwie się znajdujemy?

Jesteśmy w pomieszczeniu pomiarowym naddźwiękowego tunelu aerodynamicznego w Instytucie Maszyn Przepływowych Polskiej Akademii Nauk w Gdańsku. Stanowi ono część Laboratorium Aerodynamicznego Zakładu Termoaerodynamiki IMP PAN, w którym pracuję. Laboratorium to jest dość rozległe; składa się jeszcze z kilku pomieszczeń i tuneli, w tym takich, które znajdują się ponad 300 km stąd, w centrum badawczym KEZO w Jabłonnie pod Warszawą.

Zostańmy na razie tu i teraz. Dlaczego zaczęliśmy spotkanie właśnie tutaj?

Bo to unikalne miejsce. Mamy tu tunel aerodynamiczny, który pozwala na uzyskanie prędkości gazu trzykrotnie przekraczającej prędkość dźwięku, czyli liczby Macha równej 3. Jest to jedyny taki obiekt w Polsce i nie tylko w Polsce.

Czym jest naddźwiękowy tunel aerodynamiczny?

To w gruncie rzeczy tunel, w którym powietrze porusza się z prędkością większą niż dźwięk. Brzmi prosto – i tak właśnie jest. Powietrze przepływa przez układ wlotu i wylotu, a pomiary prowadzimy w komorze badawczej, gdzie umieszczany jest testowany obiekt. W naszym laboratorium komora ma blisko 2 m długości i przekrój 100×350 mm. Cały układ zajmuje trzy kondygnacje budynku, a system pomp próżniowych o mocy 100 kW pozwala osiągnąć prędkości równe nawet trzykrotnej prędkości dźwięku i prowadzić przy nich pomiary.

Taka odpowiedź wymaga zapytania o to, co badacie w tym tunelu.

Bardzo różnorodne rzeczy, które łączy to, że mają pracować w warunkach prędkości okołodźwiękowych i naddźwiękowych. Najczęściej są to łopatki turbin i elementy lotniczych profili nośnych, ale nie tylko. We współczesnym świecie jest całkiem sporo elementów pracujących w warunkach szybkich przepływów gazu – np. wloty, wyloty, kanały przelotowe, komory mieszania, komory spalania, owiewki, końcówki łopat turbin wiatrowych w awaryjnych warunkach pracy. To wszystko możemy umieścić w tym tunelu w przepływie naddźwiękowym i wszechstronnie przebadać. Możemy to też zanurzyć w przepływie poddźwiękowym oraz okołodźwiękowym. W tym tunelu jesteśmy bowiem w stanie pracować z prędkościami od poddźwiękowych do mocno naddźwiękowych. W naszym żargonie jest to tunel trisoniczny, czyli taki, który może pracować w trzech zakresach prędkości: poddźwiękowych (liczba Macha dużo mniejsza niż 1, przepływ zdecydowanie wolniejszy od prędkości dźwięku), okołodźwiękowych, czyli transonicznych (liczba Macha od 0,8 do 1,2, prędkości bardzo bliskie prędkości dźwięku) oraz naddźwiękowych (supersonicznych, czyli liczba Macha większa niż 1.2, przepływ zdecydowanie szybszy niż prędkość dźwięku).

Jakie wielkości tu mierzycie?

Działamy na styku kilku dziedzin, dlatego zakres pomiarów jest bardzo szeroki. Podstawą każdego badania w tunelu aerodynamicznym jest oczywiście pomiar ciśnienia – zarówno punktowy, jak i powierzchniowy czy optyczny. Oprócz tego rejestrujemy temperaturę, pola prędkości przepływu oraz rozkłady akustyczne. W projektach związanych z turbinami wiatrowymi analizujemy także parametry mechaniczne, czyli prędkości obrotowe, momenty, odkształcenia czy obciążenia aerodynamiczne – a nawet przebiegi elektryczne w elementach układu.

Automatyka i elektronika stanowią dziś nieodłączne elementy każdego laboratorium – jak wygląda to u Państwa?

Automatyki i elektroniki mamy w laboratorium naprawdę dużo – dziś trudno wyobrazić sobie jakiekolwiek badania bez zaawansowanych systemów pomiarowych i sterujących. Wszystkie nasze stanowiska są w pełni skomputeryzowane, a większość układów pomiarowych opiera się na sprofilowanych rozwiązaniach – często projektowanych specjalnie dla nas, zarówno przez duże firmy, jak i mniejsze zespoły inżynierskie.

Ciekawym przykładem jest barometr referencyjny, tzw. resonant pressure manometer, który mierzy ciśnienie poprzez analizę częstotliwości rezonansowej elementu mechanicznego. To precyzyjne, w pełni zautomatyzowane urządzenie, będące doskonałym przykładem integracji mechaniki precyzyjnej, elektroniki pomiarowej i sterowania.

Na drugim biegunie mamy proste, praktyczne rozwiązania automatyzujące codzienną pracę. Choćby licznik cykli pomiarowych – niewielki układ z mikrokontrolerem i wyświetlaczem LCD, który automatycznie zlicza serie badań i przypomina o konieczności regeneracji osuszacza powietrza. Kiedyś robiliśmy to ręcznie, dziś proces jest w pełni zautomatyzowany.

Współpracujemy również z globalnymi partnerami. Jednym z ciekawszych spotkań była wizyta przedstawicieli TE Connectivity – w tym kierownika sprzedaży na Europę i inżyniera odpowiedzialnego za rozwój oprogramowania. Spędzili w naszym laboratorium kilka dni, poznając nasz system pomiarowy i prowadząc seminarium dla zespołu. To było bardzo inspirujące doświadczenie i dowód, że nasza praca jest dostrzegana również w międzynarodowym środowisku badawczym.

Automatyka stanowi równie istotny element pracy tunelu, co sama mechanika przepływu – to ona decyduje o precyzji i powtarzalności badań.

O systemach pomiarowo-sterujących moglibyśmy rozmawiać jeszcze długo, ale czekają też inne tematy. Jak podsumowałby Pan wątek automatyki w tunelu transonicznym?

Podsumowując ponad trzy dekady działalności laboratorium i dwie dekady mojej pracy tutaj – mogę powiedzieć, że automatyka starzeje się szybciej niż fizyka czy mechanika. To naturalne. Systemy sterowania, układy pomiarowe, elektronika wspomagająca – wszystko to wymaga ciągłej modernizacji, by sprostać rosnącym wymaganiom precyzji i niezawodności. Nasze laboratorium od początku było bardzo mądrze prowadzone i konsekwentnie doposażane. Pod względem wyposażenia pomiarowego i automatyki sterującej należymy dziś do światowej czołówki. Współpracujemy m.in. z Airbusem, Avio Aero, Rolls-Royce’em, Uniwersytetem Cambridge i wieloma innymi ośrodkami naukowymi oraz przemysłowymi. Naturalnym kosztem tej pozycji jest konieczność stałej wymiany i aktualizacji układów elektronicznych. Nie ma tu miejsca na przestarzałe komputery czy kamery – wszystko działa w ramach nowoczesnej infrastruktury pomiarowej, objętej systemem jakości ISO. Co ciekawe, sam tunel prawie się nie zmienił – poza nowym kolorem fragmentu rurociągu, po remoncie hali. To pokazuje, jak trwała jest dobrze zaprojektowana mechanika i jak dynamicznie rozwija się automatyka, która ją obsługuje. Dopóki nie wda się rdza, tunel pozostanie nowoczesny – właśnie dzięki nowoczesnym systemom sterowania i pomiaru, które pozwalają wykorzystać jego pełne możliwości.

Porozmawiajmy teraz o drugim gdańskim laboratorium – są w nim inne pomieszczenia, jest inny tunel. Też niebieski, choć już na pierwszy rzut oka zupełnie odmienny. Czym różni się od poprzedniego?

To tunel poddźwiękowy o bardzo niskim poziomie turbulencji, zaprojektowany do precyzyjnych badań aerodynamicznych. Umożliwia prowadzenie pomiarów przy prędkościach przepływu do 90 m/s, czyli ok. 325 km/h, w komorze o przekroju 0,5×0,6 m i długości ponad 3 m.

Cała instalacja ma 36 m długości i zajmuje trzy kondygnacje budynku. Powietrze krąży tu w zamkniętej pętli, a dzięki odpowiedniej konstrukcji układu i systemowi automatycznej kontroli utrzymujemy wyjątkowo niski poziom turbulencji oraz stabilne warunki przepływu. Tunel pracuje w trybie ciągłym, więc możemy prowadzić pomiary przez dowolnie długi czas. Badamy tu głównie duże obiekty pracujące w warunkach poddźwiękowych – owiewki, turbiny, śmigła. Ale trafiają się też projekty nietypowe. Niedawno testowaliśmy elementy, które pracują znacznie powyżej granic atmosfery ziemskiej, a także miniaturowe urządzenie medyczne do diagnostyki układu oddechowego pod kątem astmy i POChP, opracowywane w Polsce. Choć niewielkie, stanowiło ono ogromne wyzwanie pomiarowe – wymagało pracy niemal przy ciśnieniu atmosferycznym i z bardzo wysoką dokładnością.

Z prostszych, bardziej „ziemskich” tematów – często badamy tu nowe koncepcje turbin wiatrowych, nierzadko w formie modeli wykonanych w technologii druku 3D.

Z Gdańska przenosimy się z naszym rozmówcą do Jabłonny pod Warszawą, gdzie Instytut prowadzi drugie, wyjątkowe laboratorium – zupełnie inne w charakterze, ale równie zaawansowane technologicznie.

Kolejny tunel, kolejne pomieszczenie – tym razem zmieniamy jednak nie tylko budynek, lecz także miasto i województwo. Gdzie teraz się znajdujemy?

Bardzo chętnie wyjaśnię. Instytut Maszyn Przepływowych Polskiej Akademii Nauk to wyjątkowa jednostka – co widać choćby po naszej strukturze. Choć siedziba główna mieści się w Gdańsku, mamy także Zakład Zamiejscowy w Jabłonnie pod Warszawą. To właśnie tutaj, w 2015 r., powstało Centrum Badawcze PAN, Konwersja Energii i Źródła Odnawialne (CB KEZO) – jedno z najnowocześniejszych w tej części Europy centrów badawczych zajmujących się energią odnawialną. Projekt został zrealizowany przez Instytut w ramach programu współfinansowanego ze środków Unii Europejskiej, przy budżecie ponad 90 mln zł. Inicjatywa powstała ze współpracy Instytutu Maszyn Przepływowych im. Roberta Szewalskiego PAN, Polskiej Akademii Nauk oraz Urzędu Marszałkowskiego Województwa Mazowieckiego.

CB KEZO to niezwykły obiekt – od podstaw zaprojektowany jako laboratorium badawcze. Pełni funkcję zaplecza naukowego dla licznych instytutów PAN, uczelni technicznych i ośrodków badawczo-rozwojowych zajmujących się odnawialnymi źródłami energii. Tym, co wyróżnia to miejsce, jest nadzwyczajny poziom integracji systemów i automatyzacji procesów. Sam budynek stanowi de facto jedno wielkie stanowisko laboratoryjne. Dla każdego pomieszczenia zaprojektowano indywidualne sterowanie klimatyzacją oraz niezależny system pomiaru parametrów środowiskowych. Nad wszystkim czuwa rozbudowany system BMS, który w sposób ciągły monitoruje i rejestruje setki danych – od parametrów środowiska, przez pracę turbin wiatrowych i paneli fotowoltaicznych, po charakterystyki magazynów ciepła i chłodu.

Centrum wyposażone jest również w zaawansowaną infrastrukturę energetyczną – dwie nowoczesne stacje transformatorowe, systemy pozwalające na pracę w trybie konsumenta, producenta, prosumenta lub pełnej wyspy energetycznej. Obiekt dysponuje ponad 200 kW mocy w panelach fotowoltaicznych, kilkudziesięcioma w turbinach wiatrowych oraz różnymi magazynami energii elektrycznej i cieplnej.

Cała instalacja jest elastyczna i otwarta – umożliwia włączenie do niej badanego źródła lub odbiornika energii i prowadzenie pomiarów w rzeczywistych warunkach pracy systemu. To rzeczywiście wyjątkowe miejsce, a pomieszczenie, w którym się znajdujemy, to Laboratorium Energetyki Wiatrowej – jedno z kluczowych w CB KEZO.

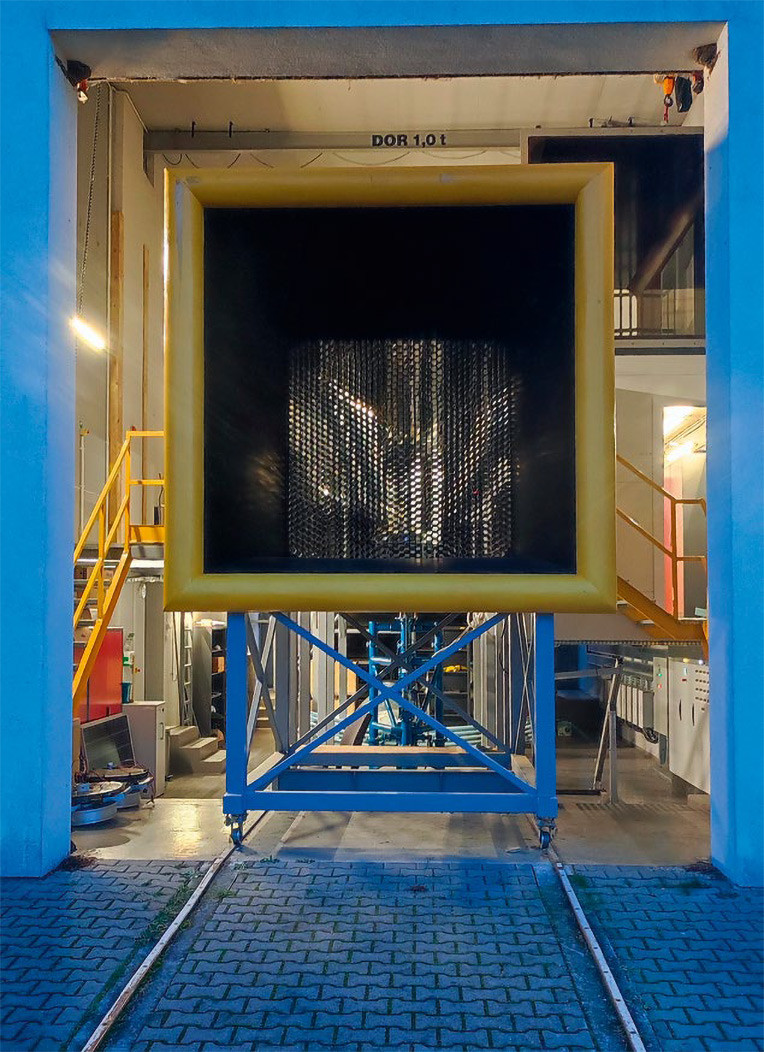

Przed nami prezentuje się kolejny tunel aerodynamiczny…

Tak, to nasz najnowszy obiekt – tunel zbudowany jako integralna część CB KEZO. Zaprojektowano go tak, aby poza typowymi pomiarami aerodynamicznymi umożliwiał także badanie charakterystyk aero-mechaniczno-elektrycznych elektrowni wiatrowych. Tunel ma układ otwarty – powietrze przepływa od wlotu przez komorę badawczą i wylotem wraca do atmosfery, podobnie jak w tunelu naddźwiękowym. Ruch powietrza wymuszają wentylatory ssące na wylocie, które zasysają strumień powietrza i nadają mu odpowiednią prędkość. Komora pomiarowa ma przekrój 2×2 m, a zespół napędowy tworzy szesnaście wentylatorów o mocy 16 kW każdy – łącznie ponad 0,25 MW. Dzięki temu możemy rozpędzić słup powietrza o przekroju 2×2 m do prędkości 150 km/h i prowadzić pomiary w takich warunkach przez dowolnie długi czas. To kolejny unikatowy w skali kraju i nie tylko obiekt badawczy

Co w nim jest takiego niezwykłego?

Przede wszystkim jego skala – komora ma wymiary 2×2×8 m, a maksymalna prędkość przepływu wynosi 150 km/h. To znacznie więcej niż wymagają jakiekolwiek normy budowlane w Polsce. Dla porównania: wiatr o prędkości 70 km/h oznacza już sztorm, a 120 km/h to huragan klasy I. W tunelu możemy odtwarzać takie warunki w sposób kontrolowany i stabilny. Drugim elementem są możliwości pomiarowe i wyposażenie. Oprócz standardowego zestawu czujników do pomiarów aerodynamicznych – ciśnień, temperatur, odkształceń czy wizualizacji przepływu – tunel wyposażony jest w systemy pomiarowo-sterujące, przeznaczone do badań elektrowni wiatrowych.

Na czym polega takie badanie?

W największym uproszczeniu – na wyznaczeniu charakterystyki mocy turbiny w funkcji prędkości wiatru. To podstawowy parametr, który w praktyce często bywa pomijany. Dostępne komercyjnie elektrownie wiatrowe – od małych po przydomowe – rzadko mają pełne charakterystyki, a pojedyncze wartości mocy przy określonych prędkościach wiatru nie pozwalają przewidzieć realnej produkcji energii.

Nasze laboratorium umożliwia precyzyjne, rzeczywiste pomiary. Umieszczamy turbinę w tunelu i odbieramy z niej moc mechaniczną w sposób kontrolowany – tak jak robi to generator w rzeczywistym układzie z przekształtnikiem.

System pomiarowo-sterujący potrafi zarówno odbierać moc z turbiny, jak i ją do niej przekazywać, symulując różne stany pracy. Działa więc jako hamulec lub napęd, automatycznie przechodząc między tymi trybami. Dzięki temu możemy wiernie odwzorować dynamiczne zjawiska, takie jak bezwładność mechaniczna czy histereza momentu. Moc jest mierzona w czasie rzeczywistym po stronie mechanicznej – z uwzględnieniem momentu skręcającego na wale i strat na łożyskach.

Jakie najciekawsze pomiary odbyły się w tym tunelu?

Jednym z bardziej zapamiętanych był test konstrukcji nośnej do montażu paneli fotowoltaicznych na dachach. Panel o wymiarach 2,2×1 m, ustawiony pod kątem ok. 30° do kierunku wiatru, został zamocowany do podłogi tunelu. Przy wietrze „z tyłu” konstrukcja była dociskana – wszystko przebiegało spokojnie. Natomiast po obróceniu „pod wiatr” cała konstrukcja uniosła się i uderzyła w szybę sterówki. Na szczęście nic się nie stało, ale był to pierwszy i jedyny przypadek, kiedy musieliśmy użyć awaryjnego wyłącznika.

Mogę natomiast rozszerzyć odpowiedź o najciekawsze pomiary, które nie odbyły się w tym tunelu. Nie badaliśmy w nim jeszcze dronów, choć mamy wszelkie możliwości i doświadczenie potrzebne do prawidłowego prowadzenia takich pomiarów na poziomie wymaganym przez dorosły przemysł lotniczy.

A najciekawszy pomiar bez podziału na tunele?

Trudne pytanie, ale chyba ten, który jako jedyny wymagał badań w dwóch tunelach – poddźwiękowym i naddźwiękowym. Prowadziliśmy pomiary polskiego suborbitalnego systemu nośnego PERUN. Nie mogę zdradzić szczegółów, ale z całą pewnością mogę powiedzieć, że to projekt, który potwierdza, iż nasze laboratorium realnie uczestniczy w prawdziwym rocket science.

Na koniec naszej rozmowy chciałabym zapytać o to, jak postrzegacie Państwo działalność Instytutu w rozwoju przemysłu? Jakie są Państwa oczekiwania, jeśli chodzi o ten rozwój i co możecie zaoferować od siebie, aby był on jak najbardziej osiągalny?

To bardzo dobre pytanie, bo dotyka istoty działania Instytutu Maszyn Przepływowych. Naszą rolą nie jest jedynie prowadzenie badań naukowych, lecz także realne wspieranie rozwoju przemysłu – poprzez dostarczanie wiedzy, technologii i rozwiązań o praktycznym znaczeniu. Instytut to miejsce, w którym nauka spotyka się z praktyką, a interdyscyplinarność łączy fizykę, mechanikę, energetykę, automatykę, informatykę i naukę o materiałach. Dzięki nowoczesnej infrastrukturze badawczej realizujemy pełny cykl rozwoju – od koncepcji, przez eksperyment, aż po weryfikację prototypu w rzeczywistych warunkach. Współpracujemy zarówno z dużymi koncernami, jak i z mniejszymi przedsiębiorstwami pracującymi nad innowacyjnymi technologiami. Tym, co oferujemy, jest partnerska współpraca – oparta na wiedzy, doświadczeniu i zrozumieniu potrzeb przemysłu. Krótko mówiąc – chcemy, by nauka i przemysł w Polsce rozwijały się wspólnie, opierając się na interdyscyplinarności, zaufaniu i nowoczesnym podejściu do inżynierii.

Dziękuję za rozmowę

Katarzyna Gugała