Podstawowy zestaw produktów firmy Metsen stanowią przede wszystkim uznane w metalurgii czujniki wizyjne Extreme Vision Systems, systemy wykrywania żużla Vibration Slag Detection (VSD), Optical Slag Detection (OSD), endoskopy do wizyjnej inspekcji pieców hutniczych, bezkontaktowe przyrządy pomiarowe Absolute Length Measurement (ALM) i wagi hydrauliczne Hydroweigh System. Rozwiązania te są wykorzystywane nie tylko w zakładach metalurgicznych, w hutach stali, ale również w przemyśle naftowym i gazowym, wytwórniach kruszywa, przemyśle celulozowo-papierniczym, spożywczym, motoryzacyjnym, farmaceutycznym, w robotyce i ogólnych zastosowaniach monitoringowo-nadzorujących. Z urządzeń Metallurgical Sensors Inc. korzystają przedsiębiorstwa w Kanadzie, USA, Meksyku, na terenie Azji i Afryki.

- To mało znany fakt, ale Metsen był pierwszą firmą, która wprowadziła na rynek system kamer do wykrywania żużla. Żużel to odpad pozostały po wytopie lub rafinacji metali. Jest to czynnik wysokiego ryzyka, który można bezpiecznie i ekonomicznie monitorować za pomocą naszych specjalistycznych kamer, zaprojektowanych tak, aby mogły dotrzeć tam, gdzie ludzie fizycznie nie są w stanie. Jestem w posiadaniu kanadyjskiego patentu nr 2,359,697 i amerykańskiego patentu nr 6,562,285 o nazwie „Metoda i urządzenie do wykrywania przenoszenia żużla” które posłużyły jako katalizator do opracowania przez nas szeregu technologii, wybitnie usprawniających produkcję i operacje związane z produkcją i przetwarzaniem metali, pozwalających nam zarazem na nieustanne wprowadzanie innowacji - zauważył w rozmowie z SuperbCrew.com w 2023 r., prezes Metsen, Lucas Demysh.

Metsen projektuje, rozwija, wdraża i utrzymuje także niestandardowe produkty i systemy czujników dla wielu innych branż. Zajmuje się również badaniami i rozwojem nowych rozwiązań w takich dziedzinach, jak bioenergia i produkcja syngazu, systemy magazynowania energii na potrzeby gospodarstw domowych, wychwytywanie i konwersja dwutlenku węgla, a także oparte na sieciach neuronowych systemy monitorowania i ograniczania hałasu, kontroli ruchu, ograniczania zanieczyszczeń, jak również bezpieczeństwo pojazdów silnikowych, rowerów i pieszych, w tym projektowanie inteligentnych skrzyżowań drogowych.

Postępy w dziedzinie techniki czujników mają współcześnie wielki wpływ na procesy produkcyjne w różnych branżach, zwiększając precyzję operowania, wydajność i bezpieczeństwo. Czujniki mierzą i monitorują typowe parametry, takie jak temperatura, ciśnienie i wilgotność. Producenci wykorzystują je również w bardziej zaawansowanych zastosowaniach, np. do pomiaru drgań, składu chemicznego i przechwytywania danych w czasie rzeczywistym, w celu lepszej kontroli procesów produkcyjnych.

Technika czujników pomaga producentom wykrywać odchylenia procesowe i anomalie natychmiast po ich wystąpieniu, minimalizując ilość odpadów i konieczność stosowania dodatkowych przeróbek. Ułatwia konserwację zapobiegawczą, co skraca czas przestojów. Zaawansowane systemy czujników poprawiają również bezpieczeństwo w miejscu pracy przez monitorowanie warunków środowiskowych i szybkie wykrywanie niebezpiecznych sytuacji.

Wraz z pojawieniem się koncepcji Przemysłu 4.0 i projektów wdrażających ją w praktyce produkcyjnej, z charakterystycznym dla tego nurtu naciskiem na wykorzystanie robotów i inteligentnych maszyn w celu optymalizacji wydajności, branża produkcyjna w coraz szerszym zakresie potrzebuje systemów czujników wspierających automatyzację, dostosowanych jednocześnie do jej specyficznych wymogów.

Internet Rzeczy (IoT), sztuczna inteligencja i duże zbiory danych to dziś obiegowe, dobrze znane i często poruszane tematy w automatyce przemysłowej. Wdrażane zmiany torują drogę kolejnym innowacjom w dziedzinie inteligentnej produkcji i inicjatywom określanym czasem nowym terminem – Przemysł 5.0. Pod tym ogólnym hasłem rozumie się szereg powstających dopiero i opracowywanych rozwiązań, które koncentrują się na ludzkim aspekcie zastosowań technologii.

Tematykę tę porusza w poniższej rozmowie Vaibhav Modi, inżynier sprzedaży z Metallurgical Sensors Inc. Wyjaśnia m.in., dlaczego czujniki wspierane przez niestandardowe oprogramowanie przynoszą korzyści w procesach odlewniczych w różnych branżach. Mówi również o nowych tendencjach w rozwoju techniki, które mają silny wpływ na tworzone obecnie i przyszłe przemysłowe systemy czujników.

Jakie rodzaje czujników przemysłowych dostarcza Metsen?

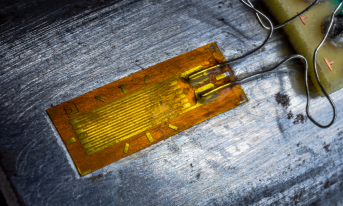

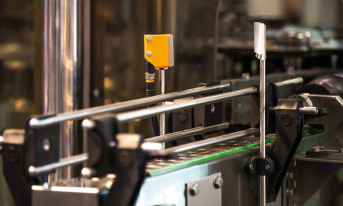

Firma Metsen projektuje, a następnie wdraża, pracujące w ekstremalnie trudnych warunkach i środowiskach systemy kamer wizyjnych. To m.in. systemy wykrywania wibracji i optycznego wykrywania żużla, czyli w praktyce identyfikacji substancji odpadowych w stopionym metalu, endoskopy do sprawdzania warunków w piecu do wytapiania metali, systemy do precyzyjnego pomiaru kształtów i rozmiarów kęsów, kęsisk i prętów, a także rozwiązania służące do ważenia hydraulicznego do pomiaru masy stopionego metalu w kadzi. Każdy nasz system wykorzystuje zaawansowane technologie czujników dostosowane do specyficznych i szczególnych potrzeb klienta.

Jakie przemysłowe procesy produkcyjne, w Pańskiej ocenie, najbardziej korzystają na stosowaniu systemów czujników Metsen?

Podstawowe rozwiązania firmowych czujników przynoszą korzyści w procesach ciągłego odlewania w hutach stali, operacjach wytapiania w zakładach przetwórstwa metali, w przemyśle motoryzacyjnym, spożywczym i napojów, farmaceutycznym, celulozowo-papierniczym, naftowym i gazowym, w kruszywach, robotyce i ogólnych środowiskach nadzoru. Sięgają po nie firmy na całym świecie.

Weźmy przykład środowiska montażowego w branży motoryzacyjnej. Znajdują tu zastosowanie liczne techniki czujników, które wykorzystywane są praktycznie do wszystkiego – od precyzyjnego spawania i malowania, po testy bezpieczeństwa przed dostarczeniem pojazdów klientom. Branże z wysoce szkodliwymi środowiskami zamkniętymi – takie jak petrochemia, kruszywa, produkcja żywności i napojów oraz farmaceutyków – mogą również skorzystać na zintegrowaniu w systemach produkcyjnych nowoczesnych czujników, które umożliwiają dokładniejsze monitorowanie procesów i zwiększające bezpieczeństwo.

Czy istnieją jakieś uniwersalne kwestie lub wyzwania, z którymi radzą sobie zaawansowane systemy czujników w wielu branżach?

Wszystkie branże łączą takie główne cele, jak zapewnienie bezpieczeństwa i zgodności z przepisami, dążenie do efektywności energetycznej i optymalizacji procesów, połączone z najlepszymi praktykami kontroli jakości. Zaawansowane systemy nowoczesnych czujników realizują każdy z nich na różne sposoby.

Czujniki wspierane przez niestandardowe oprogramowanie zaprojektowane do monitorowania warunków środowiskowych mogą zapewnić zgodność z przepisami bezpieczeństwa. W przypadku pojawienia się niebezpiecznych warunków generowane są alerty zapewniające bezpieczne warunki pracy dla pracowników.

Jeśli chodzi o efektywność energetyczną, czujniki potrafią monitorować zużycie energii w procesach produkcyjnych, analizując wzorce zużycia energii. Pozwala to producentom wdrażać strategie efektywności energetycznej, zmniejszając koszty i minimalizując wpływ na środowisko.

Gdy zaś mówimy o optymalizacji procesów, to analiza danych z czujników pozwala na identyfikację przypadków nieefektywności lub wąskich gardeł w procesach, umożliwiając producentom dostrojenie operacji, usprawnienie przepływów pracy i zwiększenie ogólnej wydajności.

Nie należy zapominać o tym, iż czujniki kontroli jakości dostarczają danych w czasie rzeczywistym w celu ciągłego monitorowania jakości produktu. Dzięki odpowiedniemu systemowi czujników można szybko zidentyfikować odchylenia od ustalonych standardów i podjąć natychmiastowe działania naprawcze w celu utrzymania najlepszych w swojej klasie standardów jakości w całej produkcji.

Czy mógłby nam Pan przedstawić przykładową historię sukcesu wdrożeniowego, konkretnego projektu, który wykorzystywał technikę czujników do usprawnienia istniejących operacji maszynowych w procesach produkcyjnych?

Duże firmy z branży przetwórstwa żelaza i stali, działające na globalną skalę, korzystają z naszego systemu wibracyjnego detektora żużla (VSD) Slagman – do poprawy bezpieczeństwa, żywotności kadzi do produkcji stali, poprawy jakości produktu i skrócenia czasu przestojów. W przemyśle stalowym przestój potrafi kosztować nawet 10 tys. dolarów za godzinę. Jeśli więc zaawansowane systemy czujników są w stanie przyczynić się do zaoszczędzenia choćby 15 sekund w przeliczeniu na kluczowy proces produkcyjny, to możliwe są oszczędności przekraczające 100 tys. dolarów miesięcznie, bez przestojów i niepotrzebnego spowalniania maszyn.

Pewna duża firma z branży stalowej miała odlewnię produkującą wysokiej jakości kęsy. Bardzo zależało jej na poprawie żywotności swojej kadzi pośredniej. Średnia żywotność trwałej (zabezpieczającej) wykładziny kadzi pośredniej w tym zakładzie wynosiła 150 cykli. Przetestowano lepszy materiał ogniotrwały, który zwiększył żywotność do 250 cykli. Natomiast po wdrożeniu naszego systemu VSD żywotność wykładziny wzrosła do tysiąca cykli, a średnia żywotność wykładziny roboczej kadzi pośredniej podwoiła się. Wcześniej, pomimo stosowania praktyk cyklicznego odżużlania kadzi pośredniej, dochodziło do dwóch-trzech pęknięć kadzi pośredniej miesięcznie. Czujniki umożliwiają więc i ułatwiają konserwację zapobiegawczą, co wydatnie redukuje czas przestojów. Zaawansowane systemy czujników poprawiają również bezpieczeństwo w miejscu pracy poprzez monitorowanie warunków środowiskowych i szybkie wykrywanie niebezpiecznych sytuacji.

W innej stalowni po wdrożeniu systemu VSD osiągnięto znaczną poprawę średniej wartości opróżniania, wynoszącą 2722 kg i zaprzestano dekantacji (zlewania) żużla. Wcześniej załoga zużywała średnio od 90 do 95 kadzi pośrednich miesięcznie przy 500 do 520 cykli grzewczych. Dzięki VSD odlewnia zmniejszyła zużycie kadzi pośrednich do średnio 65 miesięcznie i zwiększyła przepustowość z 600 do 630 cykli miesięcznie. Zwrot z inwestycji (ROI) wzrósł, zaś korzyści w zakresie bezpieczeństwa stanowiły wartość dodaną.

Nad jakimi innowacjami w sferze badawczo-rozwojowej, prowadzącymi do dalszego ulepszenia czujników i zwiększenia wydajności maszyn, pracuje obecnie Metsen?

Firmy, z którymi codziennie mamy kontakt profesjonalny, rozmawiając z nimi i współpracując, naciskają na wdrażanie nowych rozwiązań, w tym automatyzacji, sztucznej inteligencji i systemów opartych na chmurze do przechowywania danych. Metsen wprowadza innowacje w tych dziedzinach w swojej serii rozwiązań wizyjnych EVCam, wykorzystując sztuczną inteligencję na wiele sposobów – aktywując np. uczenie maszynowe na podstawie obrazów i danych zebranych przez oprogramowanie czujników. Nasze systemy mogą być z powodzeniem wdrażane za pomocą chmury obliczeniowej, a w miarę przechodzenia do Przemysłu 5.0 pracujemy nad wsparciem rozwiązań interakcji i współpracy między ludźmi a technologią.

Czy jest coś jeszcze, co inżynierowie, mechanicy i projektanci systemów przemysłowych, powinni wiedzieć o zaawansowanej technice czujników?

To oprogramowanie leży u podstaw skuteczności systemu czujników, gromadząc, integrując i wizualizując dane w czasie rzeczywistym, więc warto upewnić się, że wybrany system został zaprojektowany tak, by był kompatybilny z procesami produkcyjnymi zakładu. Należy również pamiętać o konserwacji predykcyjnej, która wymaga analizy w celu ciągłego monitorowania wydajności sprzętu. Konserwację można zaplanować proaktywnie, wykrywając wczesne oznaki zużycia lub potencjalne awarie, opierając się na wzorcach danych z czujników, minimalizując kosztowne nieplanowane przestoje i naprawy. Trzeba też zauważyć, że zawsze warto współpracować z zespołem wysoko wykwalifikowanych specjalistów, którzy mogą zapewnić najwyższej jakości obsługę klienta od początku do końca i ciągłe wsparcie przy użyciu zdalnego systemu zarządzania monitorowaniem.

Artykuł jest uzupełnionym o dodatkowe informacje na temat firmy Metsen opracowaniem rozmowy przeprowadzonej przez Jeremy’ego Cohena, opublikowanej w serwisie „Machine Design”, a dostępnej pod linkiem: https://www.machinedesign.com/automation-iiot/article/55136683/metsen-qa-advanced-sensor-technologies-promote-safer-more-efficient-manufacturing-processes. W tekście zostały też wykorzystane fragmenty wywiadu z prezesem Metallurgical Sensors Inc., Lucasem Demyshem, umieszczonego pod adresem: https://www.superbcrew.com/an-interview-with-lucas-demysh-ceo-cto-at-metallurgical-sensors-inc/.

(apacz)