JAK ZMIERZYĆ ZAWARTOŚĆ WILGOCI W DREWNIE?

Zawartość wilgoci w drewnie można zmierzyć na kilka sposobów. Najpopularniejsze dzieli się na dwie grupy: elektryczne i nieelektryczne. Do drugiej zaliczana jest metoda grawimetryczna, czyli suszarkowo-wagowa.

Zawartość wilgoci w drewnie można zmierzyć na kilka sposobów. Najpopularniejsze dzieli się na dwie grupy: elektryczne i nieelektryczne. Do drugiej zaliczana jest metoda grawimetryczna, czyli suszarkowo-wagowa.

Badania są w niej przeprowadzane na próbkach pobranych z tzw. desek kontrolnych wybieranych losowo z partii przeznaczonej do suszenia w danym cyklu. Fragmenty należy wycinać w określonej odległości od końca deski, nie powinny też one zawierać sęków ani innych defektów. Na wstępie próbki waży się, aby ustalić ich początkową masę. Jeżeli nie można tego zrobić od razu, należy je zabezpieczyć, na przykład umieszczając w torbie plastikowej lub owijając folią, aby nie wyschły. Inaczej cały pomiar nie będzie wiarygodny.

Następnie próbki ogrzewa się i ponownie waży. Znając różnicę masy próbki przed i po osuszaniu, można określić zawartość wilgoci. Zaletą metody suszarkowo-wagowej jest prostota i niski koszt pomiaru. Główne wady to natomiast konieczność poboru próbek i ich suszenia, przez co jest ona wolna. Wyniki są też często obarczone błędem dodatnim, bo w trakcie suszenia ulatniają się, poza wodą, inne związki lotne, na przykład olejki eteryczne. Na dokładność tej metody negatywnie wpływa także z góry przyjęte założenie, że w trakcie suszenia odparowuje cała wilgoć zawarta w próbce.

Roboty zastępują ludzi w pakowaniu desek

W czasie wykonywania tych zadań często dochodziło do wypadków, kiedy na przykład robotnicy spadali ze stosu, na który wdrapywali się, żeby rozwinąć folię albo kaleczyli się, tnąc i łącząc jej końce. Ponadto cały proces przebiegał dość wolno. Obecnie, w ramach zautomatyzowanej linii pakowania deski są najpierw, jeszcze na przenośniku, dokładnie mierzone przez system wizyjny. Na tej podstawie szacowana jest wymagana objętość i wymiary opakowania. Roboty przenoszą następnie deski na palety, układają je w stosy, zawijają w odmierzoną folię, zszywają jej brzegi oraz etykietują. Kamery zamontowane na ich ramionach oraz dookoła stanowiska rejestrują obraz opakowania. W ten sposób stale na bieżąco kontrolowana jest dokładność jego zamknięcia i oznakowania. |

MIERNIKI OPOROWE MAJĄ OGRANICZONY ZAKRES POMIAROWY

W metodach elektrycznych korzysta się z zależności między zawartością wilgoci w drewnie a jego rezystancją albo pojemnością elektryczną. W przemyśle największą popularnością cieszą się mierniki rezystancyjne.

Pomiar przy ich użyciu polega na wetknięciu w deskę dwóch (lub trzech, jeżeli przeprowadza się kompensację temperaturową) elektrod. Dzięki temu jest on szybki oraz nie niszczy, poza miejscem wbicia elektrod, produktu. Niestety, w ten sposób wiarygodny wynik można uzyskać wyłącznie w zakresie do 30% zawartości wilgoci.

Wynika to stąd, że rezystancja drewna zmienia się w sposób odwrotnie proporcjonalny do ilości zawartej w nim wody tylko w przedziale tzw. higroskopijnym, tj. od 0 do właśnie 30% wilgoci. Poza nim następuje nasycenie, zależność ta nie jest już aż tak wyraźna, a pomiary są obarczone dużym błędem - rzędu nawet 10%. Przez to nie mają praktycznego zastosowania (ewentualnie tylko orientacyjne).

Ograniczenie to nie dotyczy mierników pojemnościowych. Ponadto, dzięki temu, że podczas pomiaru elektrody wystarczy tylko przyłożyć, struktura obiektu badania nie ulega zniszczeniu. Są też dokładniejsze niż czujniki rezystancyjne. Wadą tych przyrządów jest natomiast silna zależność ich wskazań od gęstości drewna.

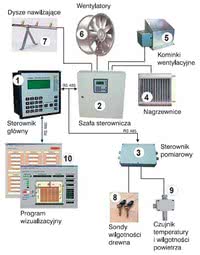

System sterowania suszarnią drewna

Rys. 4.

Rys. 5. Cykl pracy systemu jest następujący: na początku drewno jest nagrzewane z szybkością zależną od jego grubości, aż do osiągnięcia określonej temperatury, potem przez określany czas powietrze jest nawilżane. W fazie suszenia właściwego warunki w komorze są regulowane na podstawie wyników pomiarów wilgotności drewna, aż do momentu osiągnięcia zadanej wartości tej wielkości. Później ponownie powietrze nawilża się w celu wyrównania zawartości wilgoci w drewnie i zmniejszenia jego wewnętrznych naprężeń. Suszenie kończy się, kiedy temperatura drewna spada do zadanej wartości. |

METODY SUSZENIA DREWNA

Suszenie drewna to często proces wieloetapowy. Najpierw wodę z desek odparowuje się na wolnym powietrzu. Zaletą tego etapu jest oszczędność energii, ograniczeniem natomiast brak kontroli nad warunkami suszenia. W czasie zimy wilgoć z desek będzie odparowywać powoli. W okresie letnim suche i gorące powietrze może przesuszyć drewno.

Suszenie drewna to często proces wieloetapowy. Najpierw wodę z desek odparowuje się na wolnym powietrzu. Zaletą tego etapu jest oszczędność energii, ograniczeniem natomiast brak kontroli nad warunkami suszenia. W czasie zimy wilgoć z desek będzie odparowywać powoli. W okresie letnim suche i gorące powietrze może przesuszyć drewno.

Wiosną, gdy jest ciepło i wilgotno, przy słabym wietrze łatwiej z kolei rozwijają się grzyby i pleśń. Wadą jest też czas suszenia, który w zależności od warunków, gatunku drzewa oraz grubości tarcicy może wynosić od kilkunastu do nawet kilkuset dni. Alternatywą jest odparowywanie wilgoci przy wymuszonym obiegu powietrza. Ostatnim etapem jest natomiast umieszczenie desek w suszarni.

W pierwszej metodzie korzysta się z wentylatorów tłoczących podgrzewane powietrze na przykład do szopy, w której składowane jest drewno. Skraca to czas i daje pewną kontrolę nad przebiegiem procesu ulatniania się wilgoci. Jej rozwinięciem są suszarnie.

Są to termicznie izolowane komory, które wypełnia się deskami suszonymi w cyklach. Warunki w nich panujące, tzn. temperatura, wilgotność względna oraz przepływ powietrza są przez cały czas monitorowane i na bieżąco regulowane.

Automatyzacja korowania pni

Do usuwania kory z pni wykorzystywane są specjalne maszyny - wyróżnić można co najmniej trzy ich rodzaje. Na przykład w papierniach oraz celulozowniach preferowane są urządzenia zbudowane z wewnątrz prążkowanych, obracających się bębnów, do środka których wkłada się pnie. Kora jest z nich usuwana przez ścieranie w wyniku tarcia drzew o bęben i o siebie nawzajem. Ten typ maszyn okorowujących najlepiej sprawdza się w oczyszczaniu z kory dużych ilości pni małych rozmiarów. Nie jest on jednak tak popularny, jak dwa pozostałe. Drugi typ maszyn zbudowany jest z głowic okorowujących, które obracając się, zdzierają korę z pni na nich układanych. Korzysta się z nich zwykle w obróbce drewna twardego. Ich wadą jest wolna praca, wymagają też nadzoru człowieka, który przesuwa głowice wzdłuż pnia. Zaletą są natomiast niskie koszty. Miękkie drewno oczyszcza się z kolei najchętniej w maszynach przypominających temperówkę. Warstwa wierzchnia z pni jest w tym wypadku zrywana przez zestaw obrotowych noży. Urządzenia te są spośród wymienionych najszybsze, dlatego są popularne w dużych tartakach. Ich zaletą jest też to, że można regulować siłę nacisku noży, uwzględniając grubość i specyfikę kory drzew różnych gatunków. Równocześnie wymagają one pozycjonowania pni w celu ich nakierowania dokładnie na środek pierścienia noży bez względu na ich średnicę. Linię okorowania trzeba zatem doposażyć na przykład w skaner 3D, co zwiększa koszty. Nie wymaga ona jednak zwykle stałego nadzoru operatora. |

STEROWANIE PROCESEM SUSZENIA

Celem jest suszenie szybkie na tyle, na ile to możliwe w wypadku danego gatunku drzewa, grubości deski i wymogów finalnego produktu, tak jednak, aby przy tym drewna nie zniszczyć. Zbyt wolny proces jest bowiem nieekonomiczny i grozi rozwojem grzybów i pleśni.

Celem jest suszenie szybkie na tyle, na ile to możliwe w wypadku danego gatunku drzewa, grubości deski i wymogów finalnego produktu, tak jednak, aby przy tym drewna nie zniszczyć. Zbyt wolny proces jest bowiem nieekonomiczny i grozi rozwojem grzybów i pleśni.

Temperatura i wilgotność względna w komorze są zatem zmieniane stopniowo w kolejnych etapach cyklu. Przeważnie tę pierwszą wielkość systematycznie się zwiększa, jednocześnie zmniejszając drugą. Można również utrzymywać stałą temperaturę, a zmniejszać wilgotność. Niektóre gatunki drewna trzeba z kolei suszyć przy obu wielkościach niezmiennych. Szybkość przepływu powietrza jest zwykle stała.

Temperaturę i wilgotność reguluje się na podstawie wcześniej ustalonego planu, w określonych odstępach czasu, na podstawie okresowych pomiarów zawartości wilgoci w drewnie lub opierając się na obserwacji stanu desek. Szczególną uwagę zwraca się na objawy świadczące o nadmiernych naprężeniach drewna, czyli m.in. jego pęknięcia, wypaczenia lub pęcznienie. W ramce przedstawiamy przykład systemu sterowania suszarnią drewna złożony z kontrolerów regulujących ustawienia urządzeń wykonawczych, m.in. dysz nawilżających, wentylatorów, nagrzewnic, i odczytujących wyniki z czujników temperatury i wilgotności drewna oraz otoczenia.

|

|

|

|

Odbywającym się w Poznaniu targom będą towarzyszyły dwie imprezy branżowe: FURNICA (poświęcona komponentom do produkcji drewna) oraz SoFab (targi tkanin obiciowych i komponentów do produkcji mebli tapicerowanych). Na wystawie stworzone zostaną również przestrzenie specjalne takie jak "Fabryka mebli na żywo". Więcej informacji znajduje się na stronie

Tematy numerów w APA - plan na kolejne miesiące

Poza wymienionymi również wiele innych zadań jest w przemyśle drzewnym zautomatyzowanych. Dlatego stanowi on nagromadzenie różnego typu maszyn specjalistycznych. Przykład to urządzenia do okorowywania pni, które opisujemy w ramce.

Środowisko pracy w przemyśle drzewnym jest dla ludzi uciążliwe. Są oni w nim narażeni na m.in. wdychanie pyłów drzewnych i środków chemicznych używanych w obróbce drewna, uszkodzenia różnych części ciała przez narzędzia tnące, oczu i skóry przez opiłki, wybuchy pyłu drzewnego, przygniecenie przez ciężkie pnie albo stos desek oraz wiele innych. Dlatego coraz powszechniej w czynnościach zagrażających bezpieczeństwu ludzi wyręczają ich roboty przemysłowe.

Zadania, które realizują roboty, można podzielić na trzy grupy: transport, montaż i obróbkę drewna. Obecnie najczęściej maszyny te zastępują człowieka w tym pierwszym. Przykładem jest paletyzacja desek oraz ładowanie maszyn, na przykład okorowujących lub tnących. Najwięcej zadań montażu roboty realizują w przemyśle meblarskim. Przykłady to: sklejanie, skręcanie i składanie mebli. W zakresie obróbki roboty sprawdzają się z kolei m.in. w wycinaniu kształtów, emaliowaniu blatów, szlifowaniu i polerowaniu drewna. W ramce przedstawiamy przykład wdrożenia tych maszyn w pakowaniu desek.

Monika Jaworowska

- Skanery 3D odtwarzają kształt pnia

- Prześwietlanie pni diagnozuje jakość drewna

- Jak ciąć pnie efektywnia?

- Co się składa na linię cięcia po łuku?

- Suszenie drewna jest konieczne

- Jak zmierzyć zawartość wilgoci w drewnie?

- Mierniki oporowe mają ograniczony zakres pomiarowy

- Metody suszenia drewna

- Sterowanie procesami suszenia

W pewnym zakładzie z branży drzewnej zdecydowano o zautomatyzowaniu procesu pakowania desek. Celem tego było zmniejszenie kosztów i poprawa bezpieczeństwa personelu. Do tej pory to robotnicy byli odpowiedzialni za ułożenie w stos wykonywanych na zamówienie desek, które z tego powodu często bardzo różnią się rozmiarem w obrębie jednej partii, owinięcie ich folią, którą wcześniej trzeba przyciąć na wymiar, zszycie brzegów opakowania i opatrzenie go etykietą.

W pewnym zakładzie z branży drzewnej zdecydowano o zautomatyzowaniu procesu pakowania desek. Celem tego było zmniejszenie kosztów i poprawa bezpieczeństwa personelu. Do tej pory to robotnicy byli odpowiedzialni za ułożenie w stos wykonywanych na zamówienie desek, które z tego powodu często bardzo różnią się rozmiarem w obrębie jednej partii, owinięcie ich folią, którą wcześniej trzeba przyciąć na wymiar, zszycie brzegów opakowania i opatrzenie go etykietą. Pnie są zwożone do tartaku nieokorowane. Zaleca się, żeby były one pokryte korą tak długo, jak to tylko możliwe, ponieważ zabezpiecza ona drewno przed uszkodzeniem przez sprzęt ciężki używany do jego transportu, przeładowywania i innych zadań wymagających manipulowania nim.

Pnie są zwożone do tartaku nieokorowane. Zaleca się, żeby były one pokryte korą tak długo, jak to tylko możliwe, ponieważ zabezpiecza ona drewno przed uszkodzeniem przez sprzęt ciężki używany do jego transportu, przeładowywania i innych zadań wymagających manipulowania nim. Drema, czyli biznes wokół drewna

Drema, czyli biznes wokół drewna