ISTNIEJĄCE WYMOGI PRAWNE

Większość osób interesujących się tematyką bezpieczeństwa robotów słyszała zapewne o serii norm ISO 10218 opisujących wymogi prawne dotyczące konstrukcji i sposobu tworzenia aplikacji przy udziale robotów. Zawierają one podpunkt 5.11.5 opisujący typ współpracy. Normy te powstały jednak przed erą wprowadzenia rozwiązań technicznych umożliwiających swobodną współpracę człowieka i operatora.

Większość osób interesujących się tematyką bezpieczeństwa robotów słyszała zapewne o serii norm ISO 10218 opisujących wymogi prawne dotyczące konstrukcji i sposobu tworzenia aplikacji przy udziale robotów. Zawierają one podpunkt 5.11.5 opisujący typ współpracy. Normy te powstały jednak przed erą wprowadzenia rozwiązań technicznych umożliwiających swobodną współpracę człowieka i operatora.

Co za tym idzie - brak w nich szczegółów technicznych dotyczących bezpiecznych sposobów realizacji tych aplikacji. Obecnie trwają prace nad dodatkiem normatywnym ISO/TS15066 zawierającym wytyczne dotyczące bezpiecznej realizacji tego typu aplikacji. Norma ta ma zostać wprowadzona do użycia w 2016 roku. Kilka interesujących kwestii ze szkicu powstającej normy zostanie opisana później.

TYPY WSPÓŁPRACY WEDŁUG ISO 10218-1

Według zapisów normatywnych mamy możliwość skorzystać z czterech typów współpracy, którymi są: bezpieczne zatrzymanie, prowadzenie, kontrola prędkości i położenia oraz ograniczenie sił. Pierwszy z rodzajów (bezpieczne zatrzymanie) jest dobrze znanym typem współpracy. Polega na wykorzystaniu urządzeń bezpieczeństwa kontrolujących strefę współpracy i automatycznie zatrzymujących robota w przypadku naruszenia strefy zagrożonej.

Według zapisów normatywnych mamy możliwość skorzystać z czterech typów współpracy, którymi są: bezpieczne zatrzymanie, prowadzenie, kontrola prędkości i położenia oraz ograniczenie sił. Pierwszy z rodzajów (bezpieczne zatrzymanie) jest dobrze znanym typem współpracy. Polega na wykorzystaniu urządzeń bezpieczeństwa kontrolujących strefę współpracy i automatycznie zatrzymujących robota w przypadku naruszenia strefy zagrożonej.

Ograniczeniem tej metody jest konieczność stosowania wygrodzeń w miejscach niechronionych przez urządzenia bezpieczeństwa oraz konieczność zatrzymania robota w trybie współpracy. Pewnym rozszerzeniem tej metody jest stosowanie kamer 3D (np.: SafetyEYE firmy Pilz umożliwia nadzór obszaru z możliwością dynamicznego przełączania stref), które umożliwiają ochronę bez stosowania wygrodzeń, ułatwiając dostęp i zwiększając produktywność aplikacji. Dalej jednak wejście w strefę chronioną musi powodować zatrzymanie robota.

Drugi typ współpracy (prowadzenie) może być wykorzystywany tylko w ograniczonym zakresie aplikacji. Polega on na ręcznym prowadzeniu robota przez operatora, podobnie jak w przypadku trybu uczenia. Wymaga to użycia robota wyposażonego w urządzenie zezwalające, dodatkowo robot musi pozostać w pozycji kontrolowanego, bezpiecznego zatrzymania w momencie przebywania operatora w strefie zagrożonej bez aktywowanego urządzenia zezwalającego (np.: PITenable jako urządzenie zezwalające oraz czujnik PSENcs do kontroli pozycji bezpiecznej robota). W związku z tymi ograniczeniami taki tryb współpracy wydaje się interesujący w przypadku aplikacji wymagających przenoszenia elementów o dużej masie, co byłoby uciążliwe fizycznie dla operatora.

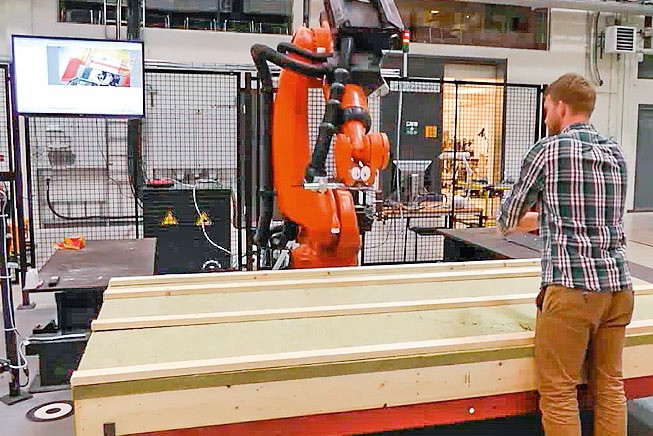

Kolejnym z typów współpracy jest kontrola prędkości i położenia. Ten rodzaj wydaje się szczególnie ciekawy z punktu widzenia współpracy robota z operatorem. Polega on na ciągłej bezpiecznej kontroli położenia i prędkości robota względem operatora.

Obecnie niestety nie ma istniejących urządzeń mogących zapewnić taką współpracę w warunkach przemysłowych. Istnieją natomiast interesujące projekty badawcze oparte na platformie kamer 3D Kinect umożliwiające kontrolę położenia i prędkości wzajemnego położenia robota i operatora. Takie aplikacje umożliwiają współpracę bez żadnych wygrodzeń oraz dodatkowych urządzeń bezpieczeństwa.

Czwarty typ współpracy (ograniczenie siły) jest obecnie reklamowany jako bezpieczny dla człowieka i maszyny. Polega on na wykorzystaniu specjalnego typu bezpiecznych robotów o ograniczonej sile oraz najczęściej wbudowanych funkcjach wykrywania momentu. Takie roboty - przez specjalną budowę, niemającą ostrych krawędzi, oraz ograniczenie sił, pozwalają w pewnych warunkach na współpracę operatora z robotem bez wygrodzeń.

W takiej aplikacji zderzenie operatora i robota jest dozwolone. W przypadku jego wystąpienia bezpieczne kształty robota i małe siły powodują zmniejszenie zagrożeń dla kontaktu dynamicznego. Wbudowane wykrywanie momentu powoduje natomiast obniżenie zagrożeń dla kontaktu statycznego.

DODATEK TECHNICZNY ISO/DTS 15066

Wspomniany dokument ma charakter dodatku normatywnego, a nie informacyjnego, co powoduje, że będzie obowiązujący przy projektowaniu aplikacji HRC. W dodatku tym zawarte są definicje opisujące sposoby kontaktu robota i operatora (dynamiczne, statyczne itd.), warunki na pracę w trybie trzecim wraz z odpowiednimi wymogami odległości w postaci wzorów oraz dozwolone siły kontaktu w zależności od części ciała.

Dodatkowo dodatek wskazuje na konieczność przeprowadzenia analizy ryzyka dla aplikacji HRC jako głównego sposobu zapewnienia bezpieczeństwa, nawet w przypadku użycia robotów lekkich, uważanych za bezpieczne przez odpowiednią konstrukcję.

Grzegorz Golan

Certified Machinery Safety Expert

Pilz Polska Sp. z o.o.

www.pilz.pl