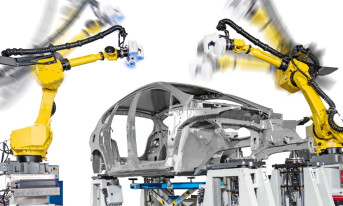

Wybór konkretnej maszyny z bogatej oferty dostawców robotów przemysłowych jest trudny, zwłaszcza że niewłaściwa decyzja może skutkować dużymi stratami finansowymi w przyszłości. Jeżeli bowiem robot nie będzie wykonywał zadań zgodnie z oczekiwaniami, wydajność produkcji zmaleje, a straty materiałów wzrosną. Maszyna o parametrach niedostosowanych do wymogów procesu częściej się też psuje i szybciej zużywa. To generuje koszty napraw oraz przestojów w produkcji spowodowanych awariami.

Decyzję co do konkretnego modelu robota powinno poprzedzić zestawienie cech różnych typów maszyn z wymogami zadania. Poniżej przedstawiamy charakterystykę cieszących się dużą popularnością robotów SCARA, kartezjańskich i delta.

CO WYRÓŻNIA ROBOTY SCARA, KARTEZJAŃSKIE I DELTA?

SCARA należą do grupy robotów z członami łączonymi szeregowo tworzącymi otwarty łańcuch kinematyczny. Mają typowo trzy osie: dwie o ruchu obrotowym równoległe do siebie i jedną o ruchu postępowym. Oprócz zadań wymagających szybkich, powtarzalnych ruchów przegubowych punkt-punkt, jak w paletyzacji i depaletyzacji, sprawdzają się również wtedy, gdy trzeba zapewnić stałe przyspieszenie w ruchu wzdłuż zadanej ścieżki - na przykład w czasie rozprowadzania kleju albo uszczelnienia. Ponieważ wszystkie złącza znajdują się na końcu ramienia, są one razem z chwytakiem oraz ładunkiem, niepodpartym obciążeniem.

SCARA należą do grupy robotów z członami łączonymi szeregowo tworzącymi otwarty łańcuch kinematyczny. Mają typowo trzy osie: dwie o ruchu obrotowym równoległe do siebie i jedną o ruchu postępowym. Oprócz zadań wymagających szybkich, powtarzalnych ruchów przegubowych punkt-punkt, jak w paletyzacji i depaletyzacji, sprawdzają się również wtedy, gdy trzeba zapewnić stałe przyspieszenie w ruchu wzdłuż zadanej ścieżki - na przykład w czasie rozprowadzania kleju albo uszczelnienia. Ponieważ wszystkie złącza znajdują się na końcu ramienia, są one razem z chwytakiem oraz ładunkiem, niepodpartym obciążeniem.

Roboty kartezjańskie są też zaliczane do tych, których człony są łączone szeregowo. Charakteryzują się one dużą, prostopadłościenną przestrzenią roboczą. Wszystkie osie są wsparte na obu końcach, dlatego ich udźwig jest spory. Inne zalety to: zwykle większa powtarzalność niż robotów SCARA i łatwość programowania. Zajmują jednak dużo miejsca, w poziomie więcej niż inne roboty, którego w pełni nie wykorzystują. Ich prowadnice, tak jak przeguby robotów SCARA, wymagają ochrony przed pyłem i innymi czynnikami, które mogą wniknąć do środka.

Zaletą robotów typu delta jest montaż na suficie stanowiska, który zapewnia obszerną oraz drożną przestrzeń roboczą. Ponadto są szybkie, a wydajność ich wszystkich osi jest taka sama, inaczej niż w innych typach robotów. Mają niestety mały udźwig nieprzekraczający kilku kilogramów - dla porównania roboty SCARA podnoszą ciężary o masie nawet do kilkudziesięciu kilogramów. Ich przestrzeń robocza jest ograniczona w płaszczyźnie pionowej zasięgiem ramion. Nie są również przystosowane do manipulowania obiektami w tym kierunku.

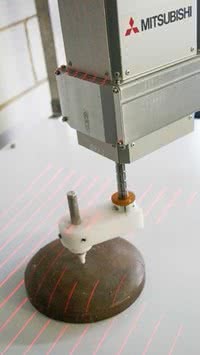

Roboty uratowały zyski i reputację fabryki ciast

Omawiane zadanie było do tej pory wykonywane przez grupę wykwalifikowanych pracowników, którzy dzięki nabytej przez lata wprawie utrzymywali wysoką jakość i powtarzalność lukrowych napisów. Kiedy liczba zamówień przekroczyła ich wydajność, okazało się, że bardziej opłaca się zautomatyzować to zadanie, niż powierzyć je komuś, kto mu nie podoła, psując reputację firmy, albo odmówić realizacji kolejnych zleceń i czekać na przeszkolenie nowych cukierników. Linię produkcyjną ciast rozbudowano o kilka stanowisk automatycznego nanoszenia wzorów. Częścią każdego z nich był robot SCARA wyposażony w dozownik lukru. Ciasta transportowano na przenośniku. Na każdym stanowisku zamontowano także system optyczny, którego zadaniem było ustalenie położenia wypieku względem dozownika oraz sensor laserowy mierzący wysokość ciasta. Wyniki pomiarów były przesyłane do sterownika robota, w pamięci którego wcześniej zapisano plik CAD z instrukcją wykonania napisu. Aby zapewnić jak najwyższą jakość dekoracji, zastosowano specjalne rozwiązania konstrukcyjne. M.in. dozownik był podgrzewany, by zapobiec twardnieniu i blokowaniu się w nim lukru. Użyto również końcówki dozownika zaprojektowanej tak, by po zamknięciu zaworu doprowadzającego lukier jego resztki nie kapały na ciasto. |

INTERPRETACJA I WYZNACZANIE UDŹWIGU

Różne modele robotów można porównywać m.in. pod względem udźwigu, czyli ich obciążalności obliczanej na podstawie ciężaru i momentu bezwładności ładunku. W odniesieniu do wymogów aplikacji udźwig podany w katalogu należy jednak traktować jako zawyżony - znamionowe obciążenie, przy którym robot może pracować z pełną prędkością, stanowi bowiem zwykle zaledwie od ⅓ do ½ tej wartości.

Jednym z częstszych błędów jest również niedoszacowanie udźwigu, który jest wymagany do wykonania zadania. Zazwyczaj przyczyną jest nieuwzględnienie w obliczeniach wagi końcówki roboczej, czyli narzędzia albo urządzenia przymocowanego do nadgarstka robota, jej okablowania oraz wszelkich dodatkowych urządzeń, które mogą zostać zamontowane na ramieniu robota, m.in. czujników, na przykład kamer.

Wyróżnić można dwa główne typy końcówek roboczych: chwytaki, które służą do chwytania detali w celu ich przeniesienia w inne miejsce, i urządzenia, które wykonują konkretne zadania w ramach procesu technologicznego. Przykłady tych ostatnich to: pistolety malarskie oraz palniki spawalnicze.

Chwytak może ważyć nawet kilka kilogramów. Z reguły lżejsze są przyssawki podciśnieniowe. W ich przypadku jednak dodatkowo uwzględnić należy wagę generatorów podciśnienia oraz węży. Podobnie pod uwagę trzeba wziąć specyfikę urządzeń specjalistycznych - przykładowo palniki do spawania łukowego są lżejsze od pistoletów do zgrzewania punktowego.

Co zrobić, aby robot nie upuścił ładunku? |

|

gdzie: m - masa przenoszonego obiektu (kg), g - przyspieszenie ziemskie (9,81 m/s²), a - przyspieszenie ramienia, u - współczynnik tarcia statycznego pomiędzy materiałem palców chwytaka a materiałem obiektu, natomiast k to współczynnik dodatkowy. Wartość tego ostatniego powinna uwzględniać specyfikę aplikacji - np. szybkość przyspieszania i hamowania ramienia.

KIEDY SZYBKO ≠ WYDAJNIE?

Po wybraniu robota można rozpocząć planowanie jego stanowiska pracy. Powinno się je wyposażyć we wszystkie niezbędne oraz pomocnicze urządzenia. Do pierwszej grupy zalicza się m.in. systemy transportu do i z gniazda produkcyjnego. Są to zwykle różnego rodzaju przenośniki oraz podajniki. Wybór konkretnego typu urządzenia zależy od specyfiki produktu - na przykład przenośniki taśmowe są zalecane do transportu pojedynczych oraz odpowiednio zapakowanych produktów, łańcuchowe w przypadku obiektów o dużej masie i szerokości, natomiast pasowe - do przenoszenia produktów o dużych rozmiarach, ale lekkich. Parametry pracy, zwłaszcza szybkość przenośnika, należy tak dobrać, aby zapewnić synchronizację z robotem i uzyskać zadaną wydajność.

Analogicznie, programując robota, parametry jego ruchu - szybkość, sposób jego przyspieszania oraz hamowania - należy dostosować do specyfiki stanowiska. Nie ma na przykład sensu dążenie do skrócenia czasu cyklu, czyli całkowitego czasu wykonania zadania, przez rozpędzenie maszyny do maksymalnej szybkości, jeżeli po wykonaniu zadania robot i tak będzie czekał na zakończenie kolejnego etapu procesu, na przykład dowóz na stanowisko pustej palety. Odbędzie się to bowiem kosztem większego zużycia tej maszyny, równocześnie pozostając bez wpływu na wydajność całej linii produkcyjnej.

Robot odciążył pracowników huty

Na tym etapie dochodziło do różnych zdarzeń wpływających na wiarygodność i wydajność tego procesu. Zdarzało się na przykład, że pracownik podawał niewłaściwe dane. Po wykryciu błędu etykiety poprawiano i drukowano ponownie. Czasem etykiety gubiono i należało je dodrukować. Jeśli w międzyczasie inny pracownik wprowadził opis kolejnej partii, dochodziło do pomyłek lub zbędnej zwłoki. Następnie operator musiał podejść do gorących sztab, które miał znakować specjalnym pistoletem. Zarówno warunki, jak i narzędzie były niebezpieczne. Ponadto monotonność zadania sprzyjała wypadkom spowodowanym nieuwagą pracowników. Znakowanie stanowiło również spore obciążenie fizyczne - w ciągu jednej zmiany stemplowano nawet kilka tysięcy sztab. W końcu zdecydowano się zautomatyzować ten proces i na linii schładzania sztab zainstalowano robota. Najpierw, używając skanera laserowego, ustalał on położenie sztab na taśmie. W międzyczasie dla każdej nowej partii, na podstawie danych pobieranych automatycznie z produkcyjnej bazy danych, drukowano etykiety. Następnie robot przybijał je do sztab, a w kolejnym kroku, używając czytnika kodów i kamery, sprawdzał, czy etykieta została zamocowana i czy jest czytelna. Dodatkowo, za każdym razem, gdy na linii pojawiała się nowa partia sztab, automatycznie obniżano osłony taśmociągu chroniące robota przed nadmiernym ciepłem. Po zakończeniu etykietowania, też automatycznie, były one podnoszone. |

DOBÓR PRZEWODÓW I WYPOSAŻENIA DODATKOWEGO

Szybkie i zbyt gwałtowne ruchy robota nie są ponadto pożądane z innego powodu. Jest to jedna z głównych przyczyn przedwczesnego zużywania się oraz uszkodzeń kabli, zarówno tych prowadzonych wewnątrz ramienia robota, jak i tych zwisających swobodnie. Kiedy bowiem manipulator porusza się za szybko, i na dodatek zbyt gwałtownie, przewody intensywnie ocierają się o siebie nawzajem, elementy robota i pozostałe wyposażenie gniazda produkcyjnego. Łatwo mogą też o nie zaczepiać. Skutkuje to zniszczeniem izolacji kabla, jego zablokowaniem, a nawet przerwaniem.

Szybkie i zbyt gwałtowne ruchy robota nie są ponadto pożądane z innego powodu. Jest to jedna z głównych przyczyn przedwczesnego zużywania się oraz uszkodzeń kabli, zarówno tych prowadzonych wewnątrz ramienia robota, jak i tych zwisających swobodnie. Kiedy bowiem manipulator porusza się za szybko, i na dodatek zbyt gwałtownie, przewody intensywnie ocierają się o siebie nawzajem, elementy robota i pozostałe wyposażenie gniazda produkcyjnego. Łatwo mogą też o nie zaczepiać. Skutkuje to zniszczeniem izolacji kabla, jego zablokowaniem, a nawet przerwaniem.

Oprócz tego okablowanie robota powinno być odpowiedniej długości - nie może być zbyt długie ani zbyt krótkie. W pierwszym przypadku łatwo o oplątanie nim manipulatora, natomiast jeżeli jest za krótkie - będzie nadmiernie rozciągane, co z czasem doprowadzi do jego rozerwania.

Wyposażenie dodatkowe stanowiska zrobotyzowanego stanowią m.in. kamery montowane nad przenośnikiem lub na ramieniu robota. Rejestrują one obraz taśmociągu, który jest następnie przetwarzany w komputerze. Specjalne oprogramowanie, w którym wykorzystuje się różne algorytmy, na przykład dopasowania wzorca, rozpoznaje kształt oraz orientację detalu na przenośniku. W oparciu o te dane można sterować ruchem robota. Kamery są także częścią systemów kontroli jakości.

Stanowiska zrobotyzowane wyposaża się ponadto m.in. w skanery i czujniki laserowe. W ramce przedstawiamy przykłady ich zastosowań.

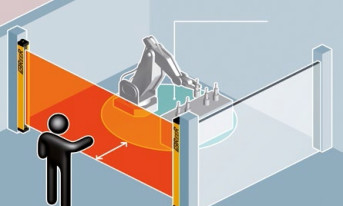

Bezpieczna praca z robotem - o czym pamiętać?Roboty stanowią dla człowieka bezpośrednie zagrożenie w czasie ich programowania, podczas ich pracy, jeżeli znajdzie się on w ich pobliżu i w czasie ich napraw i konserwacji. Żeby zmniejszyć prawdopodobieństwo doznania urazu z ich strony, warto wówczas przestrzegać następujących zasad:

|

W pewnym zakładzie z branży cukierniczej zdecydowano się zautomatyzować proces nanoszenia na gotowe wypieki wzorów z lukru. Właścicieli zmusił do takiego kroku nagły wzrost popytu na te produkty - efekt niespodziewanie udanej akcji reklamowej - któremu z powodu braków kadrowych fabryka nie mogła sprostać.

W pewnym zakładzie z branży cukierniczej zdecydowano się zautomatyzować proces nanoszenia na gotowe wypieki wzorów z lukru. Właścicieli zmusił do takiego kroku nagły wzrost popytu na te produkty - efekt niespodziewanie udanej akcji reklamowej - któremu z powodu braków kadrowych fabryka nie mogła sprostać.

W pewnej hucie od lat ręcznie znakowano stalowe sztaby. W tym celu dla każdej serii operator przygotowywał etykiety identyfikujące. Po wydrukowaniu zanosił je na stanowisko znakowania.

W pewnej hucie od lat ręcznie znakowano stalowe sztaby. W tym celu dla każdej serii operator przygotowywał etykiety identyfikujące. Po wydrukowaniu zanosił je na stanowisko znakowania.