- Po prostu pozwól, by robot poruszał się wolniej zamiast czekać aż inne roboty i maszyny "nadrobią zaległości" przed przystąpieniem do następnej czynności - wyjaśnia profesor Bengt Lennartson z Chalmers University of Technology, który zainicjował badania wraz z, między innymi, firmą General Motors. - Optymalizacji podlega również kolejność w jakiej poszczególne operacje są wykonywane, w celu zminimalizowania zużycia energii, bez zmniejszania całkowitego czasu realizacji. W ten sposób można dokonać szybkiej optymalizacji istniejącego zrobotyzowanego stanowiska bez wpływu na produkcję - dodaje Bengt Lennartson.

Testy przeprowadzone w Laboratorium Automatyki i Robotyki w Chalmers pokazują, że dla poszczególnych robotów oszczędność energii może wynieść 15-35%, a dla zrobotyzowanych systemów nawet do 40%. Program optymalizacji rozpoczyna się od zapisu ruchów robota podczas każdego cyklu pracy, w tym również zapisu informacji o wszelkich strefach kolizji ramion. Dane te są przetwarzane za pomocą algorytmu, który generuje nowe instrukcje sterujące. Celem inżynierów jest doprowadzenie do implementowania algorytmów optymalizacyjnych jako standard, by dla każdej nowej sekwencji ruchów danego robota optymalizacja odbywała się domyślnie.

Optymalizacja pracy robotów przemysłowych prowadzona na uczelni w Chalmers jest częścią unijnego projektu o nazwie Areus, który ma na celu rozwój technologii sprzętowych, aby zoptymalizować dwukierunkowe przepływy energii i poprawić wykorzystywanie w fabrykach odnawialnych źródeł energii. W skład konsorcjum Areus wchodzi dziesięciu członków z sześciu krajów Unii Europejskiej, w tym Daimler, Kuka i Danfoss.

|

|

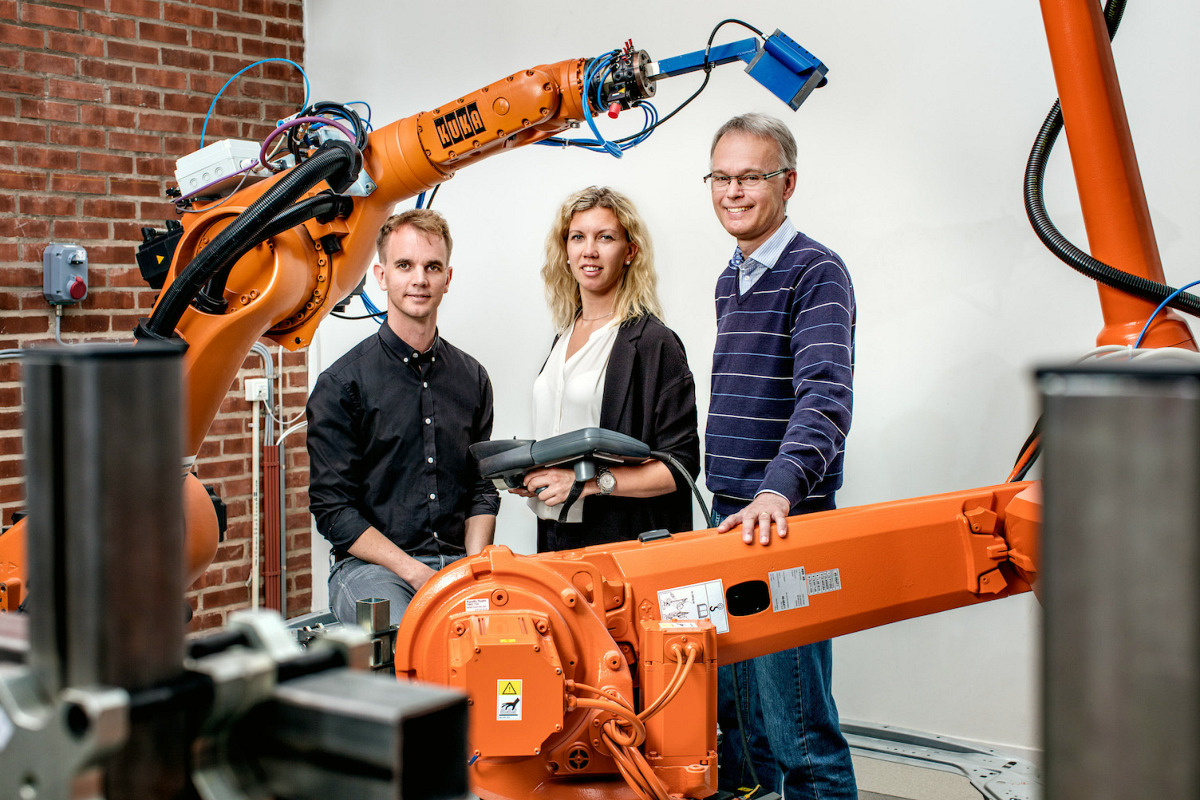

Zespół badawczy Chalmers University of Technology, od lewej: dr Kristofer Bengtsson, Emma Vidarsson oraz profesor Bengt Lennartson |

Projekt Areus obejmuje również prace nad architekturą sieci zasilających prądu stałego, w których można ponowne wykorzystywać energię odzyskiwaną z systemów napędowych, gdzie celem jest minimalizacja etapów konwersji energii, a zatem wielkości strat. Dąży się przy tym do usunięcia wszystkich zbędnych obciążeń i 30% przekształtników energoelektronicznych. Zastosowanie zasilania prądem stałym o zmiennym napięciu może zmniejszyć szczytowy pobór energii nawet o 60%. Zewnętrzne systemy kompensacji mocy AC będą mogły być wyeliminowane, a funkcje odpowiadające za jakość zasilania zintegrowane z urządzeniami wytwórczymi DC.

Zadaniem unijnego projektu jest również dążenie do wykorzystywania energii słonecznej przez fabryczne parki maszynowe oraz integracja systemów magazynowania energii i awaryjnego zasilania.

źródło: Drives & Controls

zdjęcie: Oscar Mattson