MODUŁOWA KONSTRUKCJA UŁATWIA WPROWADZANIE ZMIAN

Im więcej urządzeń, tym dłużej trwa organizacja gniazda produkcyjnego, a w razie ich awarii - jego naprawa. Trudniejsza będzie również jego relokacja, na przykład w razie przeprowadzki do innego zakładu i modyfikacja, w razie zmian w produkcji. Jeżeli spodziewane są częste zmiany, na przykład wiadomo, że dana linia w przyszłości może być używana do produkcji innych wyrobów, warto rozważyć modułową konstrukcję stanowiska.

Organizując środowisko pracy robota, zazwyczaj optymalizuje się też rozmieszczenie elementów, narzędzi i urządzeń, po które będzie sięgał. Im krótszą drogę będzie musiał przebyć i im mniej kroków będzie się składać na dane zadanie, tym szybciej je wykona, nawet jeżeli nie będzie pracował z maksymalną szybkością.

Równocześnie należy zapewnić swobodę ruchów w całej przestrzeni roboczej definiowanej jako całkowity obszar, do którego sięga jego końcówka robocza przy pełnych zakresach wszystkich możliwych przegubów. Nie powinno się w niej znaleźć nic, z czym robot może się zderzyć.

Projektowanie zrobotyzowanych stanowisk ułatwia oprogramowanie, w którym można przeprowadzić jego symulację. Takie aplikacje oferują m.in. dostawcy robotów przemysłowych. Przykładem jest pakiet oprogramowania Kuka.Sim firmy Kuka.

Bezpieczeństwo gniazd produkcyjnych z robotami w praktyceMimo szerokiego wyboru rozwiązań zapewniających bezpieczeństwo stanowisk zrobotyzowanych ich wybór nie jest oczywisty. Jak pokazują poniższe przypadki utrudnić go może specyfika warunków pracy lub oczekiwania nie tylko odnośnie do ochrony pracowników, ale i innych parametrów procesu.

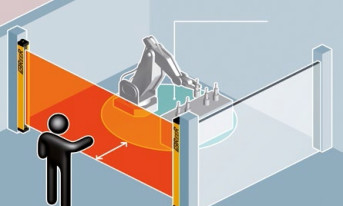

Zakład znajdował się bowiem w kraju o suchym klimacie, a jego otoczenie stanowił piaszczysty teren. Ponieważ drzwi do hali, pod które podjeżdżały samochody transportowe, były cały czas otwarte, w budynku utrzymywał się wysoki stopień zapylenia. Ponadto w hali zamontowano duże okna. Ponieważ światło słoneczne (i zmiany jego natężenia w ciągu dnia) oraz silne zapylenie mogłyby zakłócać pracę skanerów, w omawianej aplikacji wybrano maty naciskowe. Połączono je tak, aby otaczały stanowisko z robotem. O wkroczeniu na teren jego pracy intruz był informowany komunikatem głosowym. W odległości około 1,5 metra od robota zbudowano też ogrodzenie z kurtyn świetlnych. Przekroczenie tej bariery powodowało wyłączenie maszyny.

Wcześniej praktykowano całkowite zatrzymywanie maszyny przez operatora, który nadzorował jej działanie za każdym razem, gdy pracownik kontroli jakości chciał podejść do robota. Odbywało się to kosztem wydajności pakowania, zwłaszcza gdy podejrzenia pracownika co do prawidłowości jego przebiegu były nieuzasadnione. Rozwiązaniem okazało się wyposażenie stanowiska w skanery laserowe. W ich pamięci zapisano dwie odległości graniczne. Jeżeli ktoś przekroczył pierwszą, robot zwalniał do bezpiecznej prędkości. Z tej odległości pracownik kontroli jakości mógł bez przeszkód ocenić jakość pakowania. Jeśli sytuacja wymagała interwencji i zdecydował się on wejść w głąb strefy niebezpiecznej, robot był całkowicie zatrzymywany. |

ROBOTY - BEZPIECZEŃSTWO CZY ZAGROŻENIE?

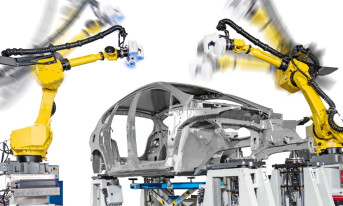

Roboty przemysłowe zyskały popularność dzięki temu, że zastępują ludzi w zadaniach męczących, niekomfortowych oraz niebezpiecznych. Z drugiej strony, ze względu na ich duże rozmiary, wagę i szybkość oraz fakt, że poruszają się na dużej przestrzeni, wykraczającej poza ich podstawę, same mogą stanowić zagrożenie dla ludzi, zwłaszcza że ich obecności nie da się całkiem wyeliminować, nawet przy całkowitej automatyzacji. Człowiek jest bowiem zawsze potrzebny - do programowania robota, nadzoru nad nim i interwencji w razie jakichkolwiek problemów, podczas konserwacji oraz napraw.

Choć wypadki z udziałem robotów nie zdarzają się powszechnie, wciąż do nich dochodzi. Każdy taki przypadek zwykle odbija się szerokim echem w mediach. W minionym roku na przykład zdarzyły się aż dwa wypadki, oba niestety zakończone tragicznie.

W lipcu 2015 roku w fabryce w Niemczech, w trakcie instalacji robota, urazu doznała jedna z dwóch osób, które wykonywały to zadanie. Pracownik znajdujący się wewnątrz osłony oddzielającej stanowisko od reszty hali z niewiadomych przyczyn - prawdopodobnie błędu ludzkiego - został uderzony przez robota i przyciśnięty do ściany. Pomimo akcji ratunkowej pracownik zmarł. Druga osoba, która w chwili wypadku znajdowała się na zewnątrz osłony, nie ucierpiała.

Przykłady produktów

Świadkowie zeznali później, że gdy stojąc za maszyną, wychylił się, żeby podnieść feralny arkusz, elektrody spawalnicze przebiły jego ciało. Obrażenia okazały się tak poważne, że rannego nie udało się uratować. Według świadków, gdyby ofiara nie znajdowała się z tyłu, tylko z przodu maszyny, i nie zatrzymała się, żeby poprawić blachę, do wypadku by nie doszło. Mimo to związki zawodowe działające w zakładzie zarzuciły kierownictwu zaniedbania, domagając się dochodzenia i odszkodowania. Ich zdaniem bowiem w hali, w której obok siebie, bez żadnych zabezpieczeń, pracowało ponad 60 pracowników i prawie 40 robotów, wcześniej czy później wydarzyłby się jakiś wypadek. Podobne wnioski wysnuła policja oskarżając kierownictwo o spowodowanie śmierci przez zaniedbanie. W fabryce miał także miejsce strajk, podczas którego załoga domagała się wdrożenia zabezpieczeń na wszystkich liniach produkcyjnych wyposażonych w roboty.

JAKIE SĄ PRZYCZYNY WYPADKÓW?Do wypadków z udziałem robotów dochodzi z przyczyn bezpośrednio niezależnych od obsługi - na przykład w efekcie awarii robota lub przerwy w dostawie prądu, ale też, jak wynika z powyższych przykładów, z winy ludzi. Ci ostatni popełniają błędy, nie dopełniają obowiązków albo znajdują się w niewłaściwych miejscach. Odpowiadając na pytanie, dlaczego ludzie postępują nieodpowiedzialnie lub ryzykownie, można wskazać kilka przyczyn. Jedną z nich jest brak przewidywania negatywnych skutków. Ponieważ do wypadków z udziałem robotów dochodzi rzadko, ludzie, którzy ich nie doświadczyli, nie dopuszczają do siebie myśli, że może się wydarzyć coś złego. Inną przyczyną jest też zawyżone poczucie bezpieczeństwa - niektórzy tracą czujność w obecności robotów, postrzegając je jako inteligentne i zakładając, że z pewnością wyposażono je w wystarczające zabezpieczenia. Ponadto, jeżeli ktoś pracuje z robotami przez dłuższy czas i zdarzało mu się już podejmować ryzykowne działania, które nie przyniosły negatywnych konsekwencji, przyzwyczaja się do tego. I chociaż prawdopodobieństwo wypadku wciąż będzie takie samo, w jego mniemaniu będzie ono malało.

Spis treści

Powiązane treści

Automatyzacja zwiększa bezpieczeństwo pracy

Roboty bezpieczne i niezawodne. Roboty współpracujące i utrzymanie ruchu

Systemy wygrodzeń bezpieczeństwa

HRC - Human Robot Collaboration

Roboty współpracujące

Język Lua - nowy sposób programowania robotów w epoce Industry 4.0

Automatyzacja przemysłu obuwniczego? Tak, to możliwe!

Pakowanie w 670 milisekund

Systemy wygrodzeń i ich zabezpieczenia

Nowy robot AGV42 firmy WObit

ASTOR dostarcza zrobotyzowaną linię do spawania zbiorników sprężonego powietrza w POLMO S.A.

Czy robot nawlecze igłę?

Wzrośnie dostępność niewielkich robotów

Prognoza dla rynku robotów usługowych

Nowe kierunki rozwoju branży produkcyjnej - dlaczego zmienia się podejście do robotów?

Sprzedaż robotów przemysłowych wzrośnie do 400 tys. rocznie

Jak zmniejszyć koszty pracy robotów przemysłowych?

Prognoza dla rynku robotów mobilnych

Roboty przemysłowe przyczyniły się już do wzrostu PKB o 10%

W Japonii powstał hotel obsługiwany przez roboty

Obróbka blach i zrobotyzowane spawanie

Roboty KUKA na Nocy Robotów 2015

ABB inwestuje w robotykę w USA

Teradyne kupuje Universal Robots

W Chinach powstaje pierwsza całkowicie zrobotyzowana fabryka

Zobacz więcej w kategorii: Temat miesiąca

PLC, HMI, Oprogramowanie

Nowoczesna kontrola jakości, znakowanie i identyfikacja

Zasilanie, aparatura nn

Jak zmniejszać zużycie energii elektrycznej i mediów w produkcji?

Bezpieczeństwo

Bezpieczeństwo robotyki i intralogistyki

Artykuły

Transport szynowy - energoelektronika, automatyka, komunikacja

Artykuły

Nowoczesne wyposażenie produkcji

Roboty

Automatyzacja w przemyśle drzewnym, meblarskim i papierniczym

Zobacz więcej z tagiem: Artykuły

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Case study: Maty zamiast skanerów

Case study: Maty zamiast skanerów Case study: Wydajna i bezpieczna linia pakowania

Case study: Wydajna i bezpieczna linia pakowania Kurtyny świetlne OY044S

Kurtyny świetlne OY044S Skanery laserowe microScan3 Core

Skanery laserowe microScan3 Core Maty bezpieczeństwa ASK-1T

Maty bezpieczeństwa ASK-1T W sierpniu 2015 roku do tragicznego zdarzenia z udziałem robota doszło z kolei w fabryce w Indiach. Wypadek wydarzył się na stanowisku, na którym pracował robot zaprogramowany do podnoszenia oraz spawania stalowych arkuszy. W pewnym momencie upuścił on kawałek - wówczas pracownik znajdujący się najbliżej, postanowił interweniować osobiście.

W sierpniu 2015 roku do tragicznego zdarzenia z udziałem robota doszło z kolei w fabryce w Indiach. Wypadek wydarzył się na stanowisku, na którym pracował robot zaprogramowany do podnoszenia oraz spawania stalowych arkuszy. W pewnym momencie upuścił on kawałek - wówczas pracownik znajdujący się najbliżej, postanowił interweniować osobiście. Jakub Kwiatkowski

Jakub Kwiatkowski W razie wkroczenia na teren zabezpieczony kurtyną świetlną dochodzi do przerwania strumienia promieniowania podczerwonego między jego nadajnikiem a odbiornikiem. Nie wymaga to dodatkowych czynności, dzięki czemu zapewnia szybszy dostęp do wydzielonej strefy. Z drugiej strony, inaczej niż ogrodzenie, kurtyny świetlne nie chronią osób postronnych przed groźnymi efektami, które towarzyszą procesom przemysłowym, na przykład spawaniu, w tym: dymem, kurzem, pyłem lub błyskami światła. Przemawia jednak za nimi fakt, że nie zawierają żadnych ruchomych, podatnych na uszkodzenie albo zużycie się, części. Ich zaletą jest również szybka reakcja. Dzięki temu można je zamontować bliżej niebezpiecznej maszyny, co z kolei pozwala efektywniej wykorzystać dostępną przestrzeń zakładu.

W razie wkroczenia na teren zabezpieczony kurtyną świetlną dochodzi do przerwania strumienia promieniowania podczerwonego między jego nadajnikiem a odbiornikiem. Nie wymaga to dodatkowych czynności, dzięki czemu zapewnia szybszy dostęp do wydzielonej strefy. Z drugiej strony, inaczej niż ogrodzenie, kurtyny świetlne nie chronią osób postronnych przed groźnymi efektami, które towarzyszą procesom przemysłowym, na przykład spawaniu, w tym: dymem, kurzem, pyłem lub błyskami światła. Przemawia jednak za nimi fakt, że nie zawierają żadnych ruchomych, podatnych na uszkodzenie albo zużycie się, części. Ich zaletą jest również szybka reakcja. Dzięki temu można je zamontować bliżej niebezpiecznej maszyny, co z kolei pozwala efektywniej wykorzystać dostępną przestrzeń zakładu.