ROZPOZNANIE ZAGROŻENIA

O tym, że ludziom zdarza się również postępować kompletnie irracjonalnie, świadczy kolejny przypadek - tym razem japońskiego inżyniera, który był pierwszą ofiarą robota w tym kraju. Do zdarzenia doszło w 1981 roku.

Chcąc naprawić jedną z maszyn, pracownik przełączył ją w tryb sterowania ręcznego, a następnie przeskoczył (!) przez wygrodzenie bezpieczeństwa robota. Zrobił to na tyle pechowo, że wcisnął przycisk, który uruchomił maszynę. Wtedy ta pchnęła go i docisnęła do szlifierki. Inni pracownicy nie byli w stanie zatrzymać maszyny, inżynier zmarł. Gdyby pracownik, zamiast skakać, otworzył barierkę, nic by mu się nie stało, ponieważ zasilanie robota i pozostałego wyposażenia zostałoby automatycznie odłączone.

Z powyższego przykładu wynika, że żadne środki nie są w stanie powstrzymać ludzi od podejmowania nieprzemyślanych działań. Nie zwalnia to jednak z obowiązku zabezpieczenia stanowiska zrobotyzowanego w sposób najlepszy z możliwych.

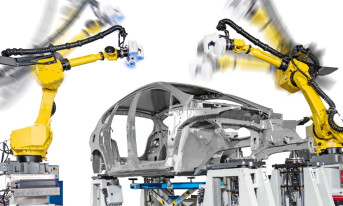

Na początku konieczne jest ustalenie, jakie zagrożenie dla człowieka mogą stanowić roboty. Jak pokazały powyższe przykłady, pracownik może zostać uderzony ruchomą częścią maszyny albo znaleźć się w pułapce pomiędzy robotem a inną maszyną lub ścianą. Ponadto może w niego uderzyć obiekt przenoszony lub upuszczony przez robota. Jest też narażony na specyficzne warunki, w jakich przeprowadzane są procesy - na przykład w przypadku spawania jest to promieniowanie szkodliwe dla oczu, toksyczne opary i dymy spawalnicze oraz porażenie prądem i poparzenie.

|

JAK KOMPLEKSOWO ZABEZPIECZYĆ STANOWISKO?

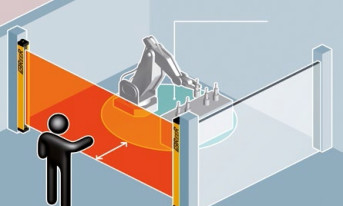

Przede wszystkim konieczne są rozwiązania, które zapewnią bezpieczną odległość między robotem a ludźmi przebywającymi w pobliżu. Są to fizyczne bariery, ale też zabezpieczenia elektroniczne, które wykrywają przekroczenie granicy obszaru pracy robota (więcej o nich w ramce).

Przede wszystkim konieczne są rozwiązania, które zapewnią bezpieczną odległość między robotem a ludźmi przebywającymi w pobliżu. Są to fizyczne bariery, ale też zabezpieczenia elektroniczne, które wykrywają przekroczenie granicy obszaru pracy robota (więcej o nich w ramce).

Ich dobór jest kompromisem między wydajnością, kosztami a poziomem bezpieczeństwem. Stąd też z reguły zabezpieczenia stosuje się łącznie. Strefę niebezpieczną można wówczas podzielić na podstrefy. Po przejściu granicy pierwszej, co wykrywa na przykład skaner laserowy, robot zwalnia. Jeżeli ktoś zdecyduje się iść dalej, przekroczenie bariery tworzonej przez kurtynę świetlną zatrzyma maszynę.

Operatorzy muszą mieć możliwość zatrzymania robota, znajdując się poza stanowiskiem. W tym celu instaluje się różnego typu przyciski i przełączniki awaryjnego zatrzymania. Oprócz tego w kontrolerach robotów implementuje się funkcje szybkiego wykrywania kolizji. Pracownicy muszą być poinformowani o tym, że robot w danej chwili pracuje. Musi być też podawana informacja, gdy na stanowisku dzieje się coś nieprzewidzianego lub ktoś znajdzie się w strefie zabronionej. Systemom bezpieczeństwa zazwyczaj więc towarzyszy oznakowanie oraz sygnalizacja w postaci lamp i syren ostrzegawczych.

Na poziom bezpieczeństwa ma wpływ również projekt gniazda produkcyjnego. Przykładowe zalecenia to: ustawienie robota na stabilnym podłożu i poprawne go na nim zamocowanie oraz zapewnienie personelowi ochrony przed upadkiem, poślizgiem lub zakleszczeniem wewnątrz strefy chronionej. To ostatnie uzyskuje się, zachowując odpowiednie odstępy między ruchomymi częściami maszyn a innymi urządzeniami i ogrodzeniem stanowiska.

Więcej informacji na temat organizowania bezpiecznych gniazd produkcyjnych z robotami można znaleźć w odpowiednich normach. Przykładem jest dokument PN-EN ISO 10218 - Roboty i urządzenia dla robotyki - Wymagania bezpieczeństwa dla robotów przemysłowych.

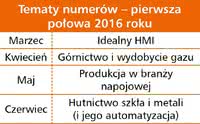

Tematy numerów - pierwsza połowa 2016 roku

W DRUGIEJ CZĘŚCI...

...artykułu przedstawimy zupełnie inne podejście do zapewniania bezpieczeństwa stanowisk zrobotyzowanych - jest nim stosowanie robotów współpracujących, które mogą pracować wraz z człowiekiem ramię w ramię.

W kontynuacji rozwiniemy również tematykę działań prewencyjnych w formie okresowych przeglądów oraz bieżącego reagowania na nieprawidłowości w działaniu robotów.

Monika Jaworowska

Daniel Niepsuj

Daniel Niepsuj