Zgodnie ze wzorem, OEE jako wskaźnik procentowy wylicza się przez przemnożenie trzech składowych współczynników: dostępności, jakości i wydajności. Tyle teorii w telegraficznym skrócie, ale jak to wygląda w praktyce?

DOSTĘPNOŚĆ

Doświadczenie z wdrożeń w wielu zakładach produkcyjnych pokazuje, że dostępność maszyn to główny czynnik rzutujący na końcową wartość OEE. A poprawnie obliczona dostępność to w głównej mierze efekt dobrze zmierzonych i sklasyfikowanych przestojów maszyn czy linii. Nasze obserwacje pokazują jednak, że zdecydowana większość zakładów monitorujących OEE w dużej mierze przy wyznaczaniu przestojów bazuje na danych wprowadzanych ręcznie.

Doświadczenie z wdrożeń w wielu zakładach produkcyjnych pokazuje, że dostępność maszyn to główny czynnik rzutujący na końcową wartość OEE. A poprawnie obliczona dostępność to w głównej mierze efekt dobrze zmierzonych i sklasyfikowanych przestojów maszyn czy linii. Nasze obserwacje pokazują jednak, że zdecydowana większość zakładów monitorujących OEE w dużej mierze przy wyznaczaniu przestojów bazuje na danych wprowadzanych ręcznie.

Czy takim danym można do końca zaufać przy wyznaczaniu OEE? Nawet jeżeli założymy dobrą wolę osób wpisujących dane ręcznie (co nie zawsze jest oczywiste), pozostaje do odpowiedzi kilka kluczowych pytań:

- czy precyzyjnie (prawidłowo) rejestrujemy czas przestoju,

- czy operator rejestrujący przestój ma czas, by zrobić to w trakcie jego pojawienia się, czy może robi to na koniec zmiany, uzupełniając dane "z pamięci",

- jaki realny wpływ mają na naszą linię mikroprzestoje, których człowiek nie jest w stanie zarejestrować (a które mogą wpłynąć nawet na kilkuprocentowy spadek OEE),

- czy potrafimy klasyfikować i rejestrować przyczyny przestojów i czy robimy to w czasie rzeczywistym, czy może "hurtowo", na koniec zmiany, czerpiąc dane z ulotnej ludzkiej pamięci?

To tylko kilka z szeregu pytań i wątpliwości...

Jeśli zatem chcemy rzetelnie i precyzyjnie wyznaczać dostępność maszyn, odpowiedź nasuwa się tylko jedna - dane musimy zbierać automatyczne. Tylko wtedy uzyskamy precyzyjny i wiarygodny wgląd w sytuację na naszej linii produkcyjnej. Pełna automatyzacja zbierania danych nie zawsze jest technicznie możliwa w stu procentach, wtedy ważne jest by minimalizować ilość zebranych ręcznie danych, a zautomatyzować tyle, ile jest możliwe.

JAK ZBIERAĆ DANE?

Wymagane do wyznaczania OEE sygnały mogą być zbierane na wiele sposobów: bezpośrednio z maszyn, sterowników PLC, serwerów OPC bądź systemów SCADA - np. GE iFIX. Punktem centralnym systemu jest przemysłowa baza danych, w oferowanych przez nas rozwiązaniach funkcję tę pełni GE Historian.

Wymagane do wyznaczania OEE sygnały mogą być zbierane na wiele sposobów: bezpośrednio z maszyn, sterowników PLC, serwerów OPC bądź systemów SCADA - np. GE iFIX. Punktem centralnym systemu jest przemysłowa baza danych, w oferowanych przez nas rozwiązaniach funkcję tę pełni GE Historian.

Zgromadzone w Historianie dane mogą już być z powodzeniem analizowane przez aplikację klasy MES, której jedną z funkcjonalności jest wyznaczanie OEE. W zależności od potrzeb klienta analizę OEE można wykonać za pomocą jednego, z całego spektrum dostępnych rozwiązań - począwszy od zaawansowanego modułu Efficiency, wchodzącego w skład systemu Plant Applications firmy GE Digital, poprzez aplikacje bazujące na danych zebranych w GE Historianie, a kończąc na prostych systemach raportowych z użyciem arkuszy kalkulacyjnych.

JAK I GDZIE PREZENTOWAĆ WYNIKI?

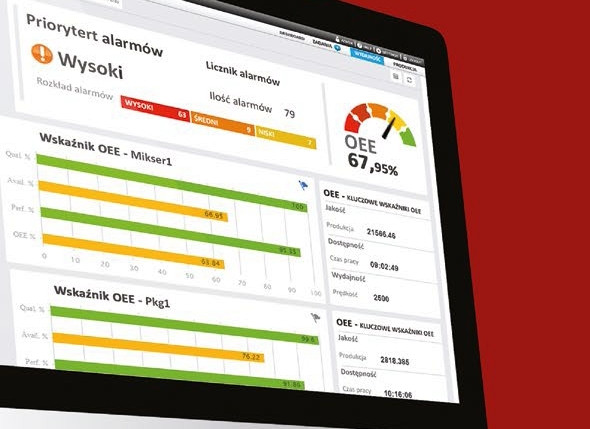

Zwyczajowo raporty OEE udostępniane są kadrze zarządzającej np. kierownikowi zmiany lub szefowi produkcji. Ciekawym rozszerzeniem systemu jest udostępnienie wskaźnika OEE na wielkoformatowym wyświetlaczu, widocznym dla całego wydziału. Praktyka pokazuje, że taka informacja podawana na bieżąco wpływa na wzrost motywacji całej załogi i podnosi efektywność pracy całej zmiany. Kolejnym ciekawym rozszerzeniem jest możliwość wyświetlania analiz OEE wraz z odpowiednim alarmowaniem niskich wartości na urządzeniach mobilnych. Daje to możliwość reagowania na niekorzystne sytuacje, nawet nie będąc bezpośrednio przy linii produkcyjnej.

KLASYFIKACJA PRZYCZYN

Samo wyliczenie OEE i prezentacja wyników to tylko początek drogi. Współczynnik OEE daje nam obraz sytuacji, ale to jeszcze za mało informacji, by wprowadzać usprawnienia. Tu z pomocą przychodzi nam system klasyfikacji przestojów - tzw. drzewo przyczyn. Zalogowane dane o przestojach są wzbogacone o szereg informacji, przede wszystkim przyczynę przestoju, ale także rodzaj i serię aktualnie wytwarzanego produktu, użyte komponenty czy w końcu skład załogi pracującej na danej zmianie. Tak zgromadzone dane są podstawą do zaawansowanych analiz przyczyn przestojów i umożliwiają znalezienie - zgodnie z zasadą Pareto - obszarów, gdzie wprowadzone usprawnienia mogą przynieść najszybsze efekty.

Samo wyliczenie OEE i prezentacja wyników to tylko początek drogi. Współczynnik OEE daje nam obraz sytuacji, ale to jeszcze za mało informacji, by wprowadzać usprawnienia. Tu z pomocą przychodzi nam system klasyfikacji przestojów - tzw. drzewo przyczyn. Zalogowane dane o przestojach są wzbogacone o szereg informacji, przede wszystkim przyczynę przestoju, ale także rodzaj i serię aktualnie wytwarzanego produktu, użyte komponenty czy w końcu skład załogi pracującej na danej zmianie. Tak zgromadzone dane są podstawą do zaawansowanych analiz przyczyn przestojów i umożliwiają znalezienie - zgodnie z zasadą Pareto - obszarów, gdzie wprowadzone usprawnienia mogą przynieść najszybsze efekty.

DOSTĘPNOŚĆ TO NIE WSZYSTKO

Podane powyżej zagadnienia nie wyczerpują jeszcze wszystkich aspektów związanych z wyznaczaniem dostępności maszyn. A dostępność to dopiero początek drogi. Aby dobrze wyznaczyć OEE, trzeba jeszcze przeanalizować jakość i wydajność. Te dwa elementy OEE również niosą za sobą duże możliwości optymalizacji. Nie sposób opisać je wszystkie w krótkim artykule, dlatego zainteresowanych poprawnym wyznaczaniem OEE zapraszamy do bezpośredniego kontaktu.

Mariusz Benna

VIX Automation

www.vix.com.pl