W strukturze każdego przedsiębiorstwa, w tym w firmach produkcyjnych, można wyróżnić wiele poziomów. W ramach każdego z nich podejmowane są różne działania, dzięki którym zakład może funkcjonować jako całość.

Na poziomie biznesowym, organizacyjnym podejmowane są decyzje w zakresie zarządzania przedsiębiorstwem. Dotyczą one planowania produkcji na podstawie prognoz popytu, ustalania harmonogramów zamówień surowców u poddostawców i zarządzania zasobami zakładu. Dlatego na tym poziomie korzysta się z oprogramowania, które wspomaga administrowanie majątkiem firmy, zarządzanie pracownikami, przepływem materiałów i cyklem życia produktów oraz relacjami z poddostawcami i klientami. Przykładami są systemy ERP (Enterprise Resource Planning), HRM (Human Resources Management) czy CRM (Customer Relationship Management).

Z kolei warstwa najniższa odpowiada za nadzór i sterowanie procesami. Do głównych zadań wykorzystywanego tutaj oprogramowania zalicza się zapewnienie ciągłości produkcji oraz realizację poleceń, które przychodzą z systemów zarządzania z wyższej warstwy i umożliwienie interakcji z operatorami. Z kolei w obrębie warstwy procesowej działają m.in. systemy SCADA (Supervisory Control And Data Acquisition). Wykorzystuje się je zarówno w przypadku pojedynczych maszyn, całych ciągów technologicznych, jak i obiektów i instalacji zajmujących rozległy teren.

JAKĄ FUNKCJĘ PEŁNIĄ SYSTEMY SCADA?

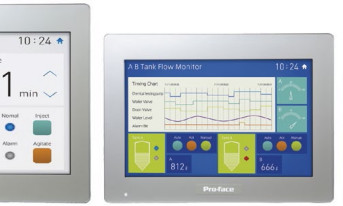

Częścią systemów SCADA jest zazwyczaj oprogramowanie HMI (Human-Machine Interface). Odpowiada ono za przekazywanie i wizualizację danych o procesie albo systemie automatyki operatorom oraz umożliwienie im kontrolowania ich pracy.

Częścią systemów SCADA jest zazwyczaj oprogramowanie HMI (Human-Machine Interface). Odpowiada ono za przekazywanie i wizualizację danych o procesie albo systemie automatyki operatorom oraz umożliwienie im kontrolowania ich pracy.

SCADA poza tym umożliwiają zarządzanie alarmami i użytkownikami, zapisywanie danych i ich podstawowe przetwarzanie. Zapewniają też automatyczną reakcję na określone stany urządzeń. Są one często wdrażane razem z systemami bazodanowymi. Pozwalają na zbieranie danych procesowych, na temat zdarzeń, alarmów i dostępu użytkowników.

Narzędzia typu Historian służą do wyszukiwania informacji i wykonywania ich analiz, śledzenia trendów przez tworzenie wykresów oraz realizacji wielu innych działań na danych archiwalnych. Są to zwykle aplikacje o architekturze typu client-server.

Warstwa produkcyjna jest łącznikiem pomiędzy warstwą biznesową a procesową. Pośredniczy ona w przekazywaniu informacji pomiędzy nimi. W ramach warstwy produkcyjnej korzysta się m.in. z systemów MES (Manufacturing Execution System).

FUNKCJONALNOŚĆ SYSTEMÓW MES

Systemy MES dostarczają danych pozwalających zoptymalizować zadania produkcyjne, od procesu zamówienia po etap dostarczenia gotowych produktów. Wyróżnić można kilkanaście ich obszarów funkcjonalnych. Są to:

- zarządzanie wykonywaniem produkcji (Process Management),

- zarządzanie wydajnością (Performance Analysis),

- śledzenie produkcji i jej genealogia (Production Tracking and Genealogy, Traceability),

- zarządzanie jakością (Quality Management),

- gromadzenie i akwizycja danych (Data Collection and Aquisition),

- zarządzanie obiegiem dokumentów (Document Control),

- zarządzanie alokacją zasobów (Resource Allocation and Status),

- zarządzanie zasobami ludzkimi (Labor Management),

- zarządzanie ruchem (Maintenance Management),

- harmonogramowanie produkcji (Operations/Detailed Scheduling),

- rozdział zadań produkcyjnych (Dispatching Production Units).

Poszczególne typy funkcjonalności są często realizowane jako oddzielne moduły oprogramowania MES.

Jak mierzyć efektywność i wydajność?Stopień efektywności wytwarzania i wykorzystania zasobów charakteryzuje się m.in. za pomocą kluczowych wskaźników efektywności (Key Performance Indicators). Jest to wiele wskaźników, aczkolwiek w praktyce najczęściej korzysta się z kilku z nich. Przykładem jest liczba wytworzonych produktów. Wskaźnik ten charakteryzuje wydajność w określonym przedziale czasu - na przykład podczas jednej zmiany lub w ciągu dnia, tygodnia czy miesiąca. Porównując kilka takich KPI, można wykryć czynniki, które wpływają na poprawę lub pogorszenie się produktywności. OEE cały czas najpopularniejsze Innym przykładem jest wskaźnik, który odnosi się do liczby odpadów produkcyjnych. Ważne jest, aby jego wartość nie przekraczała wcześniej ustalonego limitu. W przeciwnym wypadku może to oznaczać, że doszło do awarii maszyny lub procedura produkcji zawiera błędy. Ważnym KPI jest czas realizacji kompletnego zadania, na przykład wytworzenia produktu albo (częściej) zakończenia pewnego etapu produkcji. Analiza tego wskaźnika ułatwia wykrycie tzw. wąskich gardeł. Istotnym wskaźnikiem jest także OEE (Overall Equipment Effectiveness), który charakteryzuje efektywność wykorzystania wyposażenia zakładu oraz produkcji. Jest on wypadkową trzech KPI, które opisują dostępność sprzętu, jego wykorzystanie i jakość produkcji. Na wydajność produkcji ma wpływ również średni czas usunięcia awarii. W analizie jej kosztów pomocny jest natomiast wskaźnik obrotu zapasami. |

PRZEGLĄD MODUŁÓW SYSTEMÓW MES

Pierwsza z wymienionych funkcji dotyczy monitorowania produkcji i zarządzania zachodzącymi w niej zmianami. Zapewnia ona również wsparcie operatorom w zakresie podejmowania decyzji i odpowiada za dostarczanie im informacji o sytuacjach alarmowych. Dzięki niej można ograniczyć liczbę wybrakowanych produktów i częstość występowania problemów spowodowanych błędami personelu. Łatwiejsza jest również zmiana profilu produkcji oraz dostosowanie się do standardów narzucanych odgórnie.

Funkcja zarządzania wydajnością służy do monitorowania i analizy efektywności maszyn, linii i stanowisk produkcyjnych. W jej zakresie zbierane są informacje m.in. o przestojach i postępie w realizacji zleceń i generowane są raporty wskaźnika OEE (Overall Equipment Effectiveness).

Kolejna funkcja odpowiada za śledzenie produkcji, czyli monitorowanie danych o dostawcach, zużyciu surowców oraz zadaniach wykonywanych przez konkretnych pracowników, w tym wprowadzanych przez nich modyfikacjach (na przykład receptur), które wpływają na jakość produktów. Dane te są zapisywane w bazie danych. Na ich podstawie odtwarza się genealogię produkcji, do czego w niektórych branżach, na przykład w przemyśle farmaceutycznym, obligują przepisy.

Case study 1

|

JAKIE FUNKCJE REALIZUJE MODUŁ ZARZĄDZANIA JAKOŚCIĄ?

Służy on do analizy danych pomiarowych pod kątem przyczyn odchyleń parametrów produktów od zadanych wartości. Dzięki niemu można sprawdzić, jakie są przyczyny rozrzutu jakościowego wyrobów. Na tej podstawie później wprowadza się odpowiednie działania korekcyjne.

Moduł gromadzenia oraz akwizycji danych odpowiada za zapis informacji produkcyjnych (na przykład statusów zleceń, stanów maszyn, parametrów procesów i produktów) rejestrowanych przez sterowniki PLC, systemy SCADA, systemy DCS i inne do bazy danych. Informacje te są prezentowane w postaci spersonalizowanych raportów, na przykład wiążących parametry danego procesu z ustawieniami maszyn i zestawiających koszty produkcji z jej jakością. Pierwszy raport przeznaczony jest dla personelu produkcyjnego, zaś drugi dla kadry kierowniczej.

W ramach zarządzania obiegiem dokumentów kontrolowany jest ich przepływ pomiędzy działami przedsiębiorstwa i między jego pracownikami. Dokumenty te to m.in. instrukcje obsługi, zapisy procedur, receptury, schematy, instrukcje montażu, zalecenia z zakresu transportu i magazynowania, programy maszyn, zlecenia, zalecenia odnośnie do kompletowania zamówień i harmonogramy.

Nowe technologie w oprogramowaniu dla przemysłu

Mobilność wpływa na efektywność pracy Wraz z upowszechnianiem się elektroniki przenośnej w życiu codziennym, również w przemyśle coraz częściej korzysta się z tego typu urządzeń. Równie szybko zaczęło pojawiać się oprogramowanie przemysłowe dla tego typu urządzeń. Współczesne strategie zarządzania produkcją zakładają, że rozwiązań problemów i nowych pomysłów na usprawnienie pracy należy szukać przede wszystkim na miejscu, tzn. na przykład w hali produkcyjnej lub w magazynie, itd. Tam bowiem można uzyskać najwięcej użytecznych informacji od osób, które tam pracują oraz z własnych obserwacji. Jeśli dodatkowo pod ręką, czyli w tym wypadku za pośrednictwem smartfona / tabletu, pracownik ma dostęp do niezbędnego oprogramowania, tym efektywniej może pracować. Rozwój Internetu Rzeczy

Przewiduje się, że powyższe trendy będą miały duży wpływ na rozwój oprogramowania przemysłowego. W przyszłości bowiem spodziewane jest powstawanie urządzeń i maszyn, które automatycznie same będą monitorować swój stan, decydować o konieczności podjęcia niezbędnych działań, serwisu lub naprawy, i autonomicznie komunikować się z innymi systemami. |

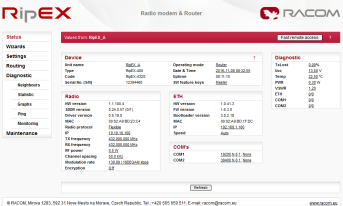

W pewnym zakładzie zostało wdrożone oprogramowanie do zdalnego monitoringu instalacji w przepompowni. Za jego pośrednictwem operator mógł z centrum sterowania śledzić zmiany najważniejszych parametrów pracy urządzeń w tym obiekcie.

W pewnym zakładzie zostało wdrożone oprogramowanie do zdalnego monitoringu instalacji w przepompowni. Za jego pośrednictwem operator mógł z centrum sterowania śledzić zmiany najważniejszych parametrów pracy urządzeń w tym obiekcie. Rozwój najnowszych technologii nie pozostaje bez wpływu na oprogramowanie dla przemysłu - wszelkie nowinki są w nim wdrażane bardzo szybko. Dzięki temu obecnie w większości aplikacji standardem jest możliwość dostępu online za pomocą przeglądarki internetowej, powiadamiania przez SMS oraz zdalnego sterowania przez SMS i Internet.

Rozwój najnowszych technologii nie pozostaje bez wpływu na oprogramowanie dla przemysłu - wszelkie nowinki są w nim wdrażane bardzo szybko. Dzięki temu obecnie w większości aplikacji standardem jest możliwość dostępu online za pomocą przeglądarki internetowej, powiadamiania przez SMS oraz zdalnego sterowania przez SMS i Internet. W ostatnich latach na znaczeniu zyskuje koncepcja Internetu Rzeczy (Internet of Things, IoT), w przypadku którego urządzenia, systemy i... przedmioty mogą komunikować się bez udziału ludzi. Rozwijają się również technologie przetwarzania i analizy dużych, zmiennych i różnorodnych zbiorów danych (Big Data).

W ostatnich latach na znaczeniu zyskuje koncepcja Internetu Rzeczy (Internet of Things, IoT), w przypadku którego urządzenia, systemy i... przedmioty mogą komunikować się bez udziału ludzi. Rozwijają się również technologie przetwarzania i analizy dużych, zmiennych i różnorodnych zbiorów danych (Big Data).