JAKICH INFORMACJI DOSTARCZA MODUŁ ALOKACJI ZASOBÓW?

Funkcja zarządzania alokacją zasobów dostarcza informacji o stanie maszyn, materiałów, zapasów i dokumentach wymaganych do wykonania danej operacji. Pozwala ona m.in. sprawdzić, czy dany surowiec jest dostępny w magazynie w wystarczającej ilości albo zarezerwować na określony przedział czasowy konkretną maszynę.

Zarządzanie zasobami ludzkimi to moduł udostępniający informacje o pracownikach, w tym dane o ich obecności, dopuszczeniu ich do wykonywania konkretnych zadań (certyfikatach) oraz aktualnie realizowanym przez nich zadaniu. Na tej podstawie generowane są raporty, m.in. o wydajności i kosztach pracy personelu.

Funkcja zarządzania ruchem zapewnia wsparcie w zakresie prac konserwacyjnych, naprawczych i modernizacyjnych. W tym celu dostarcza informacji m.in. o aktualnym stanie wyposażenia zakładu, terminach jego przeglądów, historii remontów, napraw i wynikach inspekcji.

Moduł harmonogramowania służy do opracowywania planów produkcji. Sekwencja czynności układana jest z uwzględnieniem specyfiki jednostek produkcyjnych, priorytetów zleceń oraz alternatywnych metod wykonania danej operacji. Moduł rozdziału zadań produkcyjnych służy z kolei do zarządzania podziałem pracy w ramach realizowanych zamówień między poszczególnymi jednostkami produkcyjnymi zakładu.

|

FUNKCJONALNOŚĆ EMS

W ofertach dostawców oprogramowania dla przemysłu oprócz narzędzi ogólnego przeznaczenia zaliczanych do wyżej wymienionych grup można również znaleźć programy stanowiące ich moduły albo niezależne aplikacje, o funkcjonalności dostosowanej do potrzeb konkretnych branż przemysłu i zastosowań. Te ostatnie to na przykład poprawa efektywności energetycznej zakładu i wsparcie dla służb utrzymania ruchu.

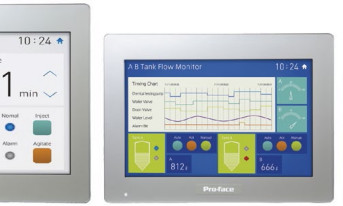

Ta pierwsza w przypadku zakładów przemysłowych bywa, z różnych przyczyn, bardzo niska. Żeby to zmienić, należy racjonalizować zużycie energii, co staje się łatwiejsze, jeśli w przedsiębiorstwie zostanie wdrożony system zarządzania energią (Energy Management System, EMS). Stanowi on połączenie narzędzi sprzętowych i programowych do pomiaru, transmisji i analizy parametrów procesowych i danych o zużyciu energii przez poszczególne urządzenia i instalacje.

Oprogramowanie EMS ma za zadanie ułatwić analizę zarejestrowanych wyników pomiarów. W tym celu są w nim implementowane rozmaite funkcje pomocnicze. Służą one przede wszystkim do obliczania różnych parametrów, m.in. zużycia energii na jednostkę wytworzonego medium, na przykład jednostkę objętości sprężonego powietrza, kosztów w oparciu o dane z taryfy opłat i innych wskaźników efektywności.

Przykłady oprogramowania |

||

|

Po przeanalizowaniu widma częstotliwościowego wibracji zaczęto podejrzewać, że przyczyną tego problemu może być niewyważenie wirnika turbiny. Do takiego wniosku skłaniał również fakt, że w czasie konserwacji to właśnie ten komponent maszyny został wymieniony na nowy. W celu sprawdzenia prawdziwości tej tezy zespół turbina parowa- sprężarka został rozłączony. Po uruchomieniu samej turbiny drgania nie przekraczały jednak dopuszczalnego poziomu, a ich poziom był zbliżony do wartości rejestrowanych przed remontem. Nie potwierdziło się więc założenie, że to turbina jest źródłem anomalii. Przy okazji zwrócono jednak uwagę na to, że elementy podłączenia sprężarki do turbiny zostały założone odwrotnie niż przed demontażem tego zespołu. Po naprawieniu tego niedopatrzenia pomiary powtórzono. Okazało się wtedy, że wibracje wróciły do poziomu sprzed modernizacji turbiny, który nie zagrażał jej prawidłowemu funkcjonowaniu. Zatem to niewłaściwie wykonane podłączenie było przyczyną niewyważenie, które stało się źródłem nadmiernych drgań. Dzięki temu, że szybko naprawiono błąd, uniknięto uszkodzenia komponentów zespołu takich jak łożyska, do którego z pewnością doszłoby, gdyby pracowały one w takich warunkach dłużej. |

||

ROZWIĄZANIA DLA BRANŻY ENERGETYKI

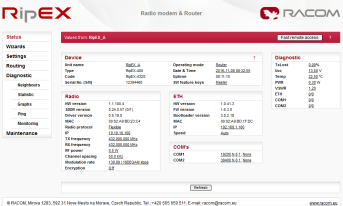

Na potrzeby tej branży opracowywane są systemy typu NMS (Network Management System). Składają się one z wielu różnych modułów. Jednym z nich jest GMS (Generation Management System) wykorzystywany na etapie produkcji energii. Do jego głównych funkcji zaliczane jest prognozowanie obciążeń sieci i optymalizowanie na tej podstawie wykorzystania mocy produkcyjnych.

Kolejny przykład modułu to EMS (Energy Management System). Udostępnia on operatorom sieci przesyłowych funkcje do zarządzania bieżącymi przepływami energii w sposób zbilansowany, co zapewnia stabilność systemu energetycznego. Moduł DMS (Distribution Management System) z kolei zawiera funkcje do zarządzania siecią rozdzielczą, m.in. do automatycznego generowania sekwencji łączeniowych i zarządzania przerwami w dostawach energii.

Moduł OMS (Outage Management System) ułatwia analizę uszkodzeń sieci i przywracanie jej do działania poprzez pomoc w planowaniu niezbędnych działań i zarządzaniu pracownikami serwisu.

Innym przykładem jest oprogramowanie zaprojektowane w celu spełnienia potrzeb przemysłu obróbki blach. Dalej przedstawiamy wybrane funkcjonalności takich aplikacji.

|

OPROGRAMOWANIE W OBRÓBCE BLACH

W tej branży ważnym zadaniem jest na przykład rozmieszczenie detali na arkuszach blach w celu późniejszego ich wycinania lub wykrawania na maszynach CNC (nesting). Celem jest rozlokowanie ich w taki sposób, aby nie zmarnować za dużo materiału. Jego osiągnięcie ułatwia oprogramowanie klasy CAD/CAM.

Aplikacje tego typu korzystają z baz danych formatów arkuszy, które można zamówić oraz tych, będących odpadami pozostałymi po wcześniejszych cięciach, które znajdują się w magazynach zakładu. Na tej podstawie, dla danej partii produktu, program wybiera najlepszy rozmiar. Z oprogramowaniem CAD/CAM tego typu współpracują systemy do zarządzania produkcją.

Wśród typów funkcjonalności takich aplikacji warto wymienić podgląd nestingu oraz wgląd w listę nestingów. Ponadto operator może określić numer arkusza użytego do wykonania danego zlecenia, co pozwala na jego późniejszą identyfikację. Kolejną ważną funkcją jest automatyczna aktualizacja stanu magazynu.

Wykorzystane arkusze są z niego usuwane, podobnie jak te z różnych powodów utracone. Odpady, które będzie można jeszcze wykorzystać w przyszłości, są natomiast dopisywane do bazy danych z zawartością magazynu. Inne ważne funkcje to zmiana kolejności prac lub maszyny, konfigurowanie maszyn, podgląd programów CNC, rozróżnianie statusów realizacji zamówień (prenesting, nesting, w produkcji, zrealizowane) oraz optymalizacja kolejności wykonywania zleceń, na przykład w zależności od zajętości maszyn.

PODSUMOWANIE

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Na przykład w branży górniczej oprogramowanie ułatwia planowanie produkcji, tak aby była ona zsynchronizowana z harmonogramem dystrybucji surowca. Dzięki temu dostawca unika opóźnień, za które odbiorcy mogliby żądać od niego odszkodowań.

Innym obszarem jest przemysł wydobywczy, na przykład rud, w którym ważną rolę odgrywają aplikacje usprawniające zarządzanie jakością. Jakość surowca ma bowiem wpływ na przebieg dalszych etapów jego przetwarzania. Przykładem jest proces rozdrabiania, którego wydajność w wyniku pogorszenia się jakości rudy maleje. Gdy zmiana właściwości tego surowca zostanie wykryta, można wcześniej odpowiednio przestroić maszyny rozdrabniające. Jest to tańsze niż utrzymywanie zapasów surowca o dobrej jakości, dodawanego w razie potrzeb do tego aktualnie obrabianego.

Wraz z postępem technologii rosną również możliwości oprogramowania dla przemysłu. W ramce przedstawiamy to na przykładzie wpływu, jaki wywarło na nie upowszechnienie się urządzeń mobilnych i perspektyw związanych z powstaniem Internetu Rzeczy.

Monika Jaworowska

Paweł Czepiel

Paweł Czepiel

W pewnym zakładzie na podstawie analizy danych historycznych z oprogramowania monitorującego pracę zespołu turbina parowa-sprężarka zauważono, że od jego ponownego uruchomienia po remoncie, na wale zaczęto rejestrować nadmierne wibracje. Drgania nasilały się wraz ze wzrostem prędkości obrotowej turbiny.

W pewnym zakładzie na podstawie analizy danych historycznych z oprogramowania monitorującego pracę zespołu turbina parowa-sprężarka zauważono, że od jego ponownego uruchomienia po remoncie, na wale zaczęto rejestrować nadmierne wibracje. Drgania nasilały się wraz ze wzrostem prędkości obrotowej turbiny. Tomasz Cwołek

Tomasz Cwołek