Biorąc pod uwagę, że technologia IoT odgrywa ogromną rolę w przemyśle maszynowym, firma Bosch Rexroth doradza, jakie czynniki należy uwzględnić przy projektowaniu systemów IoT, tak aby umożliwić stworzenie inteligentnego środowiska produkcyjnego.

ZDECENTRALIZOWANA INTELIGENCJA

System o zdecentralizowanej (lub rozproszonej) inteligencji to taki, w którym maszyny są połączone wzajemnie ze sobą w sieci, ale działają w ramach zdecentralizowanej autonomii. Oznacza to, że funkcje sterowania i logika pracy maszyny zlokalizowane są na poziomie danej maszyny. Dzięki temu maszyna może przetwarzać dane i doskonalić swój proces we własnym zakresie, nie będąc uzależnioną od centralnego źródła mocy obliczeniowej (tradycyjnej sieci przewodowej lub chmury).

Maszyny nadal są podłączone do sieci na poziomie fabryki i przedsiębiorstwa, ale decentralizacja umożliwia im podejmowanie natychmiastowych decyzji w reakcji na różne specyficzne zdarzenia. Dobrymi przykładami tego rodzaju systemów są serwosilniki zintegrowane z napędami oraz systemy napędów, w których elementy napędowe i elementy sterujące sekwencjami ruchów są umieszczone na poszczególnych osiach, ograniczając lub eliminując w ten sposób potrzebne miejsce w szafie sterowniczej.

SZYBKA ŁĄCZNOŚĆ

Urządzenia wchodzące w skład zdecentralizowanego systemu muszą mieć możliwość szybkiego łączenia się z siecią przedsiębiorstwa. Musi być zapewniony niezakłócony przepływ danych na potrzeby dalszych inwestycji oraz doskonalenia procesów. W środowisku przemysłowym sieci powinny mieć wiele punktów dostępu: w topologii pionowej do centralnych serwerów sterujących systemami produkcji oraz w topologii poziomej pomiędzy węzłami tych systemów a poszczególnymi maszynami. Sieci te muszą być zabezpieczone i zgodne ze standardami otwartego oprogramowania. Umożliwia to łączenie i interakcję urządzeń od różnych producentów.

OTWARTE STANDARDY

Użycie otwartych standardów przy projektowaniu urządzeń IoT umożliwia ich łatwe i szybkie podłączanie do różnych architektur oprogramowania. Pozwala to na elastyczną integrację z różnym oprogramowaniem oraz łatwą migrację nowych technologii i urządzeń do istniejących struktur automatyzacji. Na przykład obrabiarka lub pakowarka może być w łatwy sposób połączona z inteligentnymi urządzeniami na potrzeby pozyskiwania danych lub sterowania. Otwarte standardy oprogramowania umożliwiają integrację z nowoczesnym oprogramowaniem do modelowania. Ułatwia to tworzenie wirtualnych modeli cyfrowych, które pozwalają na sprawdzenie efektywności i możliwości serwisowania przed zbudowaniem fizycznego prototypu.

KONTEKSTOWA INTEGRACJA W CZASIE RZECZYWISTYM

Urządzenia IoT muszą mieć możliwość zbierania danych w czasie rzeczywistym oraz przekazywania nie tylko danych historycznych, lecz także danych bieżących. Dane takie (np. dotyczące wydajności, przestojów, zużycia energii czy awarii) ułatwiają serwisowanie prewencyjne i doskonalenie procesów.

AUTONOMIA DZIAŁANIA

Autonomia działania będzie miała kluczowe znaczenie w środowiskach wielkich zbiorów danych. Celem jest stworzenie obszarów roboczych, które będą w stanie dostosowywać się do potrzeb poszczególnych klientów czy produktów bez bezpośredniej interwencji ludzi. Jako przykład można podać opatrzenie wszystkich części znacznikami RFID, które będą rozpoznawane na poszczególnych stanowiskach roboczych w całym cyklu produkcyjnym. Pozwoli to na automatyczne dostosowywanie wykonywanych operacji i ustawień narzędzi na danym stanowisku w zależności od rozpoznanej części.

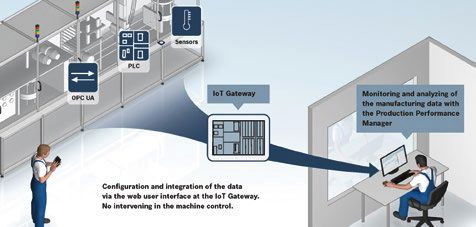

Zgodnie z koncepcją Przemysł 4.0, obrabiarka czy pakowarka powinna mieć możliwość łatwego łączenia się z urządzeniami inteligentnymi, takimi jak smartfony czy tablety. Na rysunku zilustrowano przykładowy zespół wykorzystujący technologię automatyzacji firmy Bosch Rexroth. Wszystkie części i funkcje oprogramowania zostały zaprojektowane do pracy w realnym środowisku Przemysł 4.0.

Bosch Rexroth

www.boschrexroth.pl