Poradnik zawiera omówienie podstaw techniki liniowej i powiązanej z nią automatyki przemysłowej. Ponieważ wraz z rozwojem technicznym znacznie zwiększyła się różnorodność produktów, istotne znaczenie zyskuje celowe ograniczanie podstawowych modułów w celu przyspieszenia fazy planowania.

Niniejszy przewodnik może służyć również jako źródło wiedzy dla niewtajemniczonych, aby mogli sprawdzić oferty pod kątem racjonalności proponowanych rozwiązań.

PODSTAWY TECHNIKI LINIOWEJ

Fot. 1. Z biegiem czasu maszyny i urządzenia stawały się coraz bardziej złożone

Rozwiązania liniowe są powszechnie stosowane w automatyce przemysłowej. Ich zalety to: wytrzymałość, bezpieczeństwo i niskie nakłady związane z implementacją. "Liniowe" oznacza, że ruch odbywa się wzdłuż jednej osi.

Jednostki liniowe poruszają tzw. wózkiem (podstawa dla obrabianego przedmiotu lub systemu), zaś wałki synchronizujące umożliwiają równoczesną pracę dwóch jednostek liniowych lub więcej.

Jednostki można ze sobą łączyć, umożliwiając pozycjonowanie w dwóch lub trzech płaszczyznach. Za pomocą względnie niskich nakładów inwestycyjnych można przy użyciu techniki liniowej tworzyć złożone procesy produkcyjne.

Jednostka liniowa z napędem składa się z następujących komponentów:

- Prowadnica liniowa - jest połączeniem szyny z wózkiem poruszającym się na niej. Wózek może wykonywać precyzyjny ruch wyłącznie wzdłuż szyny.

- Elementy przenoszące napęd - np. w postaci dwóch bloków oraz paska zębatego, umożliwiają mechaniczne przesunięcie wózka.

- Silnik - wykonuje pracę mechaniczną poprzez przekształcenie energii elektrycznej w kinetyczną.

- Sterownik - kontroluje pracę silnika, liczbę obrotów w odpowiednim kierunku i w czasie zgodnie z zadanym ruchem.

Wybór odpowiedniej jednostki liniowej pasującej do zadania zależy z jednej strony od obrabianego bądź przetwarzanego przedmiotu, a z drugiej od indywidualnego środowiska produkcyjnego. Poniżej opisane są krytyczne czynniki mające wpływ na powodzenie projektu, które należy uwzględnić przy wyborze odpowiedniej jednostki liniowej:

Obciążenie użytkowe

Obciążenie użytkowe

Mowa o ciężarze, który ma być transportowany przez wózek. Ciężkie przedmioty obrabiane lub narzędzia wymagają użycia wytrzymałych prowadnic i napędów.

To, jakie obciążenie może przyjąć wózek, zależy m.in. od nośności rolek tocznych. Jeśli ciężki ładunek trzeba przetransportować po dłuższym torze, przekrój profilu nośnego powinien być dopasowany do obciążenia, aby nie doszło do zbyt dużego ugięcie się elementów.

Prędkość

Prędkość

Im szybciej porusza się wózek, tym szybciej następują po sobie poszczególne etapy obróbki. Wzrost prędkości zwiększa zatem ilość wyprodukowanych wyrobów, a tym samym wydajność całego procesu produkcyjnego.

Powtarzalność

Powtarzalność

Ten parametr określa maksymalną odchyłkę od regularnego ruchu odbywającego się z punktu A do punktu B. Przy wysokiej powtarzalności wózek zatrzymuje się zawsze dokładnie w wyznaczonym miejscu, co zwiększa precyzję obróbki. Nieznaczne wartości tolerancji są najlepszą metodą na to, aby wstępnie ustawiony ruch wykonywać w sposób pewny i przez długi czas.

Maksymalna droga przesuwu

Maksymalna droga przesuwu

Wybrany sposób zastosowania warunkuje tor, po którym musi poruszać się wózek, aby zrealizować zadanie. Okazuje się, że w zależności od toru wykonanego ruchu należy wybrać odpowiednie napędy i prowadnice.

PROWADNICE LINIOWE

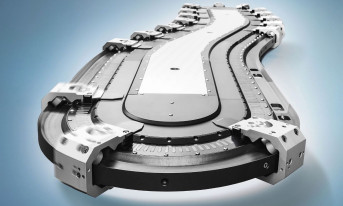

Fot. 2. Rozwiązania liniowe umożliwiają dopasowanie złożonych sekwencji ruchów do indywidualnych wymagań produkcyjnych

Prowadnica liniowa to najważniejszy komponent jednostki liniowej - to ona nadaje ruchowi kierunek. Prowadnica liniowa składa się z dwóch elementów: właściwej prowadnicy (szyny) oraz pasującego do niej elementu transportującego (wózek). Wyróżniamy następujące rodzaje prowadnic:

Prowadnice rolkowe

Mają one rolki toczne, które przesuwają się po wałkach. Wałkami są zwykle okrągłe lub półokrągłe w przekroju pręty montowane wzdłuż profilu nośnego. Rolki toczne to specjalnie wyprofilowane łożyska.

Rolki te są tak ukształtowane, że idealnie obejmują wałek i umożliwiają przesuw wózka bez luzu. Dzięki temu nie mogą wyskoczyć z prowadnicy. Dzięki różnym średnicom wałków i rolek oraz rodzajom materiału, z którego są wykonane, a także ich liczbie i układowi prowadnice rolkowe mogą być używane do wielu różnych zadań.

Prowadnice ślizgowe

Typową cechą prowadnic ślizgowych jest to, że przesuwają się po powierzchni, powodując bardzo słabe tarcie. Tego rodzaju prowadnice mają stopkę ślizgową, która przesuwa się wzdłuż wyprofilowanej szyny i odpowiada za to, aby wózek nie wypadł z toru.

Prowadnice ślizgowe nadają się przede wszystkim do zastosowań, które nie stawiają zbyt wysokich wymagań w zakresie luzu pomiędzy poszczególnymi elementami i których eksploatacja nie powinna generować wysokich kosztów.

Prowadnice z łożyskiem kulkowym liniowym

Podobnie jak prowadnice rolkowe prowadnice z łożyskiem kulkowym liniowym przesuwają się wzdłuż wałków lub wyprofilowanych szyn. Ich specyfika wynika z układu elementów tocznych, które przesuwają się wzdłuż linii, a na jej końcu wracają wzdłuż drugiego toru.

Zasada dotykania kilku punktów wzdłuż jednego toru zapewnia słabe tarcie oraz korzystne rozłożenie działających na nie sił. Prowadnice z łożyskiem kulkowym liniowym mogą przyjmować duże obciążenia na małej powierzchni.

MotionDesigner - wspierające automatyzację oprogramowanie projektowe

Bezpłatny konfigurator MotionDesigner oblicza kombinację perfekcyjnie dostosowaną do indywidualnych potrzeb, w rezultacie czego użytkownik otrzymuje zestawienie produktów oraz informację na temat zalecanych akcesoriów. System uwzględnia kompleksowo zadanie transportowe, biorąc pod uwagę wskazane wymagania dynamiczne oraz parametry techniczne (obciążenie robocze, skok, prędkość). Po skończonej konfiguracji z użyciem oprogramowania MotionDesigner następuje płynne przejście do uruchomienia przy wsparciu MotionSoft i przeniesienie użytkownika w środowisko produkcyjne. |

ELEMENTY NAPĘDOWE

Fot. 3. Przyjazne dla użytkowników programy asystenckie ułatwiają proces programowania, dzięki czemu produkcja wchodzi szybciej w fazę realizacji

Wybór odpowiedniego rozwiązania napędowego decyduje w dużej mierze o wydajności całej jednostki liniowej. Ma wpływ na precyzję, prędkość, obciążalność oraz koszty wybranego rozwiązania. Wyróżniamy następujące rodzaje napędów:

Napęd z paskiem zębatym

Umożliwiają one wykonywanie wysoce dynamicznych ruchów, a tym samym gwarantują krótki czas trwania cyklu. W przypadku napędów z paskiem zębatym pasek zębaty przesuwa się po kole pasowym, przy czym ząbki paska wchodzą w ząbki koła.

Taka kombinacja uniemożliwia poślizg i pozwala na przenoszenie znacznych sił. W przypadku takiego rozwiązania możliwe są zarówno szybkie zmiany kierunku, jak też wzrost prędkości przy transportowaniu dużych ładunków.

Pasek zębaty wykonany jest ze stalowych elementów z otuliną z poliuretanu. Te właściwości gwarantują długą żywotność napędu i cichą pracę. Ponieważ pasek mało waży, do jego ruchu nie potrzeba dużo energii.

Jednostki liniowe wyposażone w napęd z paskiem zębatym można wykonywać w dowolnej długości. Dzięki temu możliwe są jednostki liniowe o dużej sile napędowej i długich torach przesuwu. Napęd realizowany jest przy bloku paska zębatego.

W przypadku stosowania napędów z paskiem zębatym w pionowych systemach należy przy wykorzystaniu odpowiednich środków sprawić, aby wózek nie przesuwał się w sposób niekontrolowany, np. w razie awarii zasilania lub w innych nieprzewidzianych sytuacjach. Jeśli układ nie jest wyposażony w hamulec silnikowy, pasek łatwo się przesuwa i nie zostaje w zadanej pozycji.

Mechanizm śrubowo-toczny

Fot. 4. Połączenie napędu paska zębatego oraz prowadnicy rolkowej umożliwia wykonanie szybkiego ruchu bez zbędnego luzu

Mechanizmy śrubowo-toczne używane są tam, gdzie potrzeba dużej siły i bardzo precyzyjnego pozycjonowania. Takie wymagania spełnia ten rodzaj napędu: podstawę mechanizmu śrubowo-tocznego stanowi wrzeciono precyzyjne.

Skok gwintu określa w znacznym stopniu prędkości i precyzję pozycjonowania. Na wrzecionie osadzona jest nieobrotowa nakrętka, w której znajdują się kulki. Kulki te obracają się w zwoju gwintu i przy obrocie wrzeciona zapewniają prostoliniowy ruch osiowy nakrętki.

Ponieważ kulki są nieznacznie większe od toru, po którym się poruszają, powstaje naprężenie wstępne zapewniające luz i obciążalność. Użycie wrzeciona o większym skoku pozwoli zwiększyć prędkość posuwu mechanizmu śrubowo-tocznego. Długość wrzeciona warunkuje prędkość obrotową, z którą się porusza. W celu osiągnięcia wyższych prędkości przesuwu należy zatem wybrać wrzeciono o większym skoku.

W systemach pionowych wózek zabezpieczony jest przed niekontrolowanymi przesunięciami: ze względu na przełożenie mechanizmu śrubowo-tocznego napęd wymaga małego momentu hamującego.

Napęd łańcuchowy

Napędy łańcuchowe są odporne na zabrudzenia, mogą przenosić duże siły i nadają się również do montażu w systemach pionowych. Te wytrzymałe łańcuchy używane są wówczas, gdy warunki pracy są niekorzystne, a wymagana jest skuteczność i bezpieczeństwo.

Podobnie jak w przypadku pasków zębatych ruch obrotowy silnika przenoszony jest na łańcuch o zamkniętym układzie ogniw. Poślizg nie jest możliwy.

Jednostki liniowe wyposażone w napęd łańcuchowy przenoszą duże siły w kierunku posuwu, jednak ich konstrukcja ma wpływ na pozycjonowanie i prędkość posuwu. Do ich zalet należy niewątpliwie wysoka wytrzymałość na obciążenie niszczące, dlatego często stosowane są w drzwiach podnoszonych lub innych tego rodzaju systemach pionowych.

Ponieważ w napędach łańcuchowych siła przekształcana jest w ruch obrotowy w dowolnym miejscu jednostki liniowej dzięki kołom łańcuchowym, często używane są w przenośnikach z rolkami transportowymi. W tym obszarze zastosowania nie ma dla nich znaczącej alternatywy.

Użycie łańcucha ogniwowego ze stali wymaga jednak w porównaniu do innych jednostek liniowych zwiększonych nakładów związanych z ich konserwacją. W trakcie ich eksploatacji należy w równym stopniu zwracać uwagę na odpowiednie smarowanie, co na wystarczający naciąg łańcucha.

Napęd z listwą zębatą

Napęd z listwą zębatą używany jest w systemach, w których wymaga się bezpiecznego podnoszenia ciężkich ładunków oraz dużego stopnia powtarzalności. Napędzane koło zębate zazębia się bez poślizgu w prostej listwie zębatej.

Ruch obrotowy napędzającego silnika przenosi się w ten sposób bezpośrednio na prostoliniowy ruch wózka. Taka zasada działania umożliwia dwa rodzaje zastosowań: albo ładunek przesuwany jest napędzanym kołem zębatym, albo napęd jest blokowany, a ładunek przesuwa się za pomocą poruszającej się listwy zębatej.

Napęd z listwą zębatą jest wytrzymałym napędem, który pozwala transportować ciężkie ładunki. Tego rodzaju napędy gwarantują nawet przy długich torach wysoki stopień powtarzalności, ponieważ listwa zębata nie rozszerza się pod wpływem ciężaru. Jednostki liniowe wyposażone w napęd z listwą zębatą zapewniają nawet w systemach pionowych bezpieczne i pewne przeniesienie siły.

|

Fot. 5. Mechanizm śrubowo-toczny charakteryzuje się wysoką precyzją pozycjonowania Korzystając z rozwiązań techniki liniowej, realizuje się sporą część zautomatyzowanych procesów przemysłowych, w tym wydajne kilkuosiowe systemy. Nieskomplikowany i szybki montaż tego rodzaju liniowych systemów sprawił, że wzrosła wydajność procesów przemysłowych, a tym samym także ich opłacalność. Różnorodność rozwiązań napędowych i prowadnic pozwala przedsiębiorstwom wybrać najlepsze dla nich rozwiązania spełniające indywidualne wymagania produkcyjne. Przed zakupem wybranego systemu należy dokładnie określić, jakie znaczenie dla procesów produkcyjnych mają takie aspekty jak obciążenie użytkowe, droga przesuwu, powtarzalność oraz prędkość. Technikę napędową oraz prowadnice należy wybierać zawsze pod kątem aktualnych wymagań produkcyjnych. Dzisiaj przełom w przemyśle przynosi koncepcja Industry 4.0. Jest ona związana z obszernym i całościowym wykorzystywaniem technologii informacyjnych oraz komunikacyjnych w procesach przemysłowych. Podczas gdy dawniej w centrum uwagi znajdowała się pojedyncza maszyna, teraz najważniejsze jest połączenie w sieć całego systemu. W oparciu o inteligentne przetwarzanie i transfer danych można wytwarzać indywidualne produkty (tj. wiele wersji wyrobów w małych partiach) przy zachowaniu niskich cen, a więc typowych dla maszynowej produkcji seryjnej. Powyższa produkcja realizowana jest nie tylko z wykorzystaniem spektakularnych robotów czy systemów. Technika liniowa i automatyzacja w powiązaniu z inteligentnym oprogramowaniem (przykładowo takim jak opisywany w ramce system MotionDesigner) umożliwia wejście na poziom Przemysłu 4.0. Jest to jednocześnie wyjście zarówno naprzeciw potrzebom klientów, jak też projektantów maszyn, którzy mają zapewnione daleko idące wsparcie przy doborze oraz uruchamianiu rozwiązań liniowych i automatyki. item Polska

Powiązane treści

Zobacz więcej w kategorii: Prezentacje firmowe

Przemysł 4.0

NVIDIA Jetson Orin w standardzie PC/104 - przemysłowa architektura embedded AI nowej generacji

Roboty

Firma OMRON wprowadza na rynek nowe roboty współpracujące o dużym udźwigu i udostępnia aktualizację oprogramowania TMflow

Przemysł 4.0

conga-SMX95 – wysokowydajny moduł SMARC 2.2 z NXP i.MX 95 dla Edge AI i automatyki przemysłowej

Pomiary

Bezpieczny proces zaczyna się od pewnego pomiaru – czujniki LMT i LMC od ifm electronic

Przemysł 4.0

Innowacyjne podejście do transportu materiałów

Przemysł 4.0

EMT-Systems: zaawansowane laboratoria szkoleń przemysłowych

Zobacz więcej z tagiem: Silniki i napędy

Informacje z firm

Farnell przedstawia zestaw ewaluacyjny do sterowania silnikami NEVB-MTR1-KIT1 firmy Nexperia, z podzespołami firmy Würth Elektronik

Szkolenie

Prewencja i diagnostyka układów hydraulicznych (hydraulika poziom 3) - kwiecień 2026

Szkolenie

Prewencja i diagnostyka układów hydraulicznych (hydraulika poziom 3) - czerwiec 2026

Cała branża automatyki. Twoje pytania.

Poszukuję produktu lub usługi

Chcę skontaktować się z firmą

Mam pytanie ogólne

Zapytania ofertowe

Unikalny branżowy system komunikacji B2B

Znajdź produkty i usługi, których potrzebujesz

Katalog ponad 7000 firm i 60 tys. produktów

|

Przedstawiamy narzędzie wspierające wybór najlepszej prowadnicy, silnika i oprogramowania oraz wykonanie projektu, a następnie łatwe uruchomienie systemu automatyzacji.

Przedstawiamy narzędzie wspierające wybór najlepszej prowadnicy, silnika i oprogramowania oraz wykonanie projektu, a następnie łatwe uruchomienie systemu automatyzacji. Pomoc przy wyborze rozwiązania automatyzacji - zobacz drugą część poradnika dotyczącą silników, przekładni i układów sterowania.

Pomoc przy wyborze rozwiązania automatyzacji - zobacz drugą część poradnika dotyczącą silników, przekładni i układów sterowania.