Do grupy tytułowych urządzeń zaliczane są siłowniki pneumatyczne, hydrauliczne, elektryczne, w których ruch obrotowy zostaje zamieniony na ruch prostoliniowy i silniki liniowe.

Jeżeli chodzi o pierwsze dwa typy urządzeń, to pod względem budowy i zasady działania występują pomiędzy nimi duże podobieństwa. Najważniejszą różnicą między siłownikami pneumatycznymi i hydraulicznymi jest rodzaj czynnika roboczego będącego w nich nośnikiem energii.

W pierwszych na energię mechaniczną obiektu, który zostaje wprawiony w ruch, przekształcana jest energia potencjalna sprężonego gazu, zazwyczaj powietrza. W drugich medium roboczym jest ciecz hydrauliczna.

Specyfika czynnika roboczego decyduje o zaletach i jest przyczyną ograniczeń siłowników obu typów, wpływając przez to na ich zastosowania. Piszemy o tym dalej, na wstępie przedstawiając budowę i klasyfikację siłowników pneumatycznych.

SIŁOWNIKI PNEUMATYCZNE

Do siłowników, które wywołują ruch posuwisto-zwrotny, zalicza się m.in. tłokowe. Urządzenie tego typu składa się z tłoka umieszczonego w cylindrze, który wypełnia się sprężonym powietrzem. Pod wpływem gazu tłok się przesuwa, a następnie powraca do położenia wyjściowego.

Do siłowników, które wywołują ruch posuwisto-zwrotny, zalicza się m.in. tłokowe. Urządzenie tego typu składa się z tłoka umieszczonego w cylindrze, który wypełnia się sprężonym powietrzem. Pod wpływem gazu tłok się przesuwa, a następnie powraca do położenia wyjściowego.

Można w niego wbudować magnes, aby za pomocą czujników pola magnetycznego, na przykład wbudowanych w cylinder albo zamontowanych na nim, śledzić jego pozycję.

Siłowniki pneumatyczne wykonuje się jako jednostronne albo dwustronne. W tych drugich powrót tłoka następuje w wyniku działania sprężonego powietrza doprowadzonego z przeciwnej strony, natomiast w siłownikach jednostronnych pod naciskiem znajdującej się w nich sprężyny, której jeden koniec połączony jest z tłokiem, a drugi ze ścianą cylindra. Tłok może także wracać do położenia wyjściowego pod wpływem ciężaru ładunku.

Tłok jest zazwyczaj osadzony na tłoczysku. Jest to element, z którym łączy się albo przez które popychane jest obciążenie. W przypadku gdy sprężony gaz jest wprowadzany naprzemiennie do obu komór siłownika, można go wyposażyć w dwa tłoczyska, po jednym z każdej strony tłoka. W ten sposób zbudowane są siłowniki z dwustronnym tłoczyskiem.

JAKIE SĄ ZALETY SIŁOWNIKÓW BEZTŁOCZYSKOWYCH?

Siłowniki pneumatyczne tłokowe są wykonywane także w wersji bez tłoczyska. W takim przypadku obciążenie jest poruszane przez ruchomy wózek (suwak), który jest sprzężony z tłokiem siłownika, magnetycznie albo mechanicznie. W porównaniu z siłownikami z tłoczyskiem te beztłoczyskowe mają wiele zalet.

Przede wszystkim są lżejsze oraz zajmują mniej miejsca - oszczędności, jakie pod tymi względami można uzyskać, sięgają nawet 50%. Dzięki temu, że nie dochodzi w nich do wyboczenia tłoczyska, mają znacznie większy skok. Ponadto przenoszą duże momenty zginające i siły poprzeczne.

Pracują także przy większych prędkościach. Z drugiej strony jednak są trudniejsze w montażu, a w miejscu połączenia suwaka z tłokiem może występować niewielki wyciek czynnika roboczego, przez co nie sprawdzają się w podtrzymywaniu ładunku w niezmiennej pozycji.

Ponadto wyróżnia się m.in. siłowniki pneumatyczne: zbudowane z wielu segmentów, takie, w których tłoczysko przyjmuje tylko dwa skrajne położenia albo wiele pozycji (wielopołożeniowe) oraz z lekkim uderzeniem (z amortyzacją) i udarowe. Ze względu na wykonywaną pracę dzieli się je na: ciągnące i pchające.

ZALETY SPRĘŻONEGO POWIETRZA

Powietrze, którym są zasilane napędy pneumatyczne, jest medium łatwo dostępnym i odnawialnym. Jest także czyste, bezpieczne oraz ekologiczne w eksploatacji, dzięki czemu nie stanowi zagrożenia dla obsługi ani nie zanieczyszcza otoczenia, nawet w razie rozszczelnienia się instalacji, którą jest przenoszone.

Sprężone powietrze łatwo jest przetransportować na duże odległości. Z powodu strat ciśnienia w przewodach spowodowanych m.in. jego tarciem o ich ścianki maksymalny dystans wynosi około kilometra. Specyfika medium roboczego sprawia też, że instalacji, którą jest ono przenoszone, nie trzeba odpowietrzać.

Ponadto nie są potrzebne przewody powrotne, gdyż zużyty czynnik roboczy można odprowadzić bezpośrednio do otoczenia. Brak obiegu zamkniętego znacząco uproszcza organizację instalacji zasilającej napęd pneumatyczny.

Większych problemów nie stwarza też magazynowanie sprężonego powietrza dzięki jego dużej ściśliwości (kilka tysięcy razy większej niż cieczy hydraulicznych). Można je gromadzić zarówno w zbiornikach stacjonarnych, jak i ruchomych.

Dobór siłownika pneumatycznego

W kartach katalogowych można znaleźć informacje o teoretycznej sile pchającej albo ciągnącej. Dla siłowników dwustronnych z jednym tłoczyskiem jest ona wyznaczana jako iloczyn ciśnienia powietrza i powierzchni czynnej tłoka. Ta ostatnia zależy w przypadku siły pchającej tylko od średnicy tłoka, natomiast na siłę ciągnącą ma też wpływ średnica tłoczyska. Na podstawie danych katalogowych obliczana jest siła rzeczywista (użyteczna). W tym celu warto skorzystać z zależności, która łączy te dwie wielkości. Przyjmuje się, że stosunek siły użytecznej do siły teoretycznej ma określoną wartość w zależności od tego, czy ruch tłoka jest wolny, czy szybki oraz od charakteru obciążenia. Na przykład przy ruchu szybkim i obciążeniu występującym na całej długości przemieszczenia jest on mniejszy niż 0,7. Przy takim samym rozkładzie obciążenia, ale ruchu powolnym, stosunek siły użytecznej do siły teoretycznej jest większy od tej wartości. W kartach katalogowych zamieszczane są również tabele z zestawieniem przybliżonego zużycia powietrza. Podaje się je dla różnych średnic tłoka i w zależności od długości skoku siłownika. |

WPŁYW MEDIUM NA PARAMETRY PRACY SIŁOWNIKÓW

Dzięki wykorzystaniu sprężonego powietrza niewrażliwego na zmiany temperatury ważną zaletą napędów pneumatycznych jest możliwość pracy w szerokim jej zakresie. Mogą też pracować przy dużej wilgotności, zarówno wewnątrz, jak i na zewnątrz.

Właściwości medium roboczego wpływają na parametry pracy napędów pneumatycznych. Na przykład dzięki temu, że sprężone powietrze ma małą lepkość, charakteryzują je małe opory przepływu. To pozwala na uzyskanie dużych prędkości liniowych, nawet rzędu kilkudziesięciu m/s. Oprócz tego tłumi ono drgania.

Parametry pracy napędów zasilanych sprężonym gazem można płynnie regulować - prędkość liniową przez zmianę natężenia przepływu sprężonego powietrza, natomiast siłę - zmieniając jego ciśnienie. W napędach pneumatycznych uzyskuje się siły rzędu kilkunastu-kilkudziesięciu kN, przy ciśnieniu typowo 1-1,5 MPa. Ich zaletą jest też niski koszt zakupu w porównaniu do innych. Generalnie też wśród zalet napędów pneumatycznych wymienia się: żywotność, niską awaryjność, łatwą obsługę oraz konserwację.

JAKIE SĄ OGRANICZENIA SIŁOWNIKÓW PNEUMATYCZNYCH?

Jedną z najistotniejszych wad sprężonego powietrza jest duża ściśliwość tego medium. Przez to trudno jest zapewnić powolny i płynny ruch tłoka. Oprócz tego, korzystając z siłowników pneumatycznych, uzyskuje się przemieszczenia liniowe o ograniczonej długości, co wynika z możliwości technicznych w zakresie ich konstrukcji.

Niełatwo jest również zsynchronizować ruchy wielu obciążeń przez nie napędzanych. Nieszczelności w przewodach, którymi transportowane jest sprężone powietrze, powiększają koszty eksploatacji, i tak wysokie w porównaniu z innymi typami napędów w związku ze stratami energii powstającymi podczas przetłaczania tego medium i faktem, że duże jej ilości są potrzebne do zasilania sprężarek, nawet wówczas, kiedy tłok nie pracuje.

Jeśli chodzi o użytkowanie siłowników pneumatycznych, to na komfort personelu może negatywnie wpływać hałas, który powstaje, kiedy czynnik roboczy jest odprowadzany do atmosfery. Poza tym, żeby sprężone powietrze nadawało się do wykorzystania w napędach pneumatycznych, muszą zostać spełnione określone warunki na etapie jego przygotowania.

Oprócz uzyskania wymaganego ciśnienia z czynnika roboczego trzeba usunąć wszelkie płynne i stałe zanieczyszczenia, tzn. wodę w postaci kropel oraz cząstki stałe o rozmiarach powyżej określonej wartości dopuszczalnej. W ramce wyjaśniamy, na co powinno się zwrócić uwagę, wybierając siłownik pneumatyczny.

ZALETY SIŁOWNIKÓW HYDRAULICZNYCH. CIECZE HYDRAULICZNE

Fot. 1. System iTRAK firmy Rockwell Automation

Jak wspomniano we wstępie, w siłownikach hydraulicznych na ruch prostoliniowy zamieniana jest energia cieczy hydraulicznej pod ciśnieniem. Korzysta się z nich przede wszystkim, gdy wymagane jest wytworzenie bardzo dużych sił, rzędu kilku tysięcy kN.

Dzięki temu są częścią takich maszyn jak na przykład prasy i sprzętów ciężkich, m.in. maszyn budowlanych. Jedną z ważniejszych wad siłowników tego typu są z kolei duże straty energii, która jest zużywana na pokonywanie oporów przepływu.

Ponadto ciecz hydrauliczna inaczej, niż sprężone powietrze w siłownikach pneumatycznych, nie jest neutralnym medium roboczym dla otoczenia oraz instalacji używanej do jej transportu.

Dlatego oprócz tego, że powinny ją charakteryzować określone właściwości konieczne do uzyskania zakładanych sił oraz prędkości, wymaga się, żeby spełniała dodatkowe warunki ważne z punktu widzenia ciągłości i bezpieczeństwa pracy układu hydraulicznego oraz jego otoczenia.

Najważniejszymi z nich są: mała ściśliwość, niezależność lepkości od temperatury w całym zakładanym zakresie temperatur pracy napędu (duży wskaźnik lepkości), jak najniższa temperatura krzepnięcia, jak najwyższa temperatura zapłonu, duża przewodność cieplna, mała rozszerzalność cieplna, duże ciepło właściwe, zdolność do uwalniania powietrza, nieutlenianie się, niepienienie się, dobre właściwości smarne, niereagowanie z materiałami, z których został wykonany siłownik i jego uszczelnienia, przeciwkorozyjność i trwałość chemiczna.

Powyższe warunki spełniają m.in. oleje mineralne, oleje roślinne i oleje syntetyczne. Jeżeli ciecz hydrauliczna powinna być trudnopalna, używa się emulsji oleju w wodzie albo emulsji wody w oleju.

STEROWANIE SIŁOWNIKAMI HYDRAULICZNYMI

Wspólną zaletą siłowników zasilanych sprężonym powietrzem i hydraulicznych jest możliwość płynnej regulacji prędkości liniowej i siły. Pierwszą wielkość zmienia się, regulując natężenie przepływu medium roboczego, natomiast drugą zmieniając jego ciśnienie.

Jeśli chodzi o regulację prędkości tłoka, to można ją zrealizować na dwa sposoby, przez sterowanie dławieniowe (oporowe) albo sterowanie wyporowe (objętościowe). W pierwszym wykorzystuje się pompy o stałej wydajności współpracujące z zaworami regulującymi natężenie przepływu czynnika roboczego.

W przypadku siłowników hydraulicznych część cieczy hydraulicznej jest zwracana do specjalnego zbiornika, przez co energia zawarta w tym medium jest tracona. Dlatego zwykle ten typ regulacji nie znajduje zastosowania w przypadku napędów dużej mocy i ciągłym trybie pracy.

Zawór dławiący jest umieszczany na wejściu albo na wyjściu siłownika. Układy sterowania dławieniowego dzieli się także na szeregowe i równoległe. W drugich zawór dławiący umieszcza się w obwodzie bocznikującym pompę.

W układach regulacji wyporowej korzysta się z pomp o zmiennej wydajności. W tym przypadku do siłownika dociera cały wytworzony strumień medium roboczego, dzięki czemu nie występują straty energii charakterystyczne dla sterowania dławieniowego.

Siłowniki hydrauliczne, jak i zresztą wszystkie inne, wymagają regularnej inspekcji. Czasem też, w reakcji na nieprawidłowe działanie albo w razie wykrycia oznak zbliżającej się awarii, na przykład wycieku cieczy roboczej, należy sprawdzić stan ich wewnętrznych komponentów. W ramce wyjaśniamy, na co trzeba wówczas koniecznie zwrócić uwagę.

Inspekcja siłowników hydraulicznychSiłowniki hydrauliczne wymagają regularnej inspekcji. Czasem też, w reakcji na nieprawidłowe działanie albo w razie wykrycia oznak zbliżającej się awarii, na przykład wycieku cieczy roboczej, należy sprawdzić stan ich wewnętrznych komponentów. Dalej wyjaśniamy, na co trzeba wówczas koniecznie zwrócić uwagę. Zaniepokoić powinny na przykład uszkodzenia powierzchni tłoczyska i jego skrzywienie, które mogą stać się przyczyną wycieku cieczy hydraulicznej. Kolejnym newralgicznym elementem jest dławnica. W tym przypadku należy skontrolować stan uszczelnień i powierzchni stykających się z tłoczyskiem. Oprócz tego trzeba sprawdzić stopień dopasowania tłoczyska i dławnicy oraz płynność ruchu przy wysuwaniu go z niej. Powinno się sprawdzić umocowanie dławnicy w cylindrze. Jeżeli okaże się, że jest zbyt luźne, może to oznaczać, że tuleja siłownika uległa zniekształceniu. Przeoczenie tego defektu wcześniej, czy później doprowadzi do wycieku medium roboczego. Stan powierzchni i uszczelnień należy również skontrolować w przypadku tłoka. Podobnie jak w zespole tłoczysko-dławnica trzeba sprawdzić dopasowanie tłoka do cylindra oraz płynność jego ruchu w tulei siłownika. Uwagę powinny zwrócić nadmierne odkształcenia cylindra, wykraczające poza te, które można zaliczyć do śladów wynikających z normalnej eksploatacji tego elementu. Na koniec porada praktyczna. Jeżeli okaże się, że wymienić trzeba uszczelki w jednym elemencie - na przykład w tłoku albo w dławicy - od razu warto zdecydować się na ten sam krok w przypadku drugiego z tych komponentów. Taka zapobiegliwość wiele nie kosztuje, a dzięki temu można sobie zaoszczędzić wysiłku przy ponownym demontażu siłownika. Przezorność jest również zalecana w przypadku zespołu siłowników - jeżeli w jednym z nich wystąpi problem nieszczelności, warto rozważyć wymianę uszczelek od razu we wszystkich. |

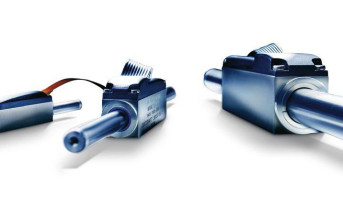

SIŁOWNIKI ELEKTRYCZNE

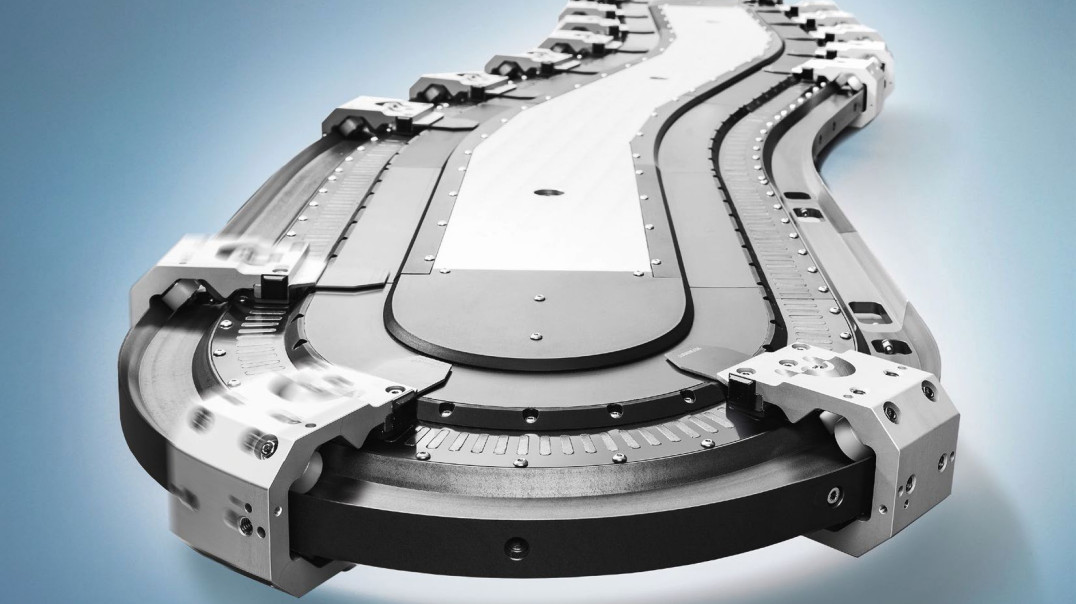

Fot. 2. System XTS firmy Beckhoff

W tytułowych siłownikach ruch obrotowy zostaje zamieniony na ruch prostoliniowy. Najważniejsze komponenty tych urządzeń to: silnik elektryczny, przekładnia, śruba napędowa, nakrętka napędowa i tłok. Zasada działania siłowników tego typu jest następująca: silnik elektryczny za pośrednictwem przekładni wprawia w ruch obrotowy śrubę, po której przesuwa się nakrętka, poruszając przy tym przymocowanym do niej tłokiem.

W siłownikach elektrycznych, w zależności od wymagań stawianych napędowi, wykorzystuje się śruby różnych typów. Najpopularniejsze są trzy ich rodzaje: kulowe, trapezowe i wałeczkowe.

Śruby kulowe zbudowane są z wrzeciona z gwintem kulowym oraz nakrętki, w której umieszczone są kulki. Dzieli się je na: szlifowane, walcowane i wiórkowane. Śruby tego typu mają wiele zalet.

Do najważniejszych z nich zalicza się: dokładność pracy, małe tarcie, małe opory toczenia, dużą sztywność, dużą sprawność, wytrzymałość na duże obciążenia, spokojny bieg, minimalny luz osiowy, a nawet w pewnych wykonaniach bezluzowość i wymóg małego momentu napędowego. Śruby kulowe sprawdzają się również w napędach, od których oczekuje się długotrwałej pracy z dużą prędkością i dużym przyspieszeniem. Wymagają jednak wyposażenia siłownika w hamulec.

|

CO WYRÓŻNIA ŚRUBY TRAPEZOWE?

Jeżeli natomiast chodzi o śruby trapezowe, są niedrogie oraz wytrzymują duże obciążenia, dynamiczne i statyczne. Ważną zaletą tych elementów jest samohamowność. Cecha ta gwarantuje, że jeśli silnik elektryczny zasilający siłownik jest wyłączony, nie można wsunąć ani wysunąć tłoka.

Jeżeli natomiast chodzi o śruby trapezowe, są niedrogie oraz wytrzymują duże obciążenia, dynamiczne i statyczne. Ważną zaletą tych elementów jest samohamowność. Cecha ta gwarantuje, że jeśli silnik elektryczny zasilający siłownik jest wyłączony, nie można wsunąć ani wysunąć tłoka.

Dzięki temu siłownik utrzymuje obciążenie nawet po odłączeniu zasilania i nie ma konieczności wyposażania go w dodatkowy mechanizm blokujący albo hamulec. Do zalet śrub tego typu zalicza się także odporność na wibracje i cichą pracę.

W śrubach trzeciego rodzaju obciążenie z nakrętki na tłok jest przenoszone przez wałki, co sprawia, że powierzchnia kontaktu jest większa niż w śrubach kulowych.

Dzięki temu śruby wałeczkowe charakteryzuje większa nośność oraz dłuższa żywotność w porównaniu do śrub kulowych. Ten typ śrub sprawdza się również w przypadku dużych prędkości i przyspieszeń. Ich zalety to ponadto: duża sztywność oraz precyzja.

Silniki linioweW silnikach (napędach) liniowych energia elektryczna z zasilania jest przekształcana bezpośrednio w energię mechaniczną ruchu postępowego obciążenia, nie ma więc w ich przypadku konieczności używania dodatkowych elementów, które zamieniałyby ruch obrotowy na ruch liniowy. Dwa najważniejsze podzespoły silnika tego typu to elektrycznie wzbudzany siłownik i stojan ze stałymi magnesami. Zasadnicza różnica w porównaniu ze "zwykłymi" silnikami polega na tym, że stojan jest rozcięty i rozłożony do postaci liniowej, dzięki czemu tworzy ścieżkę magnetyczną, natomiast wzbudzany siłownik, będący odpowiednikiem wirnika, nie wykonuje ruchu obrotowego, lecz porusza się wzdłuż stojana, wytwarzając przy tym siłę. Warto zaznaczyć, że siłownik w zasadzie nie styka się ze stojanem. Głównymi zaletami silników liniowych są ich doskonałe parametry dynamiczne, tzn. szybkość oraz przyspieszenie, które nie są ograniczane tarciem ani bezwładnością elementów mechanicznych. Ponadto silniki liniowe wyróżnia: precyzja pozycjonowania, wysoką nadążność za zmianami wielkości zadanej, elastyczność oraz kompaktowość konstrukcji, jej modułowość, dzięki której łatwo można rozbudować system napędowy przez dodanie kolejnych segmentów wydłużających ścieżkę magnetyczną, dłuższa żywotność oraz w zasadzie bezobsługowość i cicha praca. |

JAK DOBRAĆ SIŁOWNIK ELEKTRYCZNY?

Siłownik elektryczny należy dobrać stosownie do wymagań konkretnego zastosowania. Spośród parametrów, które można znaleźć w kartach katalogowych tych urządzeń, warto sprawdzić m.in.: powtarzalność pozycjonowania w obu kierunkach, warunki otoczenia, w jakich siłownik może pracować (zakres temperatur pracy, temperaturę otoczenia, wilgotność, wysokość), wymiary w zależności od wariantu zamocowania silnika, które powinno się odnieść do rozmiarów wolnej przestrzeni w miejscu montażu siłownika oraz siły, ciągnącą i pchającą.

Warto dodać, że niektóre siłowniki nie wytwarzają jednakowych sił ciągnącej i pchającej, a czasem jednej z nich nie są w stanie zapewnić w ogóle. W karcie katalogowej siłownika trzeba także sprawdzić, czy dla danego modelu urządzenia podczas pracy z maksymalną siłą, w przypadku planowanej metody montażu i długości skoku, nie występuje ryzyko wyboczenia tłoczyska. Należy oprócz tego zestawić wielkość spodziewanych sił bocznych z tymi dopuszczalnymi.

OD CZEGO ZALEŻY PRĘDKOŚĆ?

Sprawdzić także trzeba, czy maksymalna dopuszczalna prędkość przy danej długości skoku jest odpowiednia do potrzeb aplikacji, podobnie jak maksymalne przyspieszenie. Należy przy tym pamiętać, że prędkość siłownika może się zmieniać pod wpływem obciążenia w różnym stopniu w zależności od tego, jakim typem silnika jest on napędzany.

Na przykład w siłownikach, które współpracują z silnikami prądu stałego, zmiana prędkości jest odwrotnie proporcjonalna do obciążenia. W przypadku siłowników napędzanych silnikami prądu przemiennego efekt ten jest mniej odczuwalny. Inne czynniki, które mogą wpływać na prędkość ruchu, to m.in. parametry zasilania (wartość oraz częstotliwość napięcia) oraz temperatura otoczenia.

Aby dobrać odpowiedni silnik i przekładnię, należy obliczyć moment obrotowy niezbędny do wytworzenia w siłowniku zakładanej siły. Powinien on być sumą momentów napędowych dla wszystkich etapów cyklu roboczego. Na podstawie przeglądu wariantów mocowania silnika można z kolei dobrać właściwy kołnierz montażowy silnika. Trzeba również określić sposób mocowania siłownika.

Ważnym etapem jest wybór końcówki tłoczyska, do której zostanie przymocowane obciążenie. Można na przykład wybrać ten element z gwintem wewnętrznym albo zewnętrznym, z widełkami albo z uchem z przegubem.

Jeśli ważna jest kompensacja niewspółosiowości, to powinno się rozważyć zakup przegubu wahliwego, a kiedy chcemy zwiększyć stabilność i dokładność, zabezpieczyć się przed obrotem przy większych momentach obrotowych i skompensować siły boczne, warto dokupić prowadnice tłoczyska.

|

JAK CZĘSTO SMAROWAĆ SIŁOWNIKI?

Producenci siłowników w pakiecie z tymi urządzeniami oferują zintegrowane z nimi wyposażenie dodatkowe. Przykładem są sensory siły wbudowane w końcówkę roboczą razem z układem przetwarzania ich sygnału wyjściowego do postaci zestandaryzowanej. Poza tym siłowniki wyposaża się w czujniki położenia oraz wyłączniki krańcowe, pozwalające zatrzymać siłownik w określonej pozycji przez odłączenie napędzającego go silnika od zasilania.

W karcie katalogowej siłownika można też zwykle sprawdzić, czy szacowany czas eksploatacji jest wystarczający. Należy jednak pamiętać, że parametr ten, wyrażany często liczbą kilometrów albo liczbą możliwych cykli roboczych, podawany jest przy założeniach wyidealizowanych warunków pracy siłownika (smarowanie zgodnie z zaleceniami, brak zanieczyszczeń, nieprzegrzewanie się śrub ani łożysk, brak nadmiernych obciążeń i równoczesnego przekraczania kilku parametrów granicznych, na przykład maksymalnej prędkości i siły nacisku).

Ważną informacją praktyczną, jaką w dokumentacji siłowników zamieszczają ich producenci, jest częstość smarowania. Przeważnie parametr ten jest wyrażany liczbą kilometrów i podawany dla określonych warunków.

W związku z tym trzeba uwzględnić to, że wszelkie niekorzystne czynniki (nadmierne obciążenie, duża prędkość, drgania i wstrząsy) mogą przyczynić się do tego, że siłownik wymagać będzie częstszego smarowania.

Z drugiej strony, jeśli pracuje on poniżej znamionowych parametrów, można zaryzykować rzadsze wykonywanie tej czynności. Trzeba również pamiętać o tym, aby nawet jeśli przesuw siłownika jest krótszy, niż zalecany przez producenta okres smarowania, przynajmniej raz w roku warto go nasmarować, podobnie jak wówczas, kiedy jest on przez dłuższy czas nieużywany.

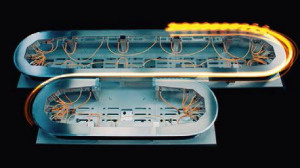

ACOPOStrak - System transportowy firmy B&R

Kolejne elementy systemu, jakimi są wózki transportowe, można wymieniać oraz dodawać bardzo szybko, bez specjalistycznych narzędzi - wystarczy po prostu umieścić koła nowego wózka na prowadnicach.

Opisywany system transportowy firmy B&R wykonano w obudowie ze stali nierdzewnej. Dzięki temu można go wykorzystać tam, gdzie muszą być spełnione normy higieniczne, na przykład w produkcji spożywczej. W tabeli przedstawiamy najważniejsze parametry użytkowe systemu ACOPOStrak.

|

SILNIKI LINIOWE

W silnikach (napędach) liniowych energia elektryczna z zasilania jest przekształcana bezpośrednio w energię mechaniczną ruchu postępowego obciążenia, nie ma więc w ich przypadku konieczności używania dodatkowych podzespołów, które zamieniałyby ruch obrotowy na ruch liniowy. Jest to powodem licznych zalet tych silników.

Najważniejsze z nich to: możliwość uzyskania dużych prędkości i przyspieszeń, zminimalizowane tarcie, brak luzów oraz strat energii w układzie napędowym wnoszonych zwykle przez takie elementy jak przekładnie, pasy, śruby napędowe itp., duża powtarzalność oraz precyzja ruchów, duża dynamika pracy, długa żywotność oraz cicha praca. W ramce szerzej opisujemy budowę silników liniowych oraz ich pozostałe zalety.

|

PRZYKŁADY NAPĘDÓW MODUŁOWYCH

Napędy liniowe mają wiele zastosowań w przemyśle i poza nim. Jeżeli chodzi o ten pierwszy, to w oparciu o nie buduje się na przykład systemy transportowe. W tym zakresie wielu producentów oferuje kompleksowe rozwiązania składające się z modułów, które można ze sobą dowolnie łączyć, tworząc z nich różne zestawy w zależności od potrzeb.

Napędy liniowe mają wiele zastosowań w przemyśle i poza nim. Jeżeli chodzi o ten pierwszy, to w oparciu o nie buduje się na przykład systemy transportowe. W tym zakresie wielu producentów oferuje kompleksowe rozwiązania składające się z modułów, które można ze sobą dowolnie łączyć, tworząc z nich różne zestawy w zależności od potrzeb.

Zbudowanie linii produkcyjnej ze zestandaryzowanych komponentów, a później zarządzanie nią, jest łatwiejsze niż jej zestawianie z niezależnych podzespołów, dla których systemy pomiarowe i systemy sterowania trzeba konfigurować i synchronizować od podstaw.

Przykładem jest iTRAK, system transportowy, który ma w ofercie firma Rockwell Automation. Składa się on z wielu segmentów, które można podzielić na kilka kategorii.

Jedną z nich są moduły z wielofazowymi silnikami liniowymi. Tor transportowy buduje się z segmentów zakrzywionych oraz prostoliniowych o standardowej długości 400 mm. Elementem systemu iTRAK są ponadto moduły transportujące dostępne w różnych standardowych rozmiarach i kształtach odpowiednich dla danego silnika.

Mogą być również wykonywane na zamówienie na podstawie zlecenia klienta, jako współpracujące ze standardowymi albo wykonywanymi na zamówienie prowadnicami łożysk. Ruchem elementów transportujących steruje się w oparciu o sygnał z enkodera absolutnego zamontowanego wewnątrz modułów silnika.

Częścią systemu firmy Rockwell Automation jest oprócz tego moduł sterowania oraz zasilania ze skalowanym zasilaczem. Komponenty systemu iTRAK można dodatkowo wyposażyć w interfejsy EtherNet/IP.

Innym przykładem jest system XTS firmy Beckhoff. Jego głównymi komponentami są: modułowy napęd liniowy z w pełni zintegrowanym zasilaniem i pomiarem przemieszczenia, jedna lub większa liczba karetek, które pełnią funkcję urządzeń wykonawczych, prowadnice jezdne oraz komputer przemysłowy klasy PC z oprogramowaniem TwinCAT.

Z szyn można budować tory transportowe o odcinkach prostych, półokrągłych z możliwością wyboru promienia zaokrąglenia i zakrzywionych z możliwością wyboru kąta krzywizny. Dzięki temu łatwo można zorganizować linię o wybranym kształcie. Dowolna jest również liczba poruszających się po niej niezależnych karetek.

Te ostatnie są elementami lekkimi, które mogą się przemieszczać z prędkością do 4 m/s. Nie wymagają okablowania. Są napędzane polem elektromagnetycznym wytwarzanym w modułach napędowych oddziałującym na zamontowane w nich magnesy.

Moduły napędowe wytwarzają maksymalną siłę 100 N i są wyposażone w enkoder. Poszczególnymi karetkami można sterować niezależnie, ale mogą się także poruszać grupami. Moduły napędowe rozpoznają je na podstawie zamocowanego na nich znacznika.

Elastyczny system transportu ACOPOStrak ma w swojej ofercie również firma B&R. W ramce przedstawiamy szczegóły tego rozwiązania.

PRZEGLĄD ZASTOSOWAŃ NAPĘDÓW LINIOWYCH

Poza systemami transportowymi w obrębie linii produkcyjnych innym ważnym zastosowaniem napędów liniowych w przemyśle są maszyny specjalistyczne. Przykładem są wycinarki laserowe i tnące strumieniem wody pod dużym ciśnieniem.

W urządzeniach tych coraz powszechniej w zastępstwie napędów z przekładniami i śrubami instaluje się silniki liniowe. Dotyczy to przede wszystkim wycinarek przeznaczonych do cięcia cienkich blach, od których wymaga się większej dokładności oraz dużej dynamiki działania.

Silniki liniowe zapewniają również wysoką nadążność, czyli utrzymują zadaną prędkość przez cały czas pracy i nie występuje w ich przypadku zjawisko luzu zwrotnego, czyli odchyłki przy zmianie kierunku ruchu, zwłaszcza przy dużej dynamice pracy. Wydłużają ponadto żywotność wycinarek i zwiększają ich wydajność.

Silniki liniowe są też wykorzystywane w pilarkach wycinających w drewnie. W tym zastosowaniu docenia się dużą szybkość i duże przyspieszenie, które zapewnia ten typ napędu oraz płynny ruch piły, bez niepożądanych drgań, które pogarszałyby jakość cięcia.

Ważną dziedziną zastosowań napędów liniowych jest pakowanie. Są one częścią maszyn m.in. do: pozycjonowaniu ładunków, paletyzacji, realizacji zadań pick and place i dozowania, na przykład w napełnianiu objętościowym.

Nalewarki objętościowe są używane m.in. w branżach spożywczej, kosmetycznej i farmaceutycznej w pakowaniu produktów o dużej lepkości oraz tych tańszych, jak antybiotyki i szczepionki, w przypadku których priorytetem jest szybkość produkcji (do rozlewania produktów droższych, jak na przykład kosmetyki, ze względu na większą dokładność pomiaru, wykorzystywane są nalewarki wagowe).

W maszynach tych chętnie instaluje się siłowniki elektryczne, zamiast pneumatycznych, ze względu na łatwość ich przestrajania, na przykład przy zmianie pojemności napełnianych pojemników.

NAPĘDY LINIOWE W SPRZĘCIE CIĘŻKIM, MEDYCZNYM, ENERGETYCE

Tematy numerów APA w przyszłości

Z napędów liniowych korzysta się także w sprzęcie ciężkim różnego typu, na przykład maszynach budowlanych, drogowych, rolniczych i leśnych. Do tej kategorii zaliczane są ponadto urządzenia, których używa się przy wydobywaniu surowców energetycznych, ropy naftowej, gazu ziemnego, i minerałów ze złóż na dnie morskim. W tym zastosowaniu najczęściej używa się napędów hydraulicznych.

Zasoby te zazwyczaj znajdują się na bardzo dużych głębokościach, sięgających nawet kilku tysięcy metrów pod powierzchnią wody. Ponieważ wiele urządzeń wydobywczych pracuje nie tylko na statkach czy platformach, lecz jest opuszczanych na dno morskie, powinny one spełniać specjalne wymagania w związku z trudnymi warunkami, w jakich muszą tam funkcjonować.

Przede wszystkim powinny być odporne na duże ciśnienie, które pod wodą co 10 metrów wzrasta o 1 bar. Łatwo policzyć, że na głębokościach od 3 do 5 tys. metrów, na których w wielu rejonach świata znajdują się m.in. bogate złoża gazu ziemnego czy ropy naftowej, ciśnienie otoczenia sięga 300-500 barów.

W celu zniwelowania jego wpływu na newralgiczne elementy siłowników oraz zaworów hydraulicznych umieszcza się je w specjalnych komorach z kompensacją ciśnienia.

Kolejnym nieprzyjaznym czynnikiem jest zasolona woda morska. W celu ochrony przed nią stosuje się materiały odporne na korozję albo powłoki uniemożliwiające jej rozwój, którymi pokrywa się m.in. powierzchnię tłoczysk siłowników hydraulicznych.

Ponadto przed wnikaniem słonej wody zabezpiecza się wrażliwe podzespoły, na przykład uszczelnienia siłowników i elektrozawory, które chroni się w ten sposób przed zwarciem.

Napędy pneumatyczne są także częścią rozłączników napięcia w sieciach energetycznych. Liczną grupą zastosowań napędów liniowych jest oprócz tego sprzęt medyczny - korzysta się z nich na przykład w aparatach rentgenowskich, stołach chirurgicznych, fotelach dentystycznych i łóżkach szpitalnych. Siłowniki pneumatyczne poruszają ponadto stołami w aparatach do wykonywania badań metodą rezonansu magnetycznego.

Monika Jaworowska

Wybierając siłownik pneumatyczny, pod uwagę powinno się wziąć takie wielkości, jak jego siła użyteczna i zakres ruchu. Przy podejmowaniu decyzji konieczna jest także znajomość charakteru obciążenia, a dokładnie tego, czy będzie występować na całej długości przemieszczenia, czy tylko w skrajnych położeniach tłoka (na początku i/albo na końcu skoku).

Wybierając siłownik pneumatyczny, pod uwagę powinno się wziąć takie wielkości, jak jego siła użyteczna i zakres ruchu. Przy podejmowaniu decyzji konieczna jest także znajomość charakteru obciążenia, a dokładnie tego, czy będzie występować na całej długości przemieszczenia, czy tylko w skrajnych położeniach tłoka (na początku i/albo na końcu skoku). Kamil Niemyjski

Kamil Niemyjski Adam Piernikarski

Adam Piernikarski System ACOPOStrak składa się z modułów z napędem w postaci silnika liniowego. Tory ruchu można w jego przypadku budować z segmentów czterech typów: prostego, zakrzywionego pod kątem 45° i dwóch modułów wygiętych pod kątem 22,5°, z których jeden jest zakrzywiony w prawo, a drugi w lewo. Pozwala to na organizowanie linii o dowolnych kształtach, w tym łączenie i rozdzielanie strumieni produktów. Łatwa jest też rozbudowa toru, co zapewnia dużą skalowalność systemu.

System ACOPOStrak składa się z modułów z napędem w postaci silnika liniowego. Tory ruchu można w jego przypadku budować z segmentów czterech typów: prostego, zakrzywionego pod kątem 45° i dwóch modułów wygiętych pod kątem 22,5°, z których jeden jest zakrzywiony w prawo, a drugi w lewo. Pozwala to na organizowanie linii o dowolnych kształtach, w tym łączenie i rozdzielanie strumieni produktów. Łatwa jest też rozbudowa toru, co zapewnia dużą skalowalność systemu. Aby móc tego dokonać bez zatrzymywania systemu, wystarczy rozbudować go o tor serwisowy. Ważnym komponentem systemu ACOPOStrak są również elementy przekierowujące (divertery), które przełączają wózki z jednego toru na inny przy pełnej prędkości.

Aby móc tego dokonać bez zatrzymywania systemu, wystarczy rozbudować go o tor serwisowy. Ważnym komponentem systemu ACOPOStrak są również elementy przekierowujące (divertery), które przełączają wózki z jednego toru na inny przy pełnej prędkości. Zbigniew Piątek

Zbigniew Piątek