Niemiecka firma Koch Pac-Systeme wykorzystała XTS w nowym projekcie maszyny do pakowania produktów w blistry - w tym przypadku szczoteczek do zębów.

System zapewnia w pełni zintegrowany i efektywny proces pakowania - od etapu wytwarzania blistrów do pakowania gotowych produktów w opakowania zbiorcze na końcu linii. Użytkownicy otrzymują rozwiązanie spełniające specyficzne dla tej branży wymagania - idealne dopasowanie do wielkości i kształtu poszczególnych produktów.

Linia pakująca jest kontrolowana z wykorzystaniem oprogramowania Beckhoff TwinCAT i przetwarza do 320 szczoteczek do zębów lub 240 blistrów na minutę.

JAK DZIAŁA SYSTEM?

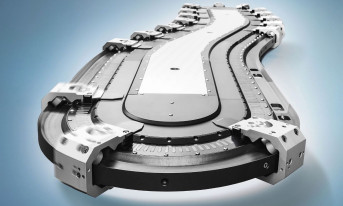

Fot. 1. Wzdłuż 11-metrowego odcinka systemu przemieszczają się 24 moduły XTS z lekkimi nośnikami blistrów wykonanymi z wykorzystaniem druku 3D

Cała linia ma długość aż 28 metrów i może działać z różnymi formatami opakowań. "W pierwszym etapie będzie ona obsługiwać dwa rodzaje blistrów, w przypadku których odbiorca korzysta z folii o dwóch różnych grubościach", mówią przedstawiciele producenta systemu.

Funkcja automatycznej regulacji szerokości folii pozwala używać różnych jej rozmiarów, w tym w przyszłości takich, które pozwolą uzyskać nowe wielkości opakowań.

Po uformowaniu blistrów, szczoteczki do zębów są dostarczane do opakowań za pośrednictwem szybkiego systemu pick-and-place, w którym wykorzystywana jest też kamera do kontrolowania ich pozycji produktów. Następnie system pick-and-place umieszcza tekturowe podłoże, zaś do połączenia wykorzystywany jest proces ultradźwiękowego zgrzewania punktowego.

Na odwrocie opakowania w procesie znakowania laserowego umieszczany jest kod, którego poprawność jest weryfikowana za pomocą systemu kamerowego.

Po oddzieleniu od siebie poszczególnych produktów (szczoteczek w oddzielnych opakowaniach) są one przesyłane za pośrednictwem portalu dwuosiowego do centralnej jednostki etykietującej i grupującej, gdzie kolejny system pick-and-place przenosi je do kartoniarki. Zapakowane blistry są następnie poddawane dalszym etapom przetwarzania zgodnie z wymogami klienta.

XTS ZAPEWNIA WYDAJNOŚĆ PRACY URZĄDZEŃ

Fot. 2. Dwa systemy pick-and-place na początku i na końcu systemu do etykietowania i grupowania wykorzystują dynamiczną technologię napędową Beckhoff i są sterowane wraz z XTS z wykorzystaniem komputera przemysłowego C6930

"Zainstalowaliśmy system XTS z torem o długości 11 metrów, który wyposażony jest w 24 moduły z nośnikami dla pojedynczych i podwójnych blistrów. Kiedy następuje zmiana asortymentu, muszą zostać jedynie przełączone nośniki. Ponieważ jest to szybki i łatwy do zrealizowania proces, czasy rekonfiguracji zostają znacznie zredukowane. Jeżeli użytkownik chce wytwarzać produkty w opakowaniach o różnych formatach, ma możliwość dokonywania bardzo elastycznych zmian", mówi Wolfgang Braun z firmy Koch.

Jürgen Welker, dyrektor ds. automatyzacji i technologii, wymienia z kolei dwa dodatkowe czynniki, które przekonały Koch Pac-Systeme do korzystania z XTS.

"Zaletą omawianej technologii jest duża wydajność i szybkość ruchu wymagana do pracy z różnymi prędkościami etykietowania. Ponadto XTS można bardzo łatwo dopasować do dowolnych rodzajów opakowań blistrowych, a sam system jest wysoce niezawodny. To ostatnie ma dla klienta znaczenie kluczowe, ponieważ wymaga on pracy w trybie 24/7 z 95-procentową dostępnością systemu".

Welker wspomina też o zaletach związanych z projektowaniem maszyny: "Bez kompaktowego XTS jednostki etykietowania i grupowania - a przez to cała linia - byłyby dłuższe o dwa metry i znacznie bardziej skomplikowane z powodu konieczności zastosowania dodatkowych elementów mechanicznych. Byłyby one również znacznie mniej dostępne dla operatorów w przypadku konieczności zmian formatów".

Wysoka elastyczność i możliwość bardzo szybkiego przekształcenia linii są kluczowymi korzyściami dla klienta. Pierwotny projekt wymagał zastosowania konwencjonalnego rozwiązania opartego na tzw. przenośniku kubełkowym. Chociaż zaprojektowano go z uwzględnieniem regulacji szerokości, szybko napotkał ograniczenia ze względu na stale rozszerzające się spektrum wytwarzanych produktów.

Rozwiązaniem, choć znacznie droższym, byłoby dodanie drugiego przenośnika kubełkowego lub nawet podzielenie linii na dwie oddzielne maszyny pakujące. "XTS, jako wysoce elastyczny i oparty na oprogramowaniu system transportowy, okazał się lepszym i znacznie bardziej opłacalnym rozwiązaniem", podsumowuje Wolfgang Braun.

DUŻA ELASTYCZNOŚĆ DZIĘKI FUNKCJONALNEMU OPROGRAMOWANIU

Fot. 3. Widok omawianej linii pakującej

Sekwencje ruchów w jednostce etykietowania i grupowania są w pełni elastyczne. W zależności od formatu system dwuosiowy przenosi osiem lub dwanaście opakowań blistrowych do czterech lub sześciu modułów XTS. Te ostatnie transportują je do stacji etykietowania.

Inny system pick-and-place umieszcza paczki blistrowe w warstwach na przenośniku do urządzenia pakującego (kartoniarki) zgodnie z rodzajem opakowania zewnętrznego i liczbą blistrów, które do niego się mieszczą.

System pozostaje nieruchomy w czasie załadunku i rozładunku, podczas gdy proces etykietowania przebiega w sposób ciągły. Korzystając z XTS, wszystkie te różne ruchy można bardzo łatwo zaprogramować.

Funkcjonalność oprogramowania XTS wspiera również wymogi co do szybkiej zmiany produktów, ponieważ każdy format blistra ma swoją własną recepturę. Ta ostatnia obejmuje dokładne pozycje przetwarzania, które można łatwo wybrać za pomocą kliknięcia myszą.

Ponadto moduł maszyny ma dwa urządzenia etykietujące - w zależności od formatu oprogramowanie przekazuje do sterownika XTS informację, do którego z nich powinny być przenoszone produkty.

Technologia pakowania 4.0Otwartość systemów sterowania bazujących na rozwiązaniach PC-based pomaga firmie Koch Pac-Systeme tworzyć rozwiązania zorientowane na przyszłość, w szczególności na wymogi Przemysłu 4.0. Nowa linia do pakowania szczoteczek do zębów wymienia informacje o swoim stanie z systemem ERP klienta za pośrednictwem interfejsu OPC. We współpracy z firmą Beckhoff została również stworzona instalacja demonstracyjna, którą zaprezentowano podczas targów Interpack 2017. Obejmowała ona m.in. rozwiązania umożliwiające zbieranie danych dotyczących zużycia energii i sprężonego powietrza w małej maszynie pakującej za pośrednictwem sieci EtherCAT, a następnie przekazywanie ich do chmury Amazon Web Services i wyświetlanie na urządzeniu mobilnym. |

STEROWANIE PC-BASED I KOMUNIKACJA W SIECI ETHERCAT

Fot. 4. Zbliżenie modułów systemu XTS

Pojedynczy komputer sterujący firmy Beckhoff to wszystko, czego potrzeba, aby dynamicznie i precyzyjnie kontrolować ruchy 24 modułów XTS. Komputer C6930 jest również wystarczająco wydajny, aby sterować dwoma robotami typu Delta, obsługując te dodatkowe zadania z wykorzystaniem TwinCAT NC. Obydwa systemy pick-and-place wyposażone są w układy serwonapędowe firmy Beckhoff.

"TwinCAT zapewnia całą niezbędną funkcjonalność systemu. Przykładowo używamy rozszerzenia TwinCAT XTS z funkcjami takimi jak unikanie kolizji i elektroniczna krzywka. To, że wszystkie moduły XTS są odwzorowane w TwinCAT jako osobne osie serwo, było dla nas niezwykle korzystne.

W ten sposób mogliśmy zaprogramować i dostosować każdy moduł osobno, co było wygodne i jednocześnie bezpieczne dzięki zintegrowanym funkcjom wyższego poziomu - takim, jak wspomniane unikanie kolizji.

Dochodzi do tego jeszcze wyjątkowa wydajność sieci EtherCAT. Sterownik w pełni wykorzystuje ekstremalną prędkość sieci, co jest istotne w przypadku komunikacji z wieloma serwonapędami w systemie", podsumowuje Jürgen Welker.

Beckhoff

Więcej na www.beckhoff.com