Rynek napojów i soków to branża charakteryzująca się ogromną konkurencją. O klienta walczą tu zarówno nieduże lokalne przedsiębiorstwa, jak i wielkie międzynarodowe koncerny. Wiąże się to z koniecznością ciągłego rozwoju - zarówno wprowadzania nowych wyrobów, jak i udoskonalania tych, które już są na rynku. Niezwykle istotne jest jednak zachowanie wysokich standardów jakości.

Zwiększanie produkcji powoduje jednak również konieczność rozwijania mocy produkcyjnych, a co za tym idzie rozbudowę parku maszynowego. Jednak, aby sprostać rosnącemu zapotrzebowaniu, konieczna jest automatyzacja produkcji. Bez nowoczesnych, wydajnych maszyn trudno byłoby konkurować na tak wymagającym rynku.

WAŻNY BEZPIECZNY ŁAŃCUCH TECHNOLOGICZNY

Soki, napoje czy woda to jeden z podstawowych produktów żywnościowych. Jednak, aby były one bezpieczne dla zdrowia, decydującą rolę odgrywa tu jakość i higiena. Aby ją zapewnić na jak najwyższym poziomie, niezbędne jest przestrzeganie wielu zasad. Są to działania i uwarunkowania techniczno-organizacyjne podejmowane na wszystkich etapach produkcji i przetwórstwa spożywczego w celu zapewnienia zdrowia konsumenta. Do najważniejszych należy przestrzeganie zasady Dobrej Praktyki Higienicznej (GHP) oraz Dobrej Praktyki Produkcyjnej (GMP).

Dobrą Praktykę Higieniczną definiuje się jako wszystkie działania, które muszą być podjęte, i warunki higieniczne, które muszą być spełniane i kontrolowane na wszystkich etapach procesu produkcji i obrotu żywnością, aby zapewnić bezpieczeństwo żywności. Z kolei Dobra Praktyka Produkcyjna to prawidłowa realizacja procesów i czynności produkcyjnych pozwalających na wyprodukowanie wyrobów spożywczych o odpowiedniej jakości zdrowotnej.

W każdym zakładzie związanym z ich produkcją, a więc również w zakładach produkujących soki i napoje, jest to podstawowa baza wyjściowa do wdrażania systemu HACCP - prostego, a jednocześnie najbardziej efektywnego i skutecznego systemu ukierunkowanego na zapewnienie bezpieczeństwa żywności. Polega on m.in. na tym, że w całym łańcuchu produkcyjnym i dystrybucji produktów spożywczych wszystkie etapy, w których może wystąpić potencjalne zagrożenie bezpieczeństwa żywności, są pod ścisłą kontrolą.

DOBRE PRAKTYKI PRZYNOSZĄ KORZYŚCI

Higiena żywności to coś więcej niż zachowanie czystości i porządku przy produkcji mleczarskiej. Obejmuje ona wszystkie praktyki związane z ochroną wyrobów spożywczych przed zanieczyszczeniem chorobotwórczymi bakteriami oraz toksynami i ciałami obcymi. Niedbałość w zachowaniu zasad higieny skutkuje najczęściej bardzo poważnymi konsekwencjami m.in. występowaniem zatruć pokarmowych i zachorowaniami konsumentów, zanieczyszczeniem produktów i związanymi z tym reklamacjami lub wycofywaniem ich z rynku, zwiększeniem ilości odpadów żywnościowych, niebezpieczeństwem ich zepsucia oraz koniecznością ich utylizacji.

Nie bez znaczenia są też sankcje karne wynikające z niedostosowania się do wymogów prawa, zamknięcie zakładu lub ograniczenie jego produkcji, a także konieczność podejmowania dodatkowych działań w celu poprawy stanu sanitarno-higienicznego. Z tym natomiast wiążą się inwestycje w dodatkowe wyposażenie. Nawet najmniejsze skażenie produktu powoduje ogromne straty, na przykład z powodu wycofania ze sklepów całej partii produktów czy kosztownych przestojów.

To wszystko wymaga dodatkowych nakładów finansowych oraz czasu i pracy ludzkiej. Dlatego też zachowanie odpowiedniej higieny przy produkcji napojów daje duże korzyści, począwszy od wzrostu liczby klientów i podniesienia ich satysfakcji, poprzez stworzenie renomowanej marki, aż po zwiększenie możliwości rozwoju przedsiębiorstwa.

WYSOKIE WYMAGANIA W PRODUKCJI NAPOJÓW

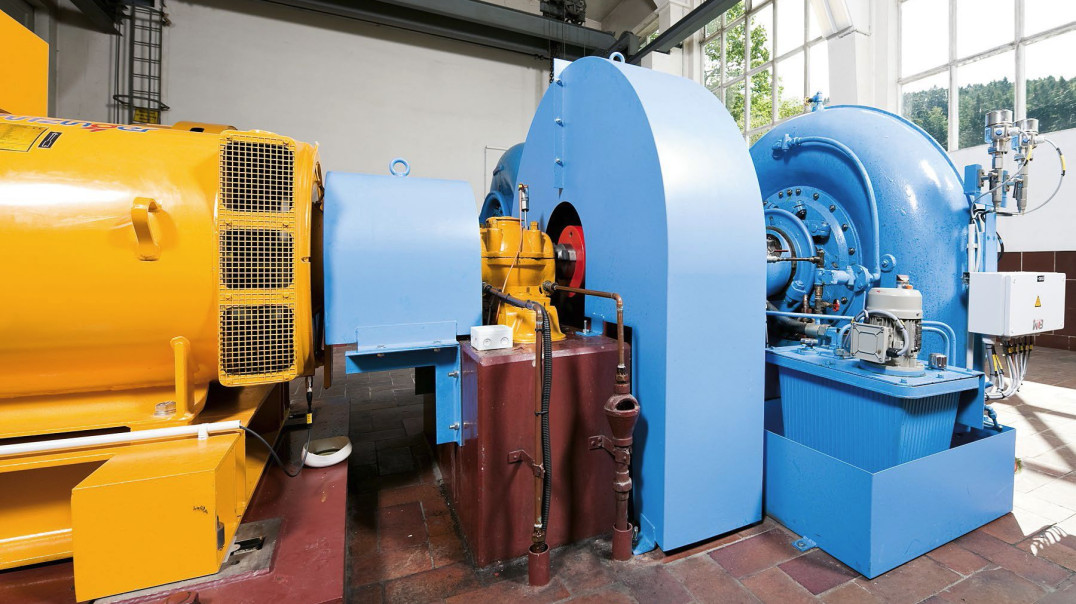

W linii technologicznej produkcji napojów szczególnie istotne są zawory, a co za tym idzie, ważne jest ich monitorowanie. W nowoczesnych fabrykach wytwarzających żywność, sprawność zaworów, które odpowiadają za bezpieczną produkcję, ma ogromne znaczenie. W technologii procesowej zawory stanowią nieodłączną część technologii produkcji. Ich poszczególne typy sterują przepływem różnych substancji oraz zapewniają eksploatację i konserwację.

Zapewnienie jakości w produkcji zależy od ich bezawaryjnej pracy. Trudno jednak monitorować stan uszczelek i klap od wewnątrz. Często zużycie mechaniczne i uszkodzenia wykrywa się zbyt późno, gdy nastąpi już spadek jakości i wydajności. Powoduje to czasochłonne naprawy, podczas których instalacja nie pracuje. Jeśli jednak uszczelnienia wymienia się ze stałą częstotliwością, przekłada się to na wartość dodaną instalacji. Dlatego też niezwykle ważne jest zastosowanie inteligentnych czujników zaworu do najróżniejszych zastosowań.

Wśród rozwiązań ifm electronic dedykowanych dla przemysłu spożywczego znajdują się także te przeznaczone do monitorowania zaworów, które służą do zamykania przepływu, sterowania i regulacji. Są zatem podstawowymi elementami bezpieczeństwa, dokładności i niezawodności. Aby zawory mogły bezpiecznie wypełniać swoje zadania, firma ifm electronic oferuje szeroki wybór czujników zaworów do najróżniejszych zastosowań. Jest wśród nich m.in. np. MVQ, który wykrywa dokładnie pozycję zaworów ćwierćobrotowych.

CIŚNIENIE I TEMPERATURA POD KONTROLĄ

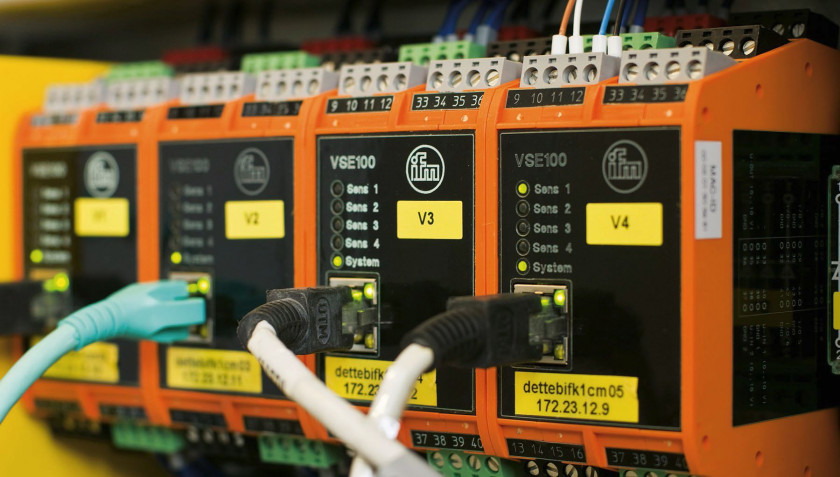

Automatyzacja procesów sterowania produkcją zwiększa jakość wyrobów poprzez lepszą regulację produkcji. Komputerowo wspomagane sterowanie jakością obejmuje dwa poziomy: automatyzację pomiaru poprzez sensory, liczniki czy urządzenia pomiarowe oraz automatyzację planowania procesu kontroli i analizę wyników.

Wśród nowoczesnych rozwiązań automatyki przemysłowej są również urządzenia do monitorowania hydrauliki, drgań, sygnalizacji pozycji czy wykrywania optycznego. Natomiast, aby zagwarantować stałą jakość procesu, konieczne są czujniki temperatury w zbiornikach. Muszą być one regularnie kalibrowane, co jest bardzo czasochłonne i kosztowne.

W czujnikach temperatury typu TAD ifm electronic zastosowano dwa różne elementy sensorowe, które kontrolują się wzajemnie podczas procesu. Umożliwia to niezawodne wykrywanie niewłaściwego działania czujnika. Dodatkowo w razie awarii jednego z elementów proces może być kontynuowany dzięki drugiemu elementowi pomiarowemu.

W TROSCE O ZAWORY

Niewątpliwie zakłady produkujące napoje, chcąc sprostać rosnącym wymaganiom rynku, muszą sięgać po coraz nowsze rozwiązania mające wpływ na wydajność produkcji oraz jakość produktów końcowych. Nowoczesne rozwiązania automatyki przemysłowej pozwalają im nie tylko na lepsze zarządzanie produkcją, ale również na jej sprawniejsze planowanie i monitorowanie, a co za tym idzie zwiększenie rentowności.

Piotr Szopiński

kierownik działu technicznego

ifm electronic