Bezpieczeństwo maszyn obejmuje ochronę operatora, instalacji przemysłowych i otoczenia przed szkodami oraz zakłóceniami pracy. Szczególny nacisk kładzie się przy tym na ochronę osób. Nawet wtedy, gdy nie zachowują one ostrożności, na przykład na nocnej zmianie z powodu zmęczenia, nie mogą być narażone na poważne niebezpieczeństwa. Jedynie umyślnie spowodowane obrażenia i szkody nie są objęte tą regulacją.

Bezpieczeństwo maszyn obejmuje ochronę operatora, instalacji przemysłowych i otoczenia przed szkodami oraz zakłóceniami pracy. Szczególny nacisk kładzie się przy tym na ochronę osób. Nawet wtedy, gdy nie zachowują one ostrożności, na przykład na nocnej zmianie z powodu zmęczenia, nie mogą być narażone na poważne niebezpieczeństwa. Jedynie umyślnie spowodowane obrażenia i szkody nie są objęte tą regulacją.

Dotyczy to na przykład świadomego manipulowania przy urządzeniach zabezpieczających, takich jak wyłączniki ochronne, czy usuwanie elementów obudowy. Wyjątkiem są sytuacje, gdy powodem manipulacji jest fakt, że urządzenia zabezpieczające w znaczącym stopniu przeszkadzają operatorowi w pracy. W takim przypadku producent musi opracować koncepcję bezpieczeństwa, która pozwoli zapobiec takiej sytuacji.

BEZPIECZEŃSTWO MASZYN NOWYCH I UŻYTKOWANYCH

W przypadku nowych urządzeń kontrola bezpieczeństwa maszyn jest obowiązkowa. Mniej jednoznaczny jest przypadek istniejących maszyn, w których po pierwszej kontroli dokonano zmian. Jeśli zmiany są znaczące, zawsze należy ponownie przeprowadzić procedurę uzyskania zgodności z normami. W zależności od stopnia kompletności i aktualności dostępnej dokumentacji, wykazanie, że zmiany były znaczące jest trudne, a czasami nawet niemożliwe.

W przypadku nowych urządzeń kontrola bezpieczeństwa maszyn jest obowiązkowa. Mniej jednoznaczny jest przypadek istniejących maszyn, w których po pierwszej kontroli dokonano zmian. Jeśli zmiany są znaczące, zawsze należy ponownie przeprowadzić procedurę uzyskania zgodności z normami. W zależności od stopnia kompletności i aktualności dostępnej dokumentacji, wykazanie, że zmiany były znaczące jest trudne, a czasami nawet niemożliwe.

To, czy zmiany takie miały miejsce, należy ustalić w oparciu o drzewa decyzyjne. Mówiąc w dużym uproszczeniu, w przypadku zwiększonego zagrożenia z powodu planowanej zmiany konieczna jest ponowna ocena. W tym celu niezbędne jest przynajmniej powtórzenie procedury oceny ryzyka.

Jeśli konieczne jest ponowne dokonanie oceny, należy wykonać walidację nie tylko bezpieczeństwa podstawowych funkcji, lecz także niezawodności części istotnych z punktu widzenia bezpieczeństwa. Walidacja oznacza w tym przypadku potwierdzenie bez jakichkolwiek wątpliwości. W przypadku modyfikacji i rozbudowy istniejących urządzeń, z uwagi na nieznaną częstotliwość załączania, często konieczne są takie działania, jak całkowita wymiana blokad drzwi i blokad procesów roboczych oraz wyłączników bezpieczeństwa.

JAK ZAPEWNIAĆ BEZPIECZEŃSTWO?

Ogólnie rzecz biorąc, w odniesieniu do bezpieczeństwa maszyn obowiązuje zasada unikania zagrożenia. Celem jest zawsze wykonanie konstrukcji, która jest bezpieczna sama w sobie. Dopiero jeśli nie jest możliwe całkowite uniknięcie zagrożenia, należy zastosować środki techniczne, a następnie organizacyjne.

Ogólnie rzecz biorąc, w odniesieniu do bezpieczeństwa maszyn obowiązuje zasada unikania zagrożenia. Celem jest zawsze wykonanie konstrukcji, która jest bezpieczna sama w sobie. Dopiero jeśli nie jest możliwe całkowite uniknięcie zagrożenia, należy zastosować środki techniczne, a następnie organizacyjne.

Aby utrzymać operatora, któremu grozi potencjalne niebezpieczeństwo, z dala od miejsca zagrożenia, często wykorzystuje się znaki graficzne, tabliczki ostrzegawcze oraz zakazy i nakazy. Jest to jednak dozwolone tylko wtedy, gdy można wykazać, że żaden z wcześniejszych środków nie doprowadził do zapewnienia całkowitego bezpieczeństwa lub, zgodnie z aktualną wiedzą techniczną, nie jest możliwe znalezienie odpowiedniego sposobu zminimalizowania ryzyka.

W przypadku konstrukcji, która jest bezpieczna sama w sobie, potencjał zagrożenia jest stosunkowo niewielki. Takie bezpieczeństwo może być zapewnione przez ochronę przed ingerencją miejsc niebezpiecznych, ograniczone momenty obrotowe, itp. Do środków technicznych należą urządzenia do kontroli dostępu (np. kurtyny świetlne), które pozwalają na kontrolowane zapewnienie bezpiecznego stanu.

Dopiero na końcu należy zastosować środki organizacyjne, do których należy między innymi noszenie indywidualnego wyposażenia ochronnego, takie jak okulary ochronne czy rękawice ochronne. Jeśli zapewnienie bezpieczeństwa maszyny jest niemożliwe lub trudne, pozostaje możliwość odizolowania zagrożenia za pomocą ogrodzenia z kontrolą dojścia i dostępu.

ZAPEWNIANIE ZGODNOŚCI Z NORMAMI

Staranna kontrola i zapewnienie bezpieczeństwa maszyny chroni nie tylko operatora, lecz także producenta i podmiot wprowadzający maszynę do obrotu. Choć dokumentacja tej wieloetapowej procedury może obejmować setki stron, z reguły klient otrzymuje tylko jej część. Obowiązkowe jest jedynie przekazanie klientowi unijnej deklaracji zgodności (zaświadczenie CE). Pozostała część to dokumentacja wewnętrzna, która pozostaje u producenta i pełni funkcję dowodu oraz zabezpieczenia w razie szkody.

Staranna kontrola i zapewnienie bezpieczeństwa maszyny chroni nie tylko operatora, lecz także producenta i podmiot wprowadzający maszynę do obrotu. Choć dokumentacja tej wieloetapowej procedury może obejmować setki stron, z reguły klient otrzymuje tylko jej część. Obowiązkowe jest jedynie przekazanie klientowi unijnej deklaracji zgodności (zaświadczenie CE). Pozostała część to dokumentacja wewnętrzna, która pozostaje u producenta i pełni funkcję dowodu oraz zabezpieczenia w razie szkody.

Szczególnie trudną kwestią przy ocenie bezpieczeństwa maszyny jest fakt, że analizowane muszą być nie tylko zagrożenia występujące podczas użytkowania zgodnego z przeznaczeniem, lecz także możliwe do przewidzenia użycie. Dotyczy to czynności, w przypadku których operator - choć zabraniają tego przepisy i wytyczne - mógłby obejść środki bezpieczeństwa, gdyby było to dla niego korzystne.

Wysokość siatek ochronnych należy na przykład obliczyć w taki sposób, aby nie można było przez nie przejść (lub tylko przy użyciu środków pomocniczych). Śruby ogrodzeń ochronnych powinny być śrubami bezpiecznymi. Miejsca zagrożenia wewnątrz ogrodzeń ochronnych nie mogą być dostępne nawet przy wykorzystaniu środków pomocniczych, takich jak np. kije od szczotek.

Wysokość siatek ochronnych należy na przykład obliczyć w taki sposób, aby nie można było przez nie przejść (lub tylko przy użyciu środków pomocniczych). Śruby ogrodzeń ochronnych powinny być śrubami bezpiecznymi. Miejsca zagrożenia wewnątrz ogrodzeń ochronnych nie mogą być dostępne nawet przy wykorzystaniu środków pomocniczych, takich jak np. kije od szczotek.

Procedura uzyskania zgodności z normami odbywa się równolegle do procesu planowania i realizacji. Do istotnych, stosowanych iteracyjnie lub aktualizowanych rekursywnie faz oceny ryzyka zgodnie z normą PN-EN ISO 12100 należą:

- ustalenie warunków eksploatacyjnych i brzegowych użytkowania zgodnego z przeznaczeniem analiza ryzyka: identyfikacja możliwych zagrożeń,

- analiza zagrożeń: ocena potencjału zagrożenia bez zastosowania środków,

- plan zastosowania środków: definicja środków umożliwiających zminimalizowanie ryzyka,

- walidacja koncepcji bezpieczeństwa: potwierdzenie skuteczności środków istotnych z punktu widzenia bezpieczeństwa.

Dopiero wówczas, gdy walidacja potwierdzi bezpieczeństwo pracy w ramach zgodnego z przeznaczeniem i przewidywalnego użytkowania, można orzec zgodność z normami i umieścić znak CE.

ZASADY BEZPIECZNEGO PROJEKTOWANIA

Definiując środki bezpieczeństwa, należy generalnie kierować się podejściem antropocentrycznym, tzn. ukierunkowanym na człowieka. Urządzenia zabezpieczające muszą chronić operatora, nie powinny jednak negatywnie wpływać na jego samopoczucie, wykonywaną przez niego pracę czy wydajność.

Definiując środki bezpieczeństwa, należy generalnie kierować się podejściem antropocentrycznym, tzn. ukierunkowanym na człowieka. Urządzenia zabezpieczające muszą chronić operatora, nie powinny jednak negatywnie wpływać na jego samopoczucie, wykonywaną przez niego pracę czy wydajność.

Oprócz pasywnych urządzeń zabezpieczających, takich jak drzwi i ogrodzenia, mogą być użyte także elementy aktywne. W zastosowaniach, w których czas potrzebny do otwarcia i zamknięcia drzwi nie da się pogodzić z taktem pracy, alternatywą są kurtyny świetlne. Poniżej przedstawiamy dwie grupy produktów z omawianego obszaru.

SYSTEM ŚCIANEK OCHRONNYCH I DZIAŁOWYCH ITEM

Pierwszą z grup produktów, które zapewniają realizację systemów bezpieczeństwa w praktyce, jest system ścianek działowych. Bezpieczeństwo maszyn to przede wszystkim ochrona pracowników przed ewentualnymi zagrożeniami. Dzięki specjalnym komponentom systemu modułowego MB można stworzyć ogrodzenia ochronne, drzwi, obudowy i kabiny dla maszyn, które można uzupełniać dowolnymi elementami powierzchniowymi. Odpowiednio do zastosowania mamy do wyboru kraty metalowe, szyby poliwęglanowe i rozmaite płyty.

Pierwszą z grup produktów, które zapewniają realizację systemów bezpieczeństwa w praktyce, jest system ścianek działowych. Bezpieczeństwo maszyn to przede wszystkim ochrona pracowników przed ewentualnymi zagrożeniami. Dzięki specjalnym komponentom systemu modułowego MB można stworzyć ogrodzenia ochronne, drzwi, obudowy i kabiny dla maszyn, które można uzupełniać dowolnymi elementami powierzchniowymi. Odpowiednio do zastosowania mamy do wyboru kraty metalowe, szyby poliwęglanowe i rozmaite płyty.

Urządzenia ochronne, zgodnie z dyrektywą maszynową 2006/42/EG, powinny mieć bezpośrednie połączenie z ramą maszyny lub być stabilnymi elementami wolnostojącymi. Ramy, ogrodzenia i drzwi bazują na profilach aluminiowych z rowkami. Z tego względu mogą być dowolnie łączone i rozbudowywane przy użyciu komponentów systemu modułowego MB.

Niestandardowe komponenty zabezpieczające, takie jak zabezpieczone przed manipulacją zawiesia lub zabezpieczenia drzwi, w razie potrzeby podnoszą poziom ochrony. Dodatkowo stosując system modułowy można skonstruować urządzenia ochronne w każdym rozmiarze: kompaktowy daszek ochronny powstaje według tych samych zasad, co kompletna obudowa linii produkcyjnej.

Urządzenia ochronne mogą być bezpośrednio zintegrowane z ramą maszyny lub połączone z nią w postaci ochrony strefy. Aby zapewnić łatwą reorganizację obszarów roboczych, ścianki działowe mogą być wykonane również w wersjach mobilnych i ustawione na podłodze, niezależnie od maszyny.

Urządzenia ochronne mogą być bezpośrednio zintegrowane z ramą maszyny lub połączone z nią w postaci ochrony strefy. Aby zapewnić łatwą reorganizację obszarów roboczych, ścianki działowe mogą być wykonane również w wersjach mobilnych i ustawione na podłodze, niezależnie od maszyny.

Systemy zamykające, oprócz funkcji utrzymania pozycji zamkniętej stanowią również zabezpieczenie przed niepowołanym dostępem przez drzwi obrotowe lub przesuwne wykonanych z samodzielnych elementów powierzchniowych. Można je uzupełniać sygnałami optycznymi lub dźwiękowymi lub zintegrować bezpośrednio z elektroniczną koncepcją bezpieczeństwa maszyny. Duży wybór elementów powierzchniowych umożliwia uzyskanie doskonałego połączenia bezpieczeństwa z funkcjonalnością.

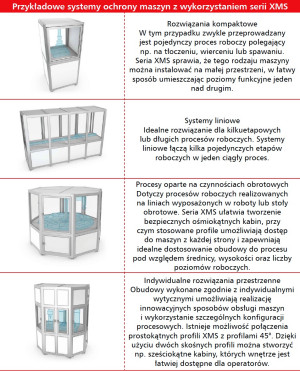

MODUŁY MASZYNOWE XMS ITEM

Obudowy pasujące do każdego procesu! Seria XMS to bogaty wybór profili, za pomocą których można dopasować kabiny maszyn do indywidualnych wymagań. Dzięki takim cechom, jak zintegrowane kanały do prowadzenia przewodów i specjalne rowki uszczelniające, z łatwością można stworzyć kabiny maszynowe o wysokiej funkcjonalności. Przy użyciu profili XMS można stworzyć konstrukcje nośne z wydzielonymi obszarami funkcyjnymi. Wszystkie poziomy funkcyjne, np. poziom procesu, zasilania i poziom mediów, można zaprojektować w sposób zgodny z indywidualnymi potrzebami.

Obudowy pasujące do każdego procesu! Seria XMS to bogaty wybór profili, za pomocą których można dopasować kabiny maszyn do indywidualnych wymagań. Dzięki takim cechom, jak zintegrowane kanały do prowadzenia przewodów i specjalne rowki uszczelniające, z łatwością można stworzyć kabiny maszynowe o wysokiej funkcjonalności. Przy użyciu profili XMS można stworzyć konstrukcje nośne z wydzielonymi obszarami funkcyjnymi. Wszystkie poziomy funkcyjne, np. poziom procesu, zasilania i poziom mediów, można zaprojektować w sposób zgodny z indywidualnymi potrzebami.

Dzięki modułom XMS można szybko stworzyć kompletną maszynę, zachowując przy tym pełną swobodę w zakresie designu. Okrągłe, kanciaste, długie lub kompaktowe kabiny - wszystkie moduły wyróżniają łatwe do utrzymania w czystości, zamknięte powierzchnie zewnętrzne, a minimalne promienie krzywizn zapewniają bezszczelinowe łączenie profili.

Moduły XMS występują ze zintegrowanymi kanałami kablowymi w różnych rozmiarach. Pojedyncze przewody lub duże wiązki są prowadzone w sposób uporządkowany, bezpieczny, a na życzenie mogą być również rozdzielone w profilach aluminiowych. Zestaw można łatwo uzupełnić o dodatkowe kanały kablowe z wytrzymałego tworzywa sztucznego.

Dzięki specjalnym profilom drzwiowym serii XMS, niewielkim nakładem zyskujemy precyzyjnie zamykane drzwi, klapy i otwory serwisowe w każdym rozmiarze. Zintegrowane profile uszczelniające umożliwiają ciche i nieprzepuszczające kurzu zamknięcie drzwi. Dodatkowo profile umożliwiają łatwe osadzenie szyb lub innych elementów powierzchni. Dodatkowo seryjnie wykonywane rowki uszczelniające nie przepuszczają kurzu do wnętrza maszyny, ale również odwrotnie: zabrudzenia nie wydostają się z maszyny. Dodatkowo zyskujemy efekt tłumienia hałasów.

WNIOSKI

Znak CE wymaga starannego przeprowadzenia kontroli zgodności z normami i pozwala na wprowadzenie maszyny do obrotu w Europejskim Obszarze Gospodarczym. Przy prawidłowym przeprowadzeniu procedury uzyskania zgodności maszyna zapewnia zarówno użytkownikowi, jak i operatorowi wysoki stopień bezpieczeństwa pracy w oparciu o aktualny stan wiedzy technicznej i obowiązujące normy.

Obecnie dostępność rozmaitych rozwiązań sprawia, że nakłady wymagane w celu zapewnienia bezpieczeństwa maszyny zgodnie z odpowiednimi normami okazują się mniejsze, niż na początku zakładano. Aktywne i pasywne rozwiązania pozwalające na bezpieczne wykonywanie prac można niemal dowolnie łączyć w ramach systemów odpowiednich dla danego zastosowania.

Firma item oferuje, w szczególności w zakresie ogrodzeń, drzwi i siatek ochronnych, podzespoły i elementy umożliwiające zarówno bezpieczne projektowanie systemów zgodnie z postanowieniami dyrektywny maszynowej, jak i zapewnienie funkcjonalności, elastyczności i walorów estetycznych.

item Polska