Branża produkcyjna w coraz większym stopniu wykorzystuje technologie informatyczne, a utrzymującym się od lat trendem jest automatyzacja procesów o powtarzalnym charakterze. Dotyczy to zwłaszcza produkcji, magazynowania i logistyki.

Wdrażane są również rozwiązania wspomagające kluczowe obszary organizacji produkcji, które pozwalają na lepsze planowanie oraz kontrolę jakości. Umożliwiają też sprawną dystrybucję wyprodukowanego towaru, zarządzanie sprzętem własnym lub obcym, utrzymanie parku maszynowego oraz wpływają na obniżenie kosztów zarządzania produkcją.

DANE NA DOBREJ DRODZE

Jednym z rozwiązań, które nie tylko umożliwiają pozyskanie danych, ale również jak najpełniejsze ich wykorzystanie, jest tzw. ścieżka Y. Pozwala ona na wykorzystanie wszystkich informacji płynących z czujników, m.in. stanu maszyny czy wytwarzanego produktu. Dzięki temu systemy IT i systemy automatyki przemysłowej można połączyć łatwo i niewielkim kosztem od czujnika aż po systemy klasy ERP, na przykład SAP.

Jednym z rozwiązań, które nie tylko umożliwiają pozyskanie danych, ale również jak najpełniejsze ich wykorzystanie, jest tzw. ścieżka Y. Pozwala ona na wykorzystanie wszystkich informacji płynących z czujników, m.in. stanu maszyny czy wytwarzanego produktu. Dzięki temu systemy IT i systemy automatyki przemysłowej można połączyć łatwo i niewielkim kosztem od czujnika aż po systemy klasy ERP, na przykład SAP.

Ścieżka Y to nowoczesna idea i sposób przesyłania danych pozyskanych z czujników, które można przekazywać nie tylko do sterownika. Ideę tę można zobrazować jako kształt litery Y. Jej dolna część to komunikacja pomiędzy masterem IO-link a czujnikami. Jednym z jej górnych ramion jest komunikacja mastera ze sterownikiem PLC. To jest nienaruszalna pętla sterowania.

Z kolei drugie ramę Y to cała reszta danych wysyłanych do systemu, który je gromadzi, przetwarza i analizuje. Ścieżka Y może być z powodzeniem wykorzystywana do inteligentnych rozwiązań w dziedzinie monitorowania warunków, energii i jakości, identyfikacji i śledzenia produktów, a także do zdalnego serwisu.

AUTOMATYKA BEZ IT MOŻE ISTNIEĆ

Bramką między inteligentnymi czujnikami IO-Link a siecią przemysłową są rozproszone mastery IO-Link. Dzięki nim ważne informacje z inteligentnych czujników mogą być przesyłane równolegle do świata IT. Odrębne gniazdo ethernetowe IoT może działać całkowicie niezależnie od sieci przemysłowej. Wówczas informacje z urządzeń docierają do infrastruktury IT przez interfejs TCP/IP-JSON.

Bramką między inteligentnymi czujnikami IO-Link a siecią przemysłową są rozproszone mastery IO-Link. Dzięki nim ważne informacje z inteligentnych czujników mogą być przesyłane równolegle do świata IT. Odrębne gniazdo ethernetowe IoT może działać całkowicie niezależnie od sieci przemysłowej. Wówczas informacje z urządzeń docierają do infrastruktury IT przez interfejs TCP/IP-JSON.

Oddzielenie automatyki od sieci IT przynosi użytkownikom wiele korzyści. W zakładzie produkcyjnym dostępność urządzeń ma najwyższy priorytet. Należy unikać zakłócania sieci przemysłowej czynnikami zewnętrznymi. Z tego powodu w urządzeniu master IO-Link znajduje się oddzielne gniazdo ethernetowe IoT, które rozdziela sieć IT i sieć przemysłową. Oznacza to, że ważne informacje z czujników mogą być bezpiecznie przesyłane do systemów IT i ERP.

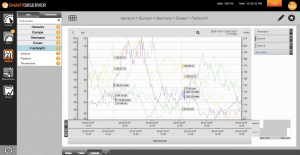

Intuicyjne oprogramowanie znajduje wszystkie mastery IO-Link w sieci i przygotowuje przeglądowe zestawienie kompletnej instalacji (podłączone urządzenia są wyświetlane z odpowiednimi parametrami). Oznacza to, że można parametryzować czujniki w systemie z poziomu centrali.

W tym przypadku podłączanie czujników i aktuatorów odbywa się za pośrednictwem standardowych nieekranowanych przewodów połączeniowych M12. Można podłączyć maks. 4 lub 8 czujników IO-Link i zasilać je prądem o natężeniu do 3,6 A łącznie.

Oddzielna rodzina masterów IO-Link lub akcesoria w postaci specjalnych przewodów pozwalają na podłączenie aktuatorów IO-Link, które wymagają dodatkowego zasilania. Długość przewodu może wynosić nawet 20 metrów, a przy zastosowaniu specjalnych repeaterów nawet do 80 metrów.

PRZEMYSŁOWY INTERNET RZECZY

W zakładach produkcyjnych błyskawicznie rozwija się Przemysłowy Internet Rzeczy (Industrial IoT). Jest kolejną falą innowacji kształtujących sposób, w jaki łączy się i optymalizuje maszyny. Coraz częściej robi się to, korzystając z czujników i zawansowanych analiz.

Największe przedsiębiorstwa rozwijają infrastrukturę, w której czujniki, obróbka danych, zaawansowana analityka i automatyka są wykorzystywane do ułatwienia produkcji, redukcji kosztów działania, zapobiegania awariom i optymalizacji aktywów. IIoT zapewnia, że gromadzone dane mogą zostać zintegrowane z oprogramowaniem produkcyjnym, służącym do planowania zasobów przedsiębiorstwa a także obsługi relacji z odbiorcami.

Istotna rolę w IIoT odgrywają czujniki. W wielkich zakładach produkcyjnych wykorzystuje się sygnały pochodzące z ogromnej liczby tych urządzeń. Tym sposobem zwiększa się optymalizacja prawie wszystkich procesów zachodzących w przedsiębiorstwie. Tak funkcjonuje nowa generacja inteligentnych fabryk.

ifm electronic

Więcej na www.ifm.com.pl