Yamamotoyama to firma rodzinna założona w 1690 roku w Tokio, która zajmuje się produkcją herbaty. Jej założyciel, Kahei Yamamoto II, marzył o wprowadzeniu na szeroki rynek zielonej herbaty, która w tamtych czasach była dostępna tylko dla zamożnych. Odkrył, że jeśli zamiast zaparzania listków herbaty, co było wówczas uznaną metodą, zastosuje się obróbkę parą, powstanie wyborna herbata o słodkawym smaku, zachowująca wszystkie walory odżywcze. Tak produkowana herbata stała się natychmiast sensacją, a marka Yamamotoyama stała się powszechnie znana. Od tamtego czasu firma rozszerzyła swój zasięg na cały świat i stale stosowała najnowocześniejsze metody produkcji.

Yamamotoyama of America, amerykański oddział firmy, poszukiwał sposobu podniesienia produktywności i elastyczności przy produkcji różnych rodzajów herbat w swoim zakładzie w Pomona (Kalifornia). Zakład eksploatuje szereg maszyn IMA produkujących torebki z herbatą i pakujących je w pudełka. Każda z nich może wyprodukować w ciągu minuty 300 torebek z herbatą, czyli 18 pełnych pudełek. Pudełka są następnie pakowane do kartonów transportowych, które są etykietowane i ładowane na palety transportowe. Ponieważ firma Yamamotoyama planowała rozszerzyć produkcję, wystąpiła potrzeba zwiększenia liczby maszyn do automatycznego pakowania pudełek w kartony i pakowania torebek w pudełka. Potrzebny był także system przenośnikowy transportujący pudełka z maszyn pakujących torebki w pudełka do maszyn pakujących pudełka w kartony, przy czym wymagana była możliwość grupowania pudełek, tak aby w każdym kartonie znalazło się po 12 pudełek każdego rodzaju herbaty.

ELASTYCZNY SYSTEM PRZENOŚNIKOWY

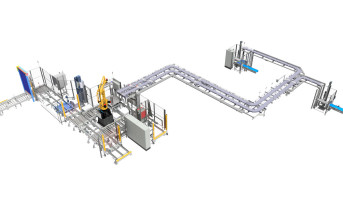

Poszukując odpowiedniego systemu przenośnikowego, Yamamotoyama zgłosiła się do firmy Bosch Rexroth z zapytaniem o system VarioFlow plus. Jest to elastyczny i modularny przenośnik łańcuchowy z łańcuchem z tworzywa sztucznego, odpowiedni do przenoszenia dużych ilości artykułów paczkowanych lub innych towarów. Umożliwia przenoszenie produktów poziomo, pionowo oraz po równi pochyłej w górę lub w dół. Może być zainstalowany w konfiguracji napowietrznej lub pod podłogą oraz może omijać przeszkody i transportować na duże odległości. Yamamotoyama była zainteresowana systemem VarioFlow plus ze względu na płynny ruch taśmy, małą wysokość kanału, możliwość skrętu po krzywej o krótkim promieniu oraz możliwość konfiguracji z torami ułożonymi jeden nad drugim.

- Potrzebowaliśmy elastycznego rozwiązania, które pozwoliłoby na dostarczanie pudełek z herbatą o różnych smakach, produkowanych przez kilka maszyn IMA pakujących w pudełka, do jednej maszyny IMA pakującej w kartony - wyjaśnia Daniel Goldstein, dyrektor ds. operacyjnych, Yamamotoyama of America - Przeanalizowaliśmy produkty firmy Bosch Rexroth i wybraliśmy ją ze względu na wysoką jakość jej produktów -

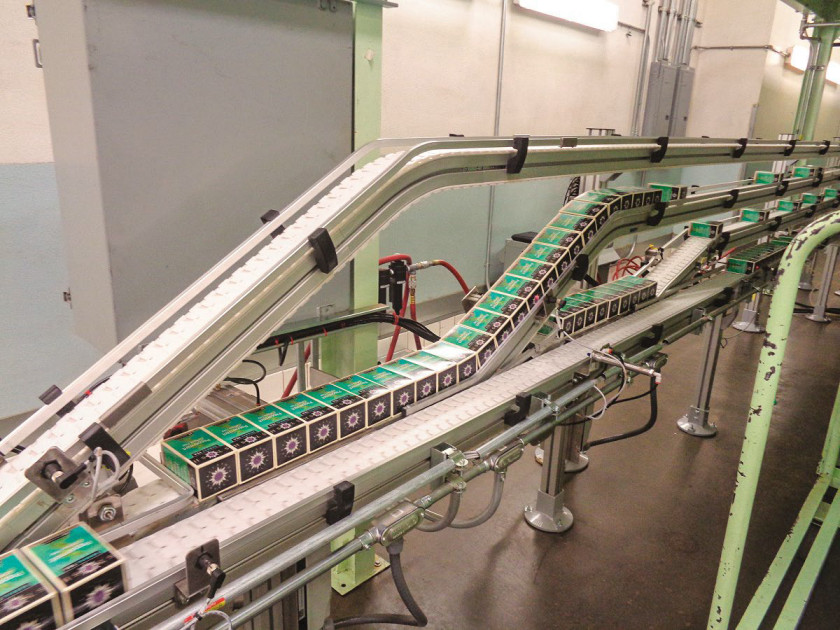

Każda maszyna IMA może produkować w danym czasie tylko herbatę o jednym smaku, ale w zakładzie Yamamotoyama pakowarki są zestawione w grupy, z których każda produkuje 18 pudełek na minutę. Oznacza to, że system przenośnikowy musi przenieść taką liczbę pudełek w ciągu minuty oraz dostarczyć dokładnie po 12 pudełek z każdej grupy do maszyny pakującej w kartony, nie popełniając przy tym błędu. Drugim wymaganiem było zapewnienie ochrony powierzchni pudełek przed zarysowaniem. Herbata jest pakowana w pudełka z błyszczącego kartonu, do ustawienia bezpośrednio na półkach. Pudełka te muszą mieć nieskazitelny wygląd bez żadnych zarysowań. Oznacza to, że taśma przenośnika musi być gładka. Trzecie wymaganie dotyczyło zajmowanego miejsca. Wyposażenie w zakładzie jest instalowane bardzo ciasno, z minimalnymi tylko odległościami między elementami wyposażenia, wobec czego system przenośnikowy musi zajmować bardzo mało miejsca. Transport po równi pochyłej w górę i w dół oraz małe odległości w poziomie umożliwiają zminimalizowanie zajętości miejsca w zakładzie Yamamotoyama.

TORY JEDEN NAD DRUGIM W CELU ZMNIEJSZENIA ZAJĘTOŚCI MIEJSCA

- Potrzebowaliśmy systemu, do którego byłaby zapewniona lokalna pomoc techniczna, a taką gwarancję dawał nam fakt, że cały system będzie zbudowany i w pełni zintegrowany przez TransAutomation Technologies, lokalnego partnera sieci ProBuilder - mówi Goldstein.

Konstrukcja mechaniczna przenośnika VarioFlow plus musiała być uzupełniona niestandardowymi urządzeniami mechanicznymi do sterowania grupami pudełek, a te urządzenia z kolei musiały zostać zintegrowane z elektronicznym układem sterowania. W systemie zainstalowanym w zakładzie Yamamotoyama produkty z maszyn IMA pakujących w pudełka są odbierane na poszczególne taśmy przenośnikowe. Są one tak skonfigurowane, że biegną w odpowiednich odstępach poziomych jeden nad drugim na różnych wysokościach, również po pochyłych w górę i w dół, dzięki czemu łącznie zajmują bardzo mało miejsca. Na stanowisku końcowym systemu produkty są przenoszone po torach pionowych w dół i ostatecznie w górę na linię główną.

LICZENIE DO DWUNASTU

Pudełka, które dojadą do końca przenośnika przed maszyną pakującą w kartony, są zatrzymywane i gromadzone. Elektroniczny układ sterowania liczy pudełka w kolejce, a sterownik PLC określa na podstawie algorytmu liczenia z priorytetami, z którego toru pudełka mają zostać podane na linię główną. Gdy na którymkolwiek przenośniku zgromadzi się 12 pudełek, otrzymuje on zezwolenie na podanie partii 12 pudełek na linię główną. Podanie partii pudełek jest realizowane przez pneumatyczne ograniczniki, wychwyty i popychacze prostopadłe. Najwyższy priorytet ma najkrótsza linia przenośnika, a więc zdolna do zgromadzenia najmniejszej liczby pudełek; kolejne priorytety są przydzielane kolejnym najkrótszym liniom. Gdy przenośnik otrzyma sygnał podania produktu, specjalnie opracowany popychacz prostopadły wyrzuca sześć pudełek na linię główną. Aby dostarczyć partię 12 pudełek wymaganą przez maszynę pakującą w kartony, popychacz jest uruchamiany dwa razy. Wszystkie odcinki przenośników w obszarze gromadzenia są stale monitorowane przez elektroniczny system sterowania, tak aby zapewnić właściwe powtarzanie cyklu produkcji.

Gdy grupa 12 pudełek dotrze do maszyny pakującej w kartony, pakuje ona dwa pełne kartony transportowe, po sześć pudełek w każdym, i podaje je na wyjście. Następnie sporządza się nadruk na kartonach, po czym są one obracane pionowo w celu zapakowania na paletę przez zrobotyzowany paletyzator. Ponieważ pudełka są umieszczane bezpośrednio na półkach i nie mogą ulec zarysowaniu, Yamamotoyama używa przenośników łańcuchowych o gładkiej powierzchni.

Rozwiązanie to przyspiesza produkcję i nie uszkadza produktów, a przy tym zajmuje mało miejsca. - Cały projekt został zrealizowany pomyślnie od początku do końca - podsumowuje Goldstein.

Bosch Rexroth

tel. 22 738 18 00, info@boschrexroth.pl, www.boschrexroth.pl