- Kim są odbiorcy serwonapędów w Polsce? Z kim współpracujecie?

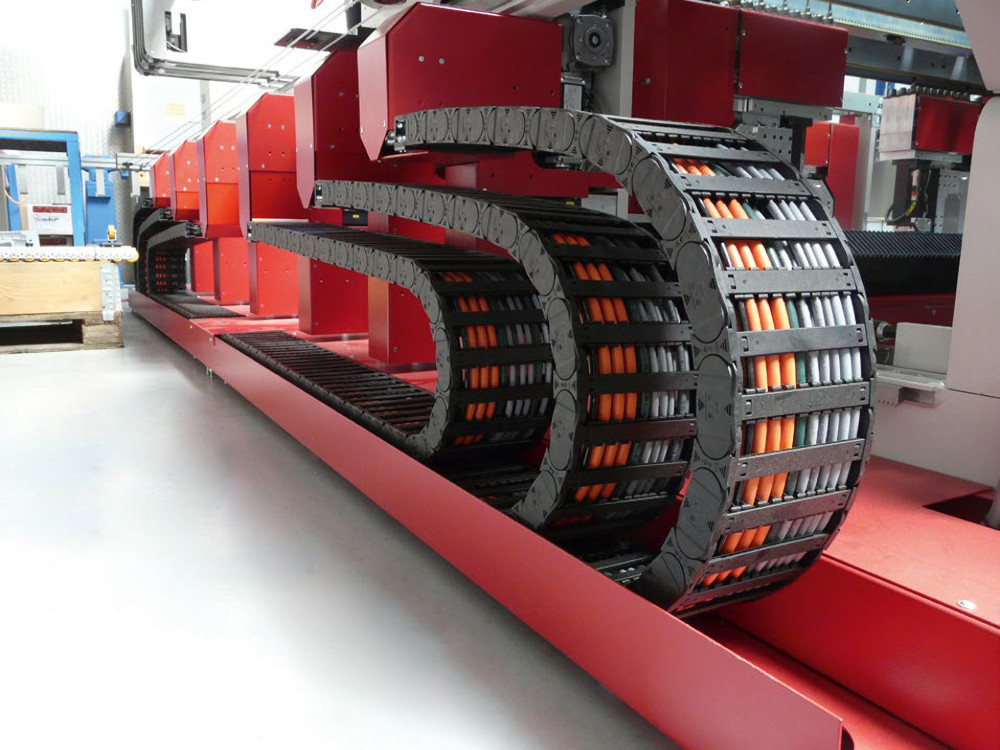

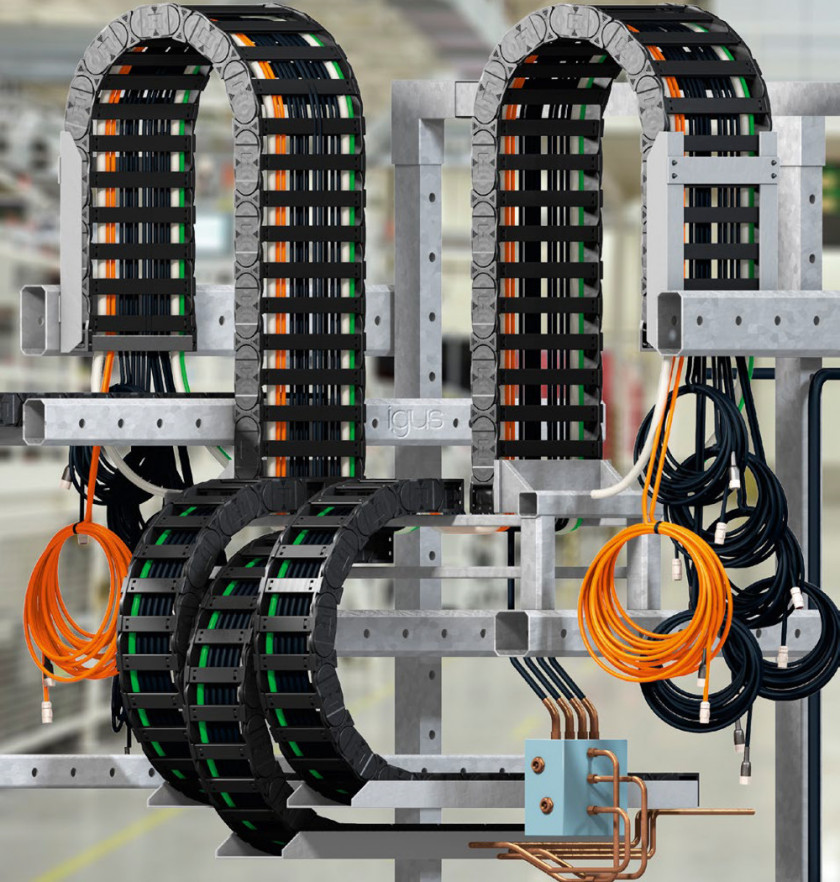

Przede wszystkim są to producenci oraz użytkownicy maszyn precyzyjnych. Wszędzie tam, gdzie wymagana jest wysoka wydajność i precyzja ruchu, automatycy zazwyczaj wybierają serwonapędy. Dotyczy to głównie maszyn wspomagających procesy produkcyjne, takie jak obrabiarki CNC, centra obróbcze, frezarki do drewna, wycinarki laserowe, plazmowe. Współpraca z producentami maszyn precyzyjnych daje możliwość współtworzenia rozwiązań już na wczesnym etapie projektowania i klienci od samego początku mają dostęp do najlepszych rozwiązań na rynku w zakresie zasilania ruchomych osi – przewodów chainflex oraz prowadzenia energii w ruchu – e-prowadników. Natomiast działy utrzymania ruchu chętnie wymieniają zawodne rozwiązania na nasze produkty, gdyż mają zaufanie do naszej jakości. Do jednych i drugich kierujemy ofertę zakupu gotowych systemów zasilania, czyli w pełni zmontowane prowadniki wraz z przewodami, złączami, elementami przyłączeniowymi – marka readychain, co pozwala oszczędzić koszty operacyjne (proces zamawiania, magazynowanie, kontrola jakości) i montażowe.

- Jakie są cechy charakterystyczne przewodów do serwonapędów? Co zmienia się w obszarze technologii?

Oprócz oczywistych parametrów elektrycznych, jakie muszą spełnić przewody, jak konfiguracja żył, napięcie, maksymalne natężenie prądu, coraz częściej użytkownicy zwracają uwagę na mechaniczne aspekty. Przewody zasilania oraz sygnału zwrotnego bardzo często poruszają się wraz z serwonapędami, a cykliczne zginanie powoduje ich zużywanie się. Im większą odporność mechaniczną ma przewód, tym dłużej maszyna będzie pracować bezawaryjnie. Odporność jest zależna od specyficznej budowy samego przewodu. Ważną rolę odgrywa tu np. specjalny materiał płaszcza zewnętrznego i dodatkowe płaszcze wewnętrzne, które po wtryskiwaniu na żyłach pod wysokim ciśnieniem zapobiegają ich przemieszczaniu się wewnątrz kabla. Dzięki temu jako igus jesteśmy w stanie zredukować minimalny promień gięcia nawet do 6,8 × średnica przewodu, ma to ogromne znaczenie dla miniaturyzacji systemu zasilania silników: mniejszy promień gięcia przewodów to mniejszy promień gięcia prowadnika, a w efekcie projektant maszyny ma więcej miejsca na pozostałe podzespoły.

Specjalistyczne przewody muszą ponadto być odporne na ścieranie oraz odporne na zaburzenia elektromagnetyczne, co zapewnia wysoka gęstość oplotu ekranującego. Ponieważ sprzedajemy gotowe, przetestowane przewody z zamontowanymi złączami, odbiorcy mogą mieć pewność, że produkty te spełniają każde wymaganie, zarówno pod kątem mechanicznym, jak i elektrycznym.

Dużą zmianą w technologii okablowania do serwonapędów jest OCT: One Cable Technology, czyli jeden, hybrydowy przewód, łączący w sobie funkcje zasilania oraz sprzężenia zwrotnego. Takie przewody również są dostępne w wersji odpornej na cykliczne gięcie.

igus

www.igus.pl