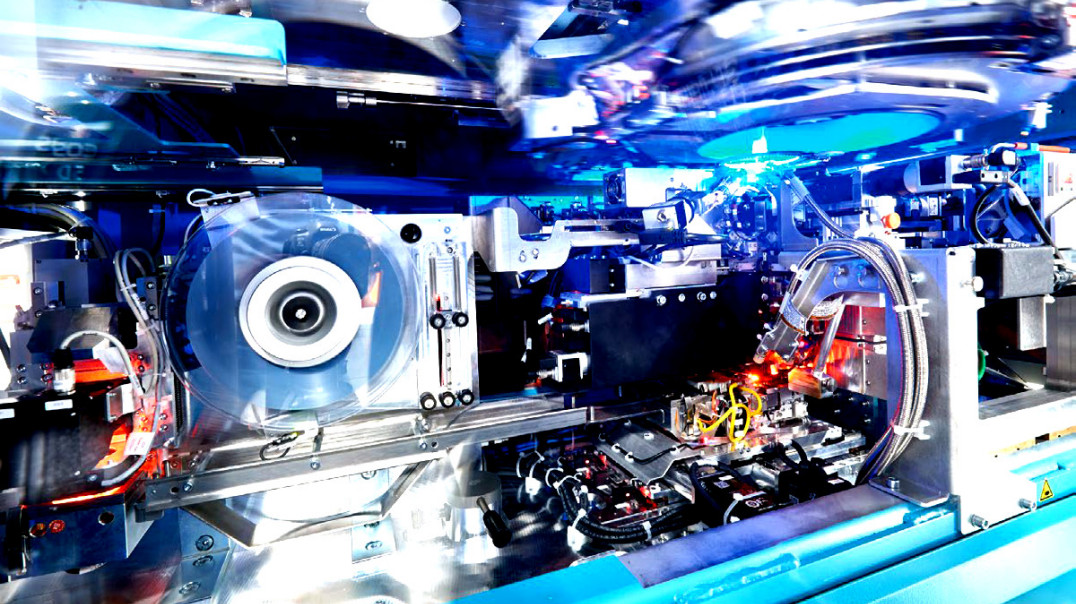

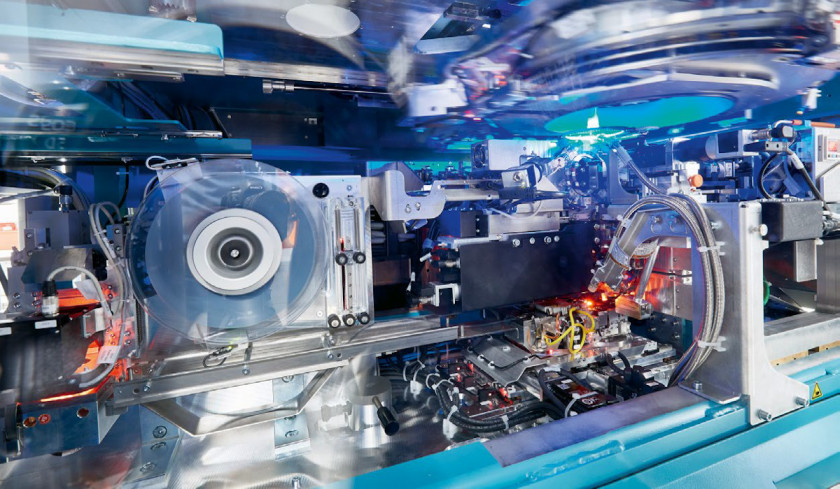

Mühlbauer to innowacyjne, działające globalnie przedsiębiorstwo dostarczające całe spektrum rozwiązań z zakresu identyfikacji – począwszy od prostych komponentów, przez zaawansowane maszyny produkcyjne, po kompletne systemy łącznie z projektowaniem budynków i instalacji. "Największy nacisk kładziemy na automatyzację maszyn do produkcji układów półprzewodnikowych, etykiet i znaczników RFID oraz dowodów osobistych i paszportów, urządzeń do personalizacji dokumentów i kart bankowych, a także zaawansowanych systemów kontroli jakości. Do tych ostatnich zalicza się także nowa maszyna DS Merlin umożliwiająca sortowanie do 30 tys. mikroukładów na godzinę, łącznie z pełną inspekcją wizualną pod kątem ewentualnych uszkodzeń", wyjaśnia Martin Dimpfl, kierownik ds. projektowania elektroniki w Dziale Automatyki firmy Mühlbauer. "Nowy system jest nie tylko bardziej przepustowy, prostszy w obsłudze i parametryzacji i bardziej precyzyjny w zakresie mocowania chipów. Jest także o 20% tańszy od swojego poprzednika. A wszystko za sprawą standaryzacji warstwy I/ O z wykorzystaniem modułów wtykowych EtherCAT firmy Beckhoff".

DS Merlin precyzyjnie i szybko sortuje mikrochipy o wielkości do 0,2×0,4 mm i grubości 80 μm. Każdy z wafli krzemowych jest dokładnie mierzony, aby ustalić pozycję i wielkość poszczególnych chipów. Następnie system automatycznie wylicza właściwą liczbę układów półprzewodnikowych przypadającą na każdy chwytak. "Wcześniej wszystkie te czynności musiały zostać zaprogramowane przez operatora. Teraz realizowane są całkowicie automatycznie, bez jego udziału", wyjaśnia Martin Dimpfl.

MODUŁOWY I KOMPAKTOWY ZARAZEM

Urządzenie składa się z modułów realizujących różnorodne funkcje: automatyczny zmieniacz wafli transportuje je na stół roboczy, a także odbiera gotowe układy i umieszcza je w odpowiedniej kasecie. Stół obraca i pozycjonuje wafle w taki sposób, aby chwytak (jednostka pobierająca) mógł pobrać poszczególne mikrochipy i umiejscowić je na jednej z dwóch obrotnic inspekcyjnych. Chip utrzymywany jest w odpowiedniej pozycji za pomocą próżni wygenerowanej wokół igły chwytaka. Obrotnice inspekcyjne umożliwiają kontrolę wymiarową i jakościową wszystkich boków sześcianu. Chipy umieszczane są na taśmie, a ich dalszą obróbką zajmuje się moduł zliczający, który pokrywa je taśmą maskującą i przeprowadza końcową inspekcję produktu. Gdy na taśmie znajdzie się odpowiednia liczba chipów, jej koniec jest ucinany.

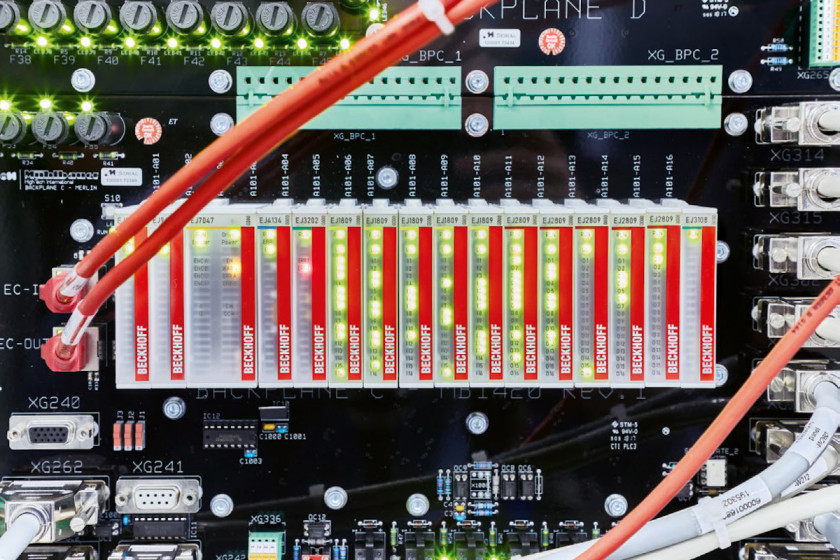

Urządzenie wykorzystywane do realizacji tego złożonego procesu zostało zaprojektowane tak, aby łączyć modułową konstrukcję z kompaktowymi gabarytami. "Głównie z powyższego względu zdecydowaliśmy się zastosować aż cztery różne płyty rozdzielcze wyposażone w moduły wtykowe EtherCAT. Podstawową przesłanką ku temu była redukcja okablowania. Mniejsza ilość przewodów nie tylko ogranicza ryzyko błędów montażowych, ale także znacznie obniża koszty i czas produkcji", wyjaśnia Martin Dimpfl.

DEDYKOWANA PŁYTA ROZDZIELCZA Z MODUŁAMI EJ

Cztery płyty rozdzielcze zostały zaprojektowane ściśle na potrzeby tej konkretnej maszyny, a ich funkcje znacznie wykraczają poza zwykłe rozdzielanie sygnałów I/O. "Oprócz modułów EJ płyty zawierają też serwowzmacniacze EtherCAT do silników piezoceramicznych i piezoelektrycznych, sterowniki oświetlaczy i moduły logiczne do aplikacji wizyjnych, a także rozdzielacze napięcia 24/48 V. Każda płyta składa się łącznie z 26 modułów EtherCAT, w tym modułów wejść i wyjść cyfrowych i analogowych, modułu złącza enkodera inkrementalnego, silnika krokowego oraz modułów zasilających", wyjaśnia Martin Dimpfl. "Naszym celem było maksymalne ograniczenie okablowania wewnątrz maszyny oraz umiejscowienie płyty rozdzielczej jak najbliżej poszczególnych elementów sterowania. Dzięki temu system cechuje się kompaktową konstrukcją, a wszelkie procesy związane z okablowaniem i testowaniem poprawności działania urządzenia można przeprowadzić już na etapie wstępnego montażu poszczególnych modułów. Znacznie skraca to czas inspekcji, produkcji i uruchomienia systemu".

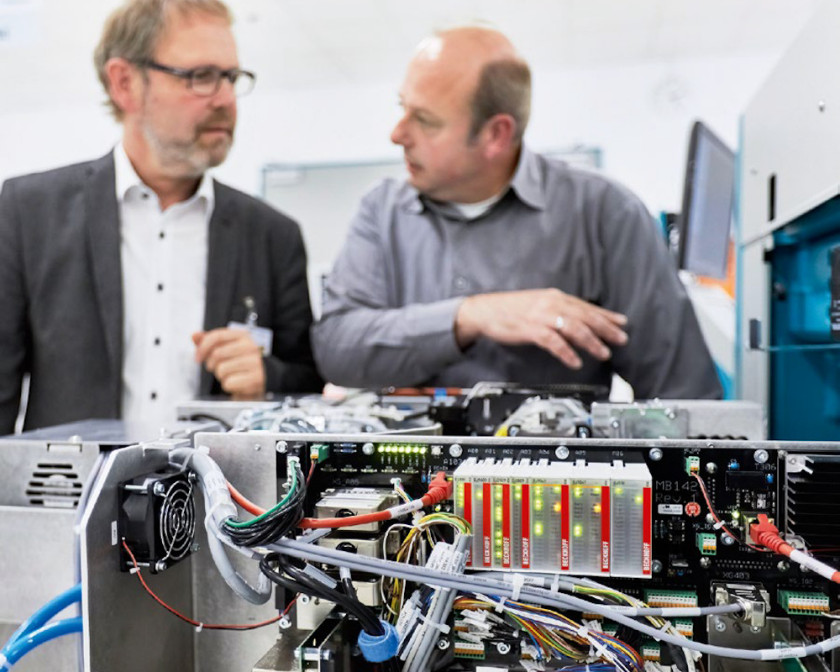

Zdaniem Martina Dimpfla źródłem dodatkowych korzyści jest także uniwersalny i elastyczny system sterowania typu PC-based: "W ofercie firmy Beckhoff można znaleźć optymalne rozwiązanie do sterowania każdym procesem maszynowym. Moduły wtykowe EtherCAT nie tylko pozwalają ograniczyć czas produkcji i liczbę błędów montażowych, ale także dzięki połączeniu w ramach uniwersalnej sieci EtherCAT oferują możliwość integracji z całą gamą innych modułów EtherCAT firmy Beckhoff. A to znacznie zwiększa elastyczność naszej oferty. W każdej chwili możemy bowiem rozbudować podstawową wersję urządzenia o dodatkowe funkcjonalności, np. układy czujników lub systemy testowe".

Elastyczność ta znajduje wyraz także w możliwości wyboru sposobu rozwijania systemu, tak by dostosować go do wymogów konkretnej aplikacji. Płytę rozdzielczą można np. zaprojektować samodzielnie lub zlecić jej wykonanie firmie Beckhoff lub innemu dostawcy tego typu usług. Firma Mühlbauer wybrała pierwszą opcję: "Jako że dysponujemy własnym działem rozwoju elektroniki, wybór był dla nas jasny. Zwłaszcza że mogliśmy liczyć także na wsparcie firmy Beckhoff, np. w formie obszernego przewodnika projektowania modułów wtykowych EtherCAT".

MAŁE SERIE, DUŻE KORZYŚCI

Zdaniem firmy Mühlhaber w produkcji maszyn specjalnych kluczowego znaczenia nabiera modułowość. Tylko dzięki niej można do pewnego stopnia ustandaryzować proces budowy urządzeń. Jeden moduł można bowiem zastosować w różnych typach maszyn, rezygnując tym samym z konstruowania od podstaw każdej z nich. "Według naszych obliczeń zastosowanie modułów wtykowych EtherCAT, łącznie z projektowaniem płyty rozdzielczej, staje się opłacalne już przy produkcji ok. 10 maszyn rocznie. Jako że każda płyta jest wcześniej testowana pod kątem prawidłowości działania, znacznie ograniczyliśmy liczbę błędów montażowych i usprawniliśmy proces oddania systemu do użytku", relacjonuje Martin Dimpfl. "W efekcie oszczędziliśmy mnóstwo czasu. Np. w przypadku systemu DS Merlin oszczędności te sięgają 100 godzin montażowych, nie licząc czasu poświęcanego na poszukiwanie i likwidację błędów. Dlatego w przyszłości planujemy wyposażyć w moduły EJ wszystkie maszyny z naszej oferty produkowane w liczbie co najmniej 10 sztuk rocznie. A mamy ich ponad 200 typów".

Stefan Ziegler

Beckhoff Automation

info@beckhoff.pl

www.beckhoff.pl

www.muehlbauer.de